Ungeplante Stillstände in der Chemieindustrie: Kostenfalle oder Chance zur Effizienzsteigerung?

Ungeplante Stillstände stellen in der Chemieindustrie eine erhebliche Herausforderung dar. Laut der ABB-Studie „Value of Reliability“ verursachen solche Ausfälle in deutschen Industriebetrieben durchschnittlich Kosten von 147.000 EUR pro Stunde*. Trotz dieser alarmierenden Zahlen setzen viele Unternehmen weiterhin auf reaktive Instandhaltungskonzepte.

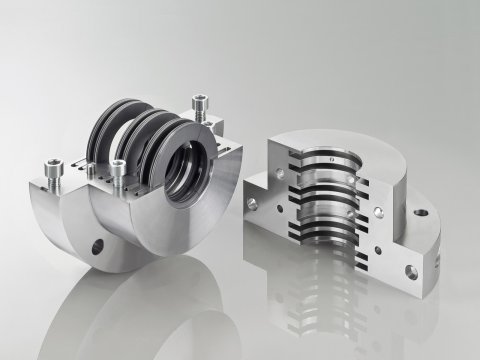

Dieser Artikel beleuchtet die Ursachen und Auswirkungen ungeplanter Stillstände und stellt mit den Wellendichtungen der Serie DynamicSeal von Stasskol innovative Lösungen vor.

Plötzlicher Produktionsausfall: Ursachen und ein zentrales, oft unterschätztes Bauteil

Ungeplante Ausfälle können aus einer Vielzahl von Ursachen resultieren: elektrische Störungen, Sensorversagen, fehlende Ersatzteile, Bedienfehler – oder schlicht Verschleiß. Insbesondere in der Chemieindustrie, wo kontinuierliche Prozesse und hohe Anlagenauslastung die Regel sind, bedeutet jede Minute Stillstand einen massiven wirtschaftlichen Schaden.

Doch nicht jeder Ausfall ist spektakulär. Oft sind es die kleinen, unscheinbaren Komponenten, die den Betrieb lahmlegen. Ein typisches Beispiel: Wellendichtungen.

In Pumpen, Rührwerken, Verdichtern oder Trocknern sorgen sie dafür, dass Medien sicher innerhalb des Systems bleiben – teils unter hohen Drücken, bei Temperaturen über 500°C und auch im Kontakt mit aggressiven oder toxischen Substanzen. Versagt eine Wellendichtung, droht nicht nur ein sofortiger Anlagenstopp, sondern im schlimmsten Fall auch ein sicherheitsrelevantes Leck oder Umweltvorfall.

Umso wichtiger ist eine systematische Bewertung dieser Bauteile im Rahmen moderner Instandhaltungsstrategien. Wer ihre Relevanz nicht nur reaktiv, sondern vorausschauend betrachtet, kann technische Risiken minimieren – und Anlagenperformance nachhaltig sichern.

Wellendichtungen von Stasskol – Die Alternative für kritische Prozesse

Die Wellendichtungen SDW20, SDW50 und SDF 300 aus der Serie Stasskol DynamicSeal wurden speziell für die Anforderungen der Chemie- und Prozessindustrie entwickelt. Sie bieten eine Kombination aus technischer Robustheit, individueller Anpassung und Wartungsfreundlichkeit. Es gibt die Dichtungen in Standardausführungen, aber auch individuell angepasst an den Einbauraum und die Anforderungen am Einsatzort. Mit einem geteilten Gehäuse, dreiteiligen Dichtringen und der Verwendung von Hochleistungsmaterialien wie PTFE-Compounds oder speziellen Kohlenstoffqualitäten, sind diese Dichtungen für den Einsatz unter extremen Bedingungen ausgelegt. Die Dichtringe der Wellendichtung SDW20 werden z.B. aus PTFE- Compounds sowie spezielle Kunstkohlequalitäten gefertigt und können auch bei Hochtemperaturanwendungen über 500°C zum Einsatz kommen. Die Dichtringwerkstoffe sind außerdem für den Trockenlauf ausgelegt und benötigen keinerlei Schmierung.

Die Vorteile im Überblick:

- Geteiltes Gehäuse für einfache Wartung

- Dreiteilige, beweglich gelagerte Dichtringe

- Temperaturbeständig über 500 °C

- Geeignet für toxische, abrasive und trockene Gase

- Maßgeschneiderte Lösungen ab Stückzahl 1

Marktvergleich: Stasskol als Alternative zu etablierten Dichtungssystemen

Stasskol bietet mit den DynamicSeal eine leistungsfähige Alternative zu Dichtungen etablierter Marktführer. Insbesondere für Betreiber, die hohe Flexibilität, individuelle Lösungen und schnelle Verfügbarkeit schätzen, ist Stasskol die richtige Adresse. Die Dichtungsspezialisten aus Staßfurt profitieren von über 100 Jahren Erfahrung in der Dichtungstechnik. Gleichzeitig entwickeln sie neue, maßgeschneiderte Dichtlösungen, die den Anforderungen moderner rotierender Systeme optimal entsprechen. Ein Vorteil, der zunehmend von Anlagenbetreibern erkannt wird.

Fazit

Ungeplante Stillstände sind ein permanentes Risiko in der chemischen Verfahrenstechnik. Durch gezielte Investitionen in besonders beanspruchte Bauteile wie Wellendichtungen lassen sich diese Risiken signifikant reduzieren. Die DynamicSeal von Stasskol zeigt, wie moderne Technik und anwendungsorientierte Entwicklung zusammenwirken können, um Ausfallzeiten zu minimieren und die Anlagensicherheit langfristig zu steigern.