Continuous Manufacturing ganzheitlich bewerten

Die Investitionsentscheidung für eine kontinuierliche Produktion bedarf einer belastbaren Wirtschaftlichkeitsrechnung entlang des gesamten Prozesses. Genau hier setzen neue Berechnungstools von Fette Compacting an – mit beachtlichen Zahlen.

Continuous Manufacturing verbessert nachweislich viele Faktoren: Prozesssicherheit, Produktqualität, Effizienz und Flexibilität in Entwicklung sowie Produktion. Mit der FE CPS (Abb. 1) hat Fette Compacting die kontinuierliche Direktverpressung von Tabletten von Grund auf gedacht. Das System umfasst eine geschlossene Dosier-Misch-Einheit sowie ein Pulvertransportsystem. Es verarbeitet Inhaltsstoffe von fünf bis über 200 kg/h und ist somit für alle Szenarien von der Entwicklung bis zur Großfertigung einsetzbar – auf einer Ebene ohne große bauliche Investitionen. Die sechs LIW-Feeder der Anlage dosieren Pulver präzise in einen horizontalen Mischer mit zwei Mischzonen ohne tote Zone. Scherenergie, Intensität und Mischzeit lassen sich flexibel anpassen. Danach erfolgt die Übergabe in den Tablettierprozess – mehrere Schritte der granulationsbasierten Produktion entfallen.

Wirtschaftlichkeitsrechnung ganzheitlich gedacht

Am Anfang muss zunächst ein Proof-of-Concept zeigen, dass sich die Herstellung eines Produkts prinzipiell auf das kontinuierliche Verfahren übertragen lässt. Verläuft dieser in Zusammenarbeit mit Fette Compacting erfolgreich, stehen Unternehmen jedoch vor weiteren Fragen – etwa zur Logistik, zu technischen, qualitativen und regulatorischen Anforderungen oder zur Reduzierung von Investitions- (CAPEX) und Betriebskosten (OPEX). Eine umfassende Wirtschaftlichkeitsrechnung ist daher unerlässlich. Hierbei können viele Ansätze das Potenzial der kontinuierlichen Produktion nicht vollständig erfassen. Abhilfe schaffen nun neue Berechnungstools von Fette Compacting. Sie vergleichen den Einsatz der FE CPS in einer Direktverpressungslinie mit bestehenden Batchverfahren auf Basis konkreter Produktionsdaten.

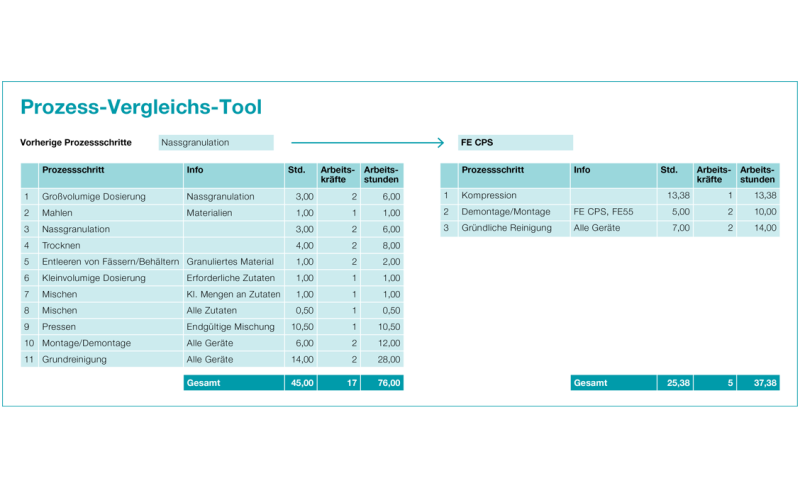

Reduzierte Prozessschritte, 44 Prozent Einsparung

Die größten Einsparpotenziale entstehen meist beim Wechsel von der Nassgranulation zur Direktverpressung mit der FE CPS und einer Tablettenpresse. Dadurch lassen sich Prozessschritte und benötigte Anlagenteile deutlich reduzieren. Für die Analyse mit dem Prozess-Vergleichs-Tool von Fette Compacting stellt der Kunde – ggf. anonymisiert – Prozessdaten zu Zeit- und Personalbedarf bereit, etwa für das Wiegen, Abfüllen, Sieben, Mahlen, Trocknen, Mischen, Verpressen und Reinigen (siehe Abb. 2). Das Tool ermittelte im konkreten Beispiel eines Kunden für eine Direktverpressungslinie mit FE CPS und Tablettenpresse pro Batch Einsparungen von über 19 Stunden und jährlich mehr als 560.000 US-Dollar – ein Einsparpotenzial von rund 44 Prozent. Bezogen auf die OPEX-Kosten ließen sich damit dauerhaft etwa 4.440 Personenstunden bzw. 2,3 FTE für höherwertige Aufgaben nutzen (Abb. 3).

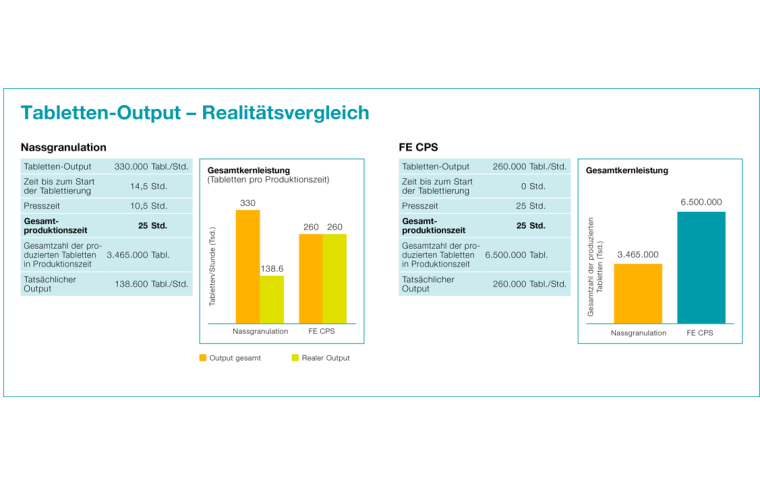

Kontinuierliche Fertigung kompensiert geringere Nennleistung

Pharmahersteller prüfen den Umstieg auf eine kontinuierliche Produktion meist anhand eines Produkts und des Einflusses auf Markt- oder Auftragsvolumen. Oft gilt hier der Tablettendurchsatz als Maßstab: Sinkt die nominelle Output-Rate, wird dies als Kapazitätsverlust gewertet. Mit einer Direktverpressungslinie aus FE CPS und Tablettenpresse entfallen jedoch Vorlaufzeiten, sodass sofort spezifikationsgerechte Tabletten entstehen. Der Gesamtausstoß steigt dadurch trotz geringerer Nennleistung der eingesetzten Tablettenpresse – im Beispiel fast auf das Doppelte (Abb. 4).

Klarheit durch strukturierten Vergleich

Während das Prozessvergleichstool zentrale Einsparpotenziale im Business Case aufzeigt, analysiert ein weiteres Tool die Energiekosten und relevante Nachhaltigkeitskennzahlen. Zusätzlich unterstützt es das Site-Master-Planning in Bezug auf Layout, Kapazität, Kosten und Nachhaltigkeit. Grundlage aller Berechnungen sind auch hier die Kundendaten.

Mit den Business-Case-Tools bietet Fette Compacting Unternehmen somit eine fundierte Entscheidungsgrundlage für Investitionen in die kontinuierliche Fertigung und unterstützt zugleich die strategische Produktionsplanung.

Meist gelesen

Single-Site Excellence

Interview mit Frank Wegener und Jörg Blumhoff, ESIM Chemicals, über die Wettbewerbssituation und ihre künftige Strategie im weltweiten CDMO-Markt.

Verluste, die keiner sieht

In CCUS-Projekten der chemischen Industrie wird die präzise CO₂-Messung zur Schlüsseltechnologie - Coriolis-Systeme spielen dabei eine zentrale Rolle.

Vorsprung durch Forschung

Wacker baut seine Forschungsaktivitäten aus. Der Münchner Chemiekonzern hat einen zweistelligen Millionenbetrag in ein neues Biotechnology Center in der bayerischen Landeshauptstadt investiert.

Auf der Suche nach der richtigen Formel

Europas Stärke liegt in der Verbindung von Prozesswissen, Anwendungskompetenz und Nachhaltigkeit

Pioniere aus Tradition

Interview mit Peter Friesenhahn, CEO von Haltermann Carless, über die Ziele des Transformationsprogramms RACE und seine Pläne für das Unternehmen.