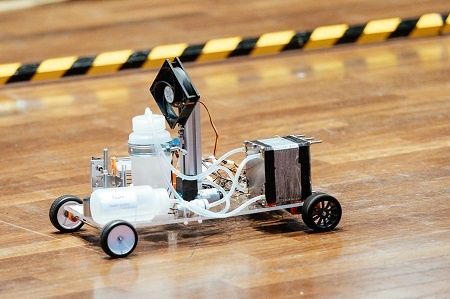

ChemCar 2018: Funktionstrennung sichert Newcomern aus Ulm den Sieg

Zum 13. Mal wurde am 10. und 11. September 2018 von den kreativen jungen Verfahrensingenieuren (kjVI), der VDI-GVC und der Dechema der ChemCar Wettbewerb veranstaltet. Aufgrund der hohen Präzision im zweiten Lauf konnte das Team „UUlm“ der Universität Ulm, trotz eines Rückstands am ersten Wettkampftag, vor den Teams der DHBW Mannheim und der TU Dortmund den Gesamtsieg holen. In diesem Beitrag stellen wir das erfolgreiche Konzept aus Ulm vor.

Das siegreiche Team „UUlm“ der Universität Ulm bestand im Jahr 2018 aus sechs Bachelor- und Masterstudenten des Chemieingenieurwesens. Aufgrund des Forschungsschwerpunktes der Universität Ulm auf erneuerbare Energien, fiel die Wahl für den Antrieb des Autos auf eine Brennstoffzelle.

Die Brennstoffzelle

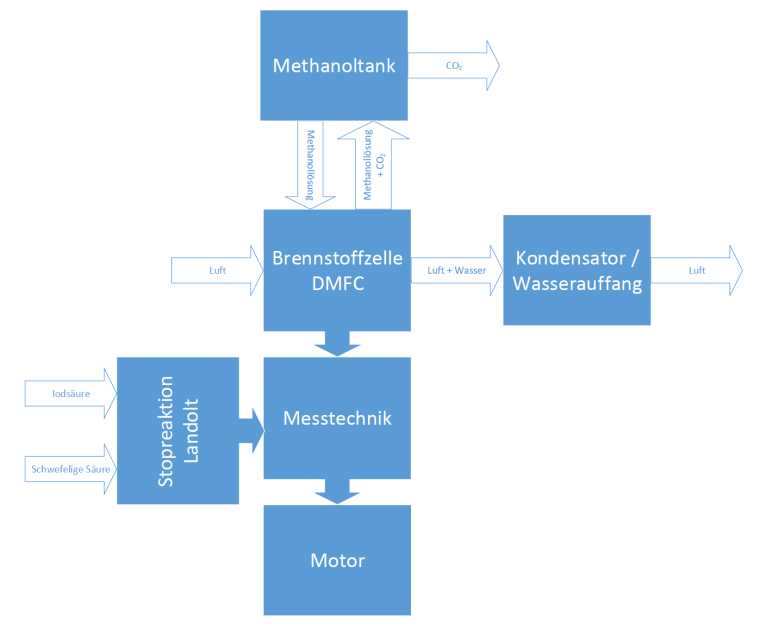

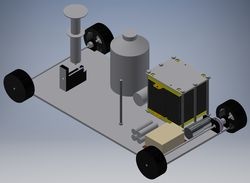

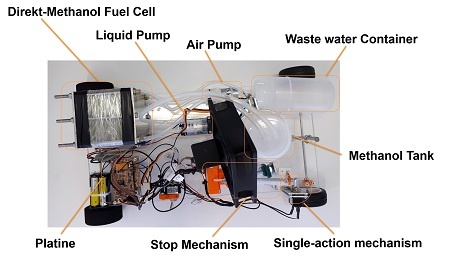

Da neben dem Konzept auch ein umfangreiches Sicherheitskonzept eingereicht werden musste, entschied man sich für eine Direkt-Methanol-Brennstoffzelle (DMFC). Diese hat den Vorteil, dass als Reaktionsprodukte neben Wasser nur CO2 emittiert wird. Auch die mechanische Auslegung der Komponenten konnte einfach gehalten werden, da keine unter Druck stehenden Teile benötigt werden. Mit materieller Unterstützung von SFC Energy konnte ein Stack mit 18 Zellen gebaut werden. Die theoretische Leerlaufspannung einer einzelnen DMFC-Zelle beträgt 1,2 V, erreicht wurde eine Zellspannung von 0,61 V. Dementsprechend lag die erzeugte Spannung des in Reihe geschalteten Stacks bei 11 V, wobei dies nicht der reinen Leerlaufspannung entspricht, da die Brennstoffzelle die Pumpen noch mitversorgt und somit permanent unter Teillast steht.

Für den Energieträger der Brennstoffzelle wurde ein Tank auf dem Auto angebracht. Dieser wurde mit einer 4%igen-Methanol-Lösung befüllt, um den Flammpunkt zu erhöhen und somit alle Sicherheitsanforderungen zu gewährleisten. Als kathodisches Oxidationsmittel wurde in der Brennstoffzelle Umgebungsluft verwendet. Sowohl der Energieträger als auch das Oxidationsmittel wurden mit Pumpen durch den Stack gefördert. Der Betrieb der Pumpen konnte über die Leistung der Brennstoffzelle sichergestellt werden, sodass keine Hilfsenergie nach dem Start benötigt wurde. Die Trennung der Kathode und Anode erfolgte durch eine Protonen-Austausch-Membran. An der Anode wird das Methanol mit Wasser oxidiert, wobei Elektronen, CO2 und H+-Ionen entstehen. An der Kathode reagieren die über die Membran ausgetauschten H+-Ionen mit Sauerstoff unter Aufnahme von Elektronen zu Wasser.

Nach dem Warmlaufen erreichte die Brennstoffzelle einen stabilen Betriebszustand bei 49 °C, der durch die Menge an Methanol begrenzt wurde. Aufgrund der Warmlaufphase konnte die Menge an Methanol jedoch nicht für die Einstellung der zu fahrenden Distanz genutzt werden. Die Steuerung der Distanz wurde daher von der Energiebereitstellung entkoppelt.

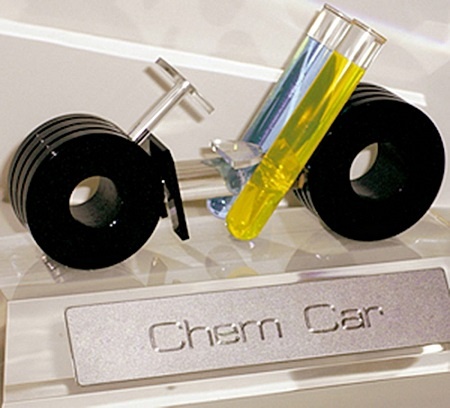

Iod-Uhr als Bremsauslöser

Um das Fahrzeug nach dem Ablauf einer bestimmten Zeit bzw. einer entsprechenden Streckenlänge gezielt abstoppen zu können, wurde auf die sogenannte Iod-Uhr zurückgegriffen. Hierbei handelt es sich um die Landolt-Reaktion, bei der schwefelige Säure und Jodsäure zu elementarem Iod reagieren. Allerdings wird das Iod, solange noch das Sulfit in der Lösung vorliegt, schneller mit der Bildung von Sulfat zu Iodid zurück reduziert, als es gebildet wird. Dadurch ist die Konzentration des Iods annähernd null, solange noch Sulfit vorliegt. Erst nachdem das Sulfit verbraucht ist, liegt eine größere Menge an Iod vor, das sich in die ebenfalls beigemengte Stärke einlagert und somit zu einer plötzlichen Blaufärbung führt.

Diese Farbveränderung wurde photometrisch im IR-Bereich detektiert und daraufhin wurde die Stromversorgung des Motors mithilfe eines Relais unterbrochen. Die Laufzeit der Reaktion kann durch eine Veränderung der Startkonzentrationen leicht angepasst werden. Mit Hilfe der leistungsstarken Energieversorgung aus der Brennstoffzelle konnte somit eine annähernd proportionale Abhängigkeit zwischen Zeit und der Fahrstrecke hergestellt werden.

Als Schwierigkeit konnte die Mischgüte der Reaktanden in der Zeitreaktion identifiziert werden. Bei den Laborversuchen stellte sich heraus, dass sich die Präzision der Reaktion stark erhöhen lässt, wenn die Stärkekonzentration möglichst weit reduziert wird. Ebenso mussten die Konzentrationen der beiden Lösungen vor jedem Versuch neu hergestellt werden, da eine Standzeit der Lösungen die Genauigkeit stark reduziert.

Der Wettbewerb

Beim 2018 ausgetragenen ChemCar Wettbewerb gingen neben der Universität Ulm auch die TU Dortmund, die RWTH Aachen, die HAW Hamburg und die DHBW Mannheim aus Deutschland, sowie die TU Łódź aus Polen und die Universität Negeri Semarang aus Indonesien an den Start. Am ersten Wettkampftag ging es vor allem darum, die 7-köpfige Jury von seinem Konzept zu überzeugen. Hierbei lag der Fokus auf dem Aspekt der Innovation des Konzepts, dessen Umsetzung und Präsentation. Nach der Auswertung lag das Team der RWTH Aachen auf Platz 1, die TU Dortmund auf Platz 2 und die Universität Ulm auf Platz 3.

Der zweite Wettkampftag begann für alle Teams bereits sehr früh im Vorbereitungsraum hinter der Bühne, wo später das Rennen stattfinden sollte. Hier wurden die Autos noch einmal von den Sicherheitsexperten der Firma Inburex überprüft und für das Rennen zugelassen. Das Wichtigste für alle Teilnehmer war allerdings die Auslosung der Strecke sowie des Zusatzgewichts für den Wettkampf. Um 10 Uhr stand fest, dass eine Strecke von 14,5 m mit einem Zusatzgewicht von 30 % gefahren werden sollte. Ab diesem Moment ging das rege Treiben hinter der Bühne los, sodass alle pünktlich zum Wettbewerb fertig wurden.

Der Rennverlauf

Der erste Durchlauf zeigte bereits wie anspruchsvoll das Rennen ist, da im ersten Lauf nur das Auto der TU Dortmund, sowie das Auto der TU Łódź fuhren. Die ChemCars der HAW Hamburg und der Universität Negeri Semarang fuhren gegen die Banden, sodass der erste Lauf nicht gewertet wurde. Die Autos der DHBW Mannheim und der Universität Ulm blieben im ersten Lauf zunächst auf dem Startpunkt stehen. Das ChemCar-Team der RWTH-Aachen konnte aufgrund technischer Probleme gar nicht starten.

Der zweite Lauf versprach noch mehr Spannung, da bereits feststand, dass nur die TU Łódź und TU Dortmund den Bonus für die beste Wiederholgenauigkeit noch erfahren konnten. Alle anderen Teams hatten die Aufgabe, ihre Autos so nah wie nur möglich an die 14,5 m zu fahren, um die Höchstpunktzahl für das Rennen zu erreichen. Die Teams aus Łódź und Dortmund konnten im zweiten Lauf die Distanz nicht in ausreichender Präzision wiederholen, wodurch die wichtigen Bonuspunkte verloren gingen. Als letztes Team des Durchgangs fuhr das Team „UUlm“ mit einer Punktlandung von 14,52 m auf Platz 1 des ChemCar-Rennens. Auf Platz 2 fuhr das Team der DHBW Mannheim, Platz 3 belegte die TU Łódź .

Gesamtwertung

Erst am Abend wurden im Rahmen des Conference Dinners die genauen Punkte der anderen Einzelwertungen aus Posterpräsentation und Sicherheitskonzept bekanntgegeben. Aufgrund der hohen Präzision im zweiten Lauf konnte das Team „UUlm“, trotz des Rückstands am ersten Wettkampftag, den Gesamtsieg holen. Mit viel Freude, aber auch Erleichterung über ein erfolgreiches Debüt, wurde der ChemCar Pokal entgegengenommen. Zusätzlich konnte sich das Team noch über 2.000 € Preisgeld freuen. Platz 2 in der Gesamtwertung belegte die DHBW Mannheim und erfuhr sich 1.000 € Preisgeld. Das Team der TU Dortmund freute sich über 500 € für den 3. Platz.

Danksagung: Besonderer Dank gilt den Spendern und Sponsoren des ChemCar-Wettbewerbs 2018: BASF, Covestro, Evonik, Inburex, Infraserv Knappsack, Lanxess, Lonza, Merck

Ankündigung ChemCar 2019

Der Wettbewerb 2019 findet am 04.11.2019 in Dortmund statt.

Die wichtigen Termine sind:

• Registrierung und Konzepteinreichung ➙ 24.04.2019

• Nominierungsbescheid ➙ 15.05.2019

• Einreichung des Sicherheitskonzeptes ➙ 05.08.2019

• Revision des Sicherheitskonzeptes ➙ 07.10.2019

• Posterpräsentation und Rennen ➙ 04.11.2019

Alle Termine und Dokumente zum Download unter: www.vdi.de/chemcar

Die Regeln

Teilnehmen darf jedes studentische Team, das ein Modellfahrzeug konstruiert, das mit einer (bio-) chemischen Reaktion angetrieben und gestoppt wird. Nicht die Schnelligkeit des Fahrzeugs ist entscheidend, sondern besonders präzise die vorher ausgeloste Strecke zu fahren. Die Streckenlänge liegt dabei zwischen 7 und 18 m. Ebenfalls mit zu berücksichtigen ist das zuvor ausgeloste Zusatzgewicht, das zwischen 0 und 30 % des Eigengewichts liegen kann. Neben den Punkten für die Präzision im Rennen müssen in weiteren Kategorien Punkte für den Gesamtsieg errungen werden. Bei einer Poster-Begehung muss die Jury von dem zuvor eingereichten Konzept überzeugt werden. Ebenfalls erfolgt eine strenge Bewertung des Sicherheitskonzepts.

Meist gelesen

Schlüsselrohstoff für Industrie und Gesellschaft

Hochreines Salz besitzt für Europa strategische Bedeutung – doch der Markt ist konzentriert.

Pioniere aus Tradition

Interview mit Peter Friesenhahn, CEO von Haltermann Carless, über die Ziele des Transformationsprogramms RACE und seine Pläne für das Unternehmen.

Auf der Suche nach der richtigen Formel

Europas Stärke liegt in der Verbindung von Prozesswissen, Anwendungskompetenz und Nachhaltigkeit

Verluste, die keiner sieht

In CCUS-Projekten der chemischen Industrie wird die präzise CO₂-Messung zur Schlüsseltechnologie - Coriolis-Systeme spielen dabei eine zentrale Rolle.

Vorsprung durch Forschung

Wacker baut seine Forschungsaktivitäten aus. Der Münchner Chemiekonzern hat einen zweistelligen Millionenbetrag in ein neues Biotechnology Center in der bayerischen Landeshauptstadt investiert.