Containment im Anlagenbau

Containment im Anlagenbau - Sicherheit mit geschlossenem Feststoffhandling. Beim Umgang mit Feststoffen kann Staub unterschiedlicher Konzentration und Partikelgröße freigesetzt werden.

Wird dieser Staub vom Bediener inhaliert, so gelangt er über die Atemwege in den Blutkreislauf. Deshalb dürfen zu keinem Zeitpunkt potentiell gefährliche Substanzen in den Atembereich von Bedienern gelangen.

Seit Inkrafttreten des Annex 18 des EG GMP Leitfadens (Good Manufacturing Practice) ist die Gesetzeslage eindeutig. Wenn beim Anlagenbau ein sehr hoher Automatisierungsgrad ohne besonderes Augenmerk auf Containment-Systeme realisiert wird, so ist der gesamte Produktionsbereich kontaminiert und kann nur über Schleusen mit Vollschutzanzug betreten werden.

Die Wartung und Reinigung ist sehr aufwändig. Reinigungsflüssigkeiten werden zu Problemabfällen. Deshalb müssen vor Planung einer Anlage Grenzwerte des zu erreichenden Containments definiert werden.

International ist die Einstufung gemäß OEL (Operator Exposure Limit) bekannt. Diese legt die zulässige Konzentrationsbelastung, über acht Stunden gemessen), im Atembereich des Mitarbeiters fest.

Daraus wird ein DEL (Design Exposal Level) abgeleitet, der einen zu definierenden Prozentsatz unterhalb des OEL-Wertes liegt. Der DEL ist der Wert, den das Containmentsystem einhalten muss. Es gibt mittlerweile eine Vielzahl von Möglichkeiten, um ein primäres und sekundäres Containment zu erreichen.

Sekundäres Containment

Der Bereich, in dem ausgetretene Stäube vorhanden sind, wird begrenzt und isoliert. Dazu gehören die Verwendung von Räumlichkeiten mit speziellen Belüftungsführungen und das Vorhandensein von Schleusen und/oder Sterilisatoren zur Entnahme von Materialien.

Primäres Containment

Das Entweichen von Stäuben in die Umgebung wird verhindert. Dazu gehören geschlossene Pulver-Transport-Systeme und spezielle Liner-Systeme, bei denen Inliner und Schutzfolien Austreten von Staub beim Gebindewechsel wirksam verhindern.

Total Containment

Für höchstes Containment werden Methoden von primärem und sekundärem Containment kombiniert. Handlungen, bei denen geringe Staubmengen austreten können, werden in einem Isolator über Handschuhe ausgeführt.

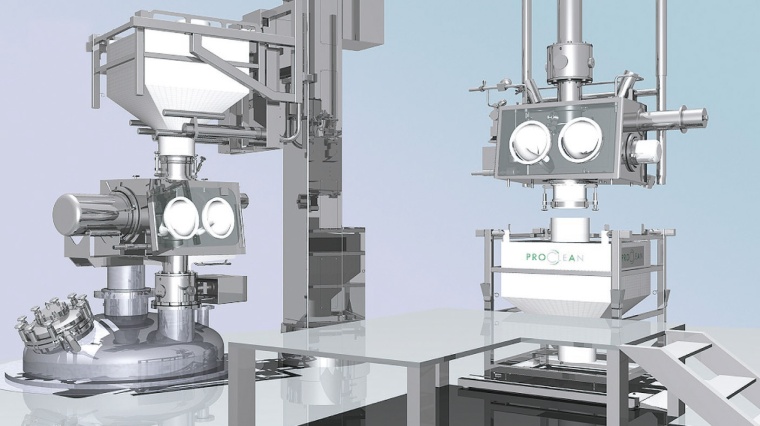

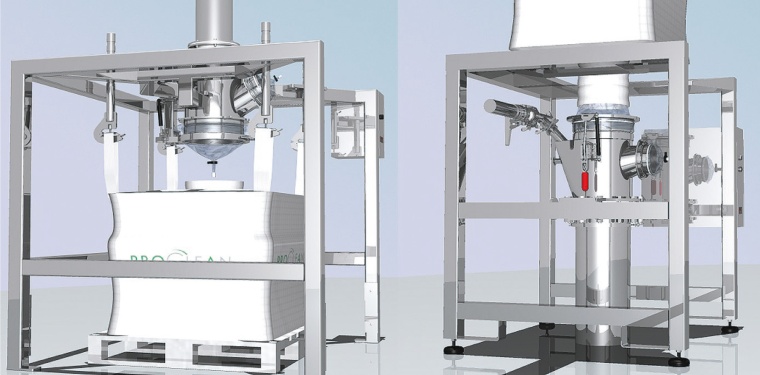

High Containment Liner-Systeme

Seitdem Big Bags mit ein bis zwei Linern konfektioniert werden und dadurch für alle Gefahrstoffe zugelassen sein können, verdrängen Big Bags nach und nach Container und Fässer aus innerbetrieblichen Transporten.

Liner können mit Gummiringen einfach an ein Produktführungsrohr angeschlossen werden. Nach der Entleerung wird der Folienauslauf zweimal in kurzem Abstand verschlossen. Zwischen den Verschlüssen sorgt ein Tape für größere Sicherheit.

Mittig auf dem Tape wird getrennt. Ein Folienrest verbleibt am Anschlusssystem. Produktführungsrohr und Gebinde sind somit gegen die Umwelt verschlossen. Das nachfolgende Gebinde wird mit einem Gummiring über den Folienrest hinweg fixiert.

Der Folienrest wird über einen seitlichen Eingriff isoliert und entsorgt. Teil der Anlagenplanung sollte jedoch ein Engineering sein. Neben dem erforderlichen Containment sind folgende Fragen zur Auswahl des optimalen Systems zu klären:

- Wie gut ist das Fließverhalten des Produktes? Schwer fließende Pulver können leichter aus flexiblen Gebinden (z. B. Big Bags) ausgetragen werden.

- Wie viele Produkte werden über die Anlage produziert? Bei mehreren Produkten gewinnt die Reinigungsproblematik an Bedeutung.

- Wie hoch soll der Automatisierungsgrad der Anlage sein? Nicht immer ist eine Anlage mit hohem Automationsgrad die optimale Lösung.

- Wie sind die räumlichen Gegebenheiten? Die räumlichen Gegebenheiten schränken die Auswahl der möglichen Lösungen ein.

Auf jedem Fall sollt vor der Auswahl eines Containmentsystems, sowie während der DQ (Designqualifizierung) eine Risikoanalyse durchgeführt werden. Das System sollte qualifiziert und die Reinigung validiert werden.

Eine Revalidierung in kürzeren Intervallen empfiehlt sich gerade nach der PQ (Leistungsqualifizierung), um eine Aussage über die Sicherheit des Systems zu erhalten.

Kontakt

Richard Denk

Hecht Anlagenbau GmbH, Pfaffenhofen

Tel.: 08441/8956-18

r.denk@hecht-anlagenbau.de

Meist gelesen

Continuous Manufacturing ganzheitlich bewerten

Die Investitionsentscheidung für eine kontinuierliche Produktion bedarf einer belastbaren Wirtschaftlichkeitsrechnung entlang des gesamten Prozesses.

Pioniere aus Tradition

Interview mit Peter Friesenhahn, CEO von Haltermann Carless, über die Ziele des Transformationsprogramms RACE und seine Pläne für das Unternehmen.

Radikaler Schnitt für gesundes Wachstum – CHT stellt sich neu auf

Die CHT Group gehört zu den Hidden Champions der deutschen Spezialchemie.

Single-Site Excellence

Interview mit Frank Wegener und Jörg Blumhoff, ESIM Chemicals, über die Wettbewerbssituation und ihre künftige Strategie im weltweiten CDMO-Markt.

Vorsprung durch Forschung

Wacker baut seine Forschungsaktivitäten aus. Der Münchner Chemiekonzern hat einen zweistelligen Millionenbetrag in ein neues Biotechnology Center in der bayerischen Landeshauptstadt investiert.