Schlüsseltechnologie für mehr Wettbewerbsfähigkeit

Die Implementierung kontinuierlicher Produktionsprozesse in der Pharmaindustrie bringt erhebliche Vorteile gegenüber der traditionellen Batch-Fertigung.

Die pharmazeutische Industrie steht dauerhaft vor großen Herausforderungen wie verkürzten Entwicklungszeiten, strengen Kostenkontrollen und erhöhten regulatorischen Anforderungen. Um flexibel und agil zu bleiben und mit diesen Herausforderungen Schritt zu halten, ist die Implementierung kontinuierlicher Produktionsprozesse, die erhebliche Vorteile gegenüber der traditionellen Batch-Fertigung bieten, von großer Bedeutung.

Viele Hersteller haben dies erkannt und stellen ihre Prozesse auf eine kontinuierliche Produktion um. Das bedeutet: Wirkstoffe werden in kompakten, geschlossenen Einheiten mit höherem Automatisierungsgrad und weniger manuellen Eingriffen produziert. Produktionsschritte, die in einem klassischen Chargenprozess hintereinander ablaufen, werden in einen durchgängigen Prozess integriert.

Ein großer Vorteil der kontinuierlichen Fertigung liegt in der Effizienzsteigerung. Die Produktionszeit eines pharmazeutischen Produkts kann mit dieser Methode von mehreren Monaten auf wenige Tage reduziert werden. Dies führt zu einer deutlich schnelleren Markteinführung von Pharmaprodukten. Ein weiterer wesentlicher Vorteil ist die Kosteneinsparung: Durch kontinuierliche Fertigung werden die Betriebskosten und Investitionen reduziert, Lagerhaltungskosten gesenkt und Abfall minimiert. Zudem trägt die kontinuierliche Fertigung zur Nachhaltigkeit bei, indem sie den Energieverbrauch und den CO2-Fußabdruck durch effizientere Abläufe und kleinere Anlagen verringert.

Der Druck zur Implementierung einer kontinuierlichen Fertigung war noch nie so groß wie heute, da Pharmaunternehmen aller Größenordnungen vollständig integrierte primäre und sekundäre Produktionskapazitäten entwickeln. Diese Technologie ist nicht auf kleine Moleküle beschränkt, sondern wird auch auf geschlossene, integrierte Bioprozesse angewendet, die sich vor- und nachgelagert verbinden. Unternehmen, die kontinuierliche Bioprozesstechnik einsetzen, erzielen vielversprechende Ergebnisse in Rekordzeit, so dass die Chargenfertigung der Vergangenheit angehört.

Prozessanalyse und digitale Zwillinge

Die technologische Basis der kontinuierlichen Fertigung ist ein hoher Prozessautomatisierungsgrad, der manuelle Eingriffe reduziert und die Prozesssicherheit steigert. Der eigentliche Schlüssel zur kontinuierlichen Fertigung ist die Prozessanalysetechnologie (PAT), die es ermöglicht, dass die Qualitätsprüfung der Pharmaprodukte in den Produktionsprozess integriert wird und nicht erst im Nachhinein stattfindet. Die Einführung von PAT senkt nachweislich die Produktionskosten, beschleunigt die Entscheidungsfindung auf der Ebene des Anlagenbetriebs und verbessert die Qualität und Effizienz der Prozessschritte. Kombiniert mit digitalen Zwillingen für Prozesse und Produktion ermöglicht die Prozessanalysetechnologie eine kontinuierliche Qualitätsprüfung während des Produktionsprozesses, indem sie digitale Modelle zur Prozessoptimierung nutzt.

Dies führt zu kürzeren Chargenläufen und erhöhter Qualitätskonsistenz, da die klinische Wirksamkeit eines Wirkstoffs durch direkte Online-Erfassung von Qualitätsdaten während des Prozesses bestimmt werden kann. PAT reduziert lange Laboranalysezeiten, indem es Informationslücken schließt und die Leistungsanalyse therapeutischer Arzneimittel auf In-Prozess-Daten und Analysetools verlagert, die das Prozessverständnis und die Prozesskontrolle verbessern. Integrierte Prozessoptimierung und Qualitätssicherung sorgen für eine Right-First-Time-Qualität und verringern das Risiko, Chargen aufgrund von Nichteinhaltung zu verlieren. Insgesamt führt dies zu einer höheren Flexibilität in der Produktion, da die Kapazitäten an Marktbedürfnisse angepasst und leichter skaliert werden können.

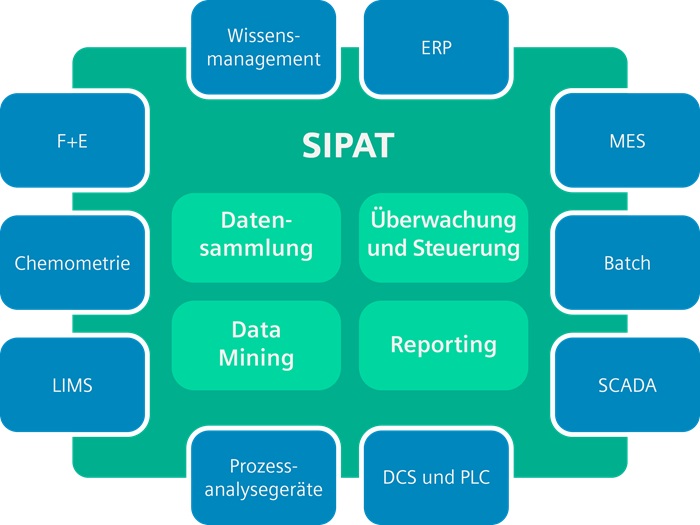

Die Umsetzung von PAT in der Pharmaindustrie hat begonnen. Für diesen wichtigen Trend hat Siemens die Software Simatic Sipat entwickelt, die mehrere PAT-Tools bereithält, etwa für Prozessanalytik, zur Prozesssteuerung und zur Berichterstellung. © Siemens

Tools für die Prozessanalysetechnologie

Für die Umsetzung der PAT hat Siemens die Software Simatic Sipat entwickelt. Anwender steigern mit dieser Software ihre Prozessqualität und senken das Risiko, Produkte aufgrund von Nonkonformität zu verlieren. Eine Reihe von Tools unterstützen PAT in der Entwicklung und Produktion, wie Prozessanalytik, Prozesssteuerung und Berichterstellung. Die Software interpretiert und verknüpft die Daten dieser Tools auf intelligente Weise, sie stellt ab der Produktentwicklung die uneingeschränkte Datentransparenz sicher und gibt entsprechend korrelierte Daten an den Prozess zurück.

Zudem ermöglicht die Software zuverlässige Voraussagen, die die Qualität und Effizienz von der Prozess- bis zur MES-, LIMS- und ERP-Ebene kontinuierlich verbessern. Das Ergebnis ist eine Produktion nach dem Right-first-Time-Prinzip. Ein weiterer Vorteil ist die Online-Überwachung, die sicherstellt, dass der Prozess innerhalb der Spezifikationen arbeitet und so Kosten reduziert. Mit Simatic SIPAT bekommen Pharmaunternehmen die Möglichkeit, ein fundiertes Verständnis ihrer Prozesse erreichen und Produkte auf Basis von Prozessdaten schneller freigeben. So setzt bspw. Johnson&Johnson (J&J) Simatic Sipat in einem digitalen Zwilling für die Optimierung des Lösungsmittelwechsels (Solvent Switch) ein. Damit kann J&J Modelle in einer kommerziellen Produktion implementieren: Sipat fungiert als PAT-Qualitätsdatenmanagementsystem im Labor, in der Pilotanlage und im kommerziellen Umfeld für einen reibungslosen und effizienten Ablauf.

Die mit der PAT verbundene Sicherheit geht zudem mit weiteren Vorteilen einher: deutlich niedrigere Kosten für Lagerhaltung und Qualitätskontrolle, Reduzierung der Gerätegrößen und reduzierte oder sogar vollständige Eliminierung von Abfallprodukten. Kleine, vollständig geschlossene Prozesse mit hohem Automatisierungsgrad lassen Unternehmen Variabilität reduzieren, höhere Erträge erzielen und ihre Rentabilität steigern. Dies führt letztlich zu niedrigeren Betriebs-, Bestands- und Kapitalkosten. So erwarten Unternehmen, die kontinuierliche Fertigungsprozesse implementieren, Kosteneinsparungen von 10 bis 20 % im Vergleich zur Serienfertigung. Dies liegt an kleineren, kostengünstigeren Anlagen, die mit voller Kapazität und minimalem Overhead arbeiten. Zeit- und Kostenersparnis werden zudem durch den Verzicht auf Laboranalysen von Proben erreicht, was die Freigabezeit für Produkte verkürzt.

Nachhaltigkeit und Markteinführung

Pharmahersteller erkennen, dass kontinuierliche Fertigung eine schnellere Markteinführung neuer Medikamente ermöglicht. Wirkstoffe werden in kompakten, geschlossenen Einheiten mit höherem Automatisierungsgrad und weniger manuellen Eingriffen produziert. Produktionsschritte werden in einen kontinuierlichen Prozess integriert, wodurch Scale-up-Tests übersprungen werden können. Dies führt zu einer um 30 bis 40 % höheren Auslastung der Anlagen, sodass Produkte, die zuvor Monate in der Produktion waren, nach zwei Tagen fertig sind. Darüber hinaus kann die kontinuierliche Fertigung auch den Gebäude-, Energie- und CO2-Fußabdruck erheblich reduzieren. Ein Beispiel ist eine von Siemens entwickelte Fertigungseinheit für orale Feststoffdosierungen, die nur ein Zehntel des Platzes herkömmlicher Anlagen benötigt. Dadurch können Unternehmen ihre ökologische Nachhaltigkeit durch energieeffizientere Abläufe deutlich erhöhen.

Zusammenfassend lässt sich sagen, dass die kontinuierliche Fertigung in der Pharmaindustrie zahlreiche Vorteile bietet, die von Effizienzsteigerungen über erhebliche Kosteneinsparungen bis hin zu verbesserten Nachhaltigkeitsmaßnahmen reichen. Durch die Integration von hochentwickelter Prozessanalysetechnologie und digitalen Zwillingen können Unternehmen die Qualität und Konsistenz ihrer Produkte erheblich verbessern, während gleichzeitig die Produktionszeit drastisch verkürzt wird. Siemens unterstützt Pharmaunternehmen weltweit bei der Implementierung dieser innovativen Technologie, die nicht nur die Produktion flexibler und anpassungsfähiger macht, sondern auch die ökologische Nachhaltigkeit durch energieeffizientere Abläufe und kleinere Anlagen fördert. Die +kontinuierliche Fertigung erweist sich somit als Schlüsseltechnologie, um den Herausforderungen der modernen Pharmaindustrie erfolgreich zu begegnen und die Wettbewerbsfähigkeit zu steigern.

Autorin: Maria Grahm, Vice President Vertical Management Pharma, Siemens, Karlsruhe

„Kontinuierliche Produktionsprozesse sind für die Pharmaindustrie wichtiger denn je.“

Anbieter