Logistik für dezentrale Produktionseinheiten

Europas Position als weltgrößter Exporteur für (bio-)chemische und pharmazeutische Produkte ist derzeit gefährdet. Viele Produkte werden global mit vergleichbaren Qualitätsstandards produziert, wodurch sich die Hersteller einem hart umkämpften, internationalen Wettbewerb in Märkten mit homogenen Produkten stellen müssen. Aus diesem Grund verlagern Produzenten ihren Fokus zunehmend auf Spezialprodukte. Diese sind durch eine hohe Dynamik der Absatzmärkte gekennzeichnet und verlangen somit besondere Anforderungen an den Produktionsprozess.

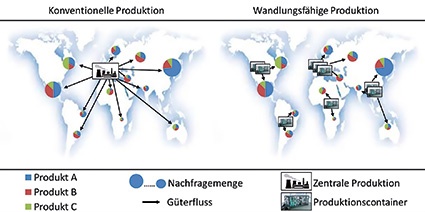

Die hohe Dynamik resultiert aus kurzen Produktlebenszyklen, einem Wandel vom Anbieter- zum Käufermarkt, einer hohen Produktdifferenzierung sowie starken zeitlichen und örtlichen Marktschwankungen. Diesen Anforderungen werden konventionelle, großskalige Produktionsanlagen mit langen Entwicklungszeiten und hohen Scale-up Kosten nicht gerecht. Aus diesem Grund wird seit einigen Jahren in großen Verbundprojekten wie F³ Factory oder Copiride erforscht, wie Spezialprodukte flexibel und effizient in kleinen modularen Einheiten gefertigt werden können. Durch den modularen Aufbau mit standardisierten Schnittstellen wird eine schnelle Apparateentwicklung und ein schneller Anlagenbau ermöglicht und somit die Produktion von Produkten mit kurzen Lebenszyklen wirtschaftlich. Die Produktion kann in rund sechs Meter langen und 2,4 m breiten 20'-Containern erfolgen, um so für einen hohen Mobilitätsgrad zu sorgen. Auf diese Weise werden Produktionsstandortverlagerungen in Kunden- oder Rohstoffnähe sowie Kapazitätsanpassungen und eine daraus resultierende verbesserte Marktverfolgung erleichtert.

Aufbauend und begleitend zu den bereits laufenden verfahrenstechnischen Entwicklungen von modularen Produktionsprozessen wird mit dem Projekt „Masterplan-Logistik & Supply Chain Strategien für modulare Chemie- und Pharmaproduktionen" („ModuLOG") ein Masterplan für die logistisch optimale Auswahl von Standorten, deren logistische Ausstattung und Versorgung sowie für die optimale Steuerung der Supply Chain und werksinternen Materialflüsse erarbeitet. Hier stellen sich neue logistische Fragen: Welche Kriterien sind bei der Standortbestimmung der Produktionsmodule zu berücksichtigen? Von welchem Standort werden die jeweiligen Kunden versorgt und in welcher Frequenz erfolgt die bedarfsgerechte Versorgung der Module mit den notwendigen Ausgangsstoffen bzw. der Kunden mit den fertigen Erzeugnissen? Mit welchen logistischen Gewerken kann die Flexibilität und Wandlungsfähigkeit der Produktion vor Ort unterstützt werden? Wie werden diese optimaler Weise angeordnet?

Die Konzeption, Auslegung und Bewertung der verkehrslogistischen Rahmenbedingungen für modularisierte Produktionseinheiten erfolgt durch das Institut für Transportlogistik der TU Dortmund. Für die Konfiguration eines Produktionsnetzwerks sind auf Basis von Kundenstandorten und deren jeweiligen Bedarfsmengen geeignete Produktionsstandorte zu ermitteln. In Abhängigkeit der Entfernungen und damit verbundenen Kosten erfolgt die Zuordnung der Kunden zu den einzelnen Standorten, wodurch die notwendigen Kapazitäten und damit die Anzahl der Module an den jeweiligen Produktionsstandorten bestimmt werden können. Im zweiten Schritt bedarf es einer effizienten und nachhaltigen Steuerung der Anlieferverkehre sowie der Gestaltung der infrastrukturellen Einrichtungen und angeschlossenen Prozesse auf dem jeweiligen Werksgelände. Um eine wirtschaftliche Bewertung zu ermöglichen, werden das definierte Produktionsnetzwerk sowie die Struktur-, Prozess- und Ressourcenkonzepte abschließend in ein monetäres Bewertungsmodell implementiert. Dadurch lassen sich die getroffenen Entscheidungen sowie Ursache-Wirkung-Zusammenhänge quantifizieren. Das Ergebnis sind Methoden und Werkzeuge zur Bewertung verkehrslogistischer Strukturen und Prozesse für die modulare Produktion in der Prozessindustrie.

Um bei einer hohen Variantenvielfalt eine zeitnahe Ver- und Entsorgung sicherstellen zu können, entwickelt der Lehrstuhl für Förder- und Lagerwesen der TU Dortmund zum einen die notwendigen technischen Gewerke sowie ein Instrumentarium, das es erlaubt die Produktionsprogramme und Lagerkonzepte bzw. -größen aufeinander abzustimmen. Die Möglichkeit der kontinuierlichen Restrukturierung erfordert ein Verfahren, welches das existierende Layout bewertet und optimale Erweiterungsstrategien für die Gesamtheit der Produktions- und Logistikprozesse herleitet. Dabei sind die aus Materialflusssicht optimale Anordnung der flexiblen Produktions- und Logistikmodule zu berücksichtigen. Darüber hinaus machen die beliebige Kombinierbarkeit und das Bestreben, den Konfigurationsaufwand im Falle einer Restrukturierung zu minimieren, den Einsatz zentraler Materialflussrechner und speicherprogrammierbarer Steuerungen unmöglich. Entsprechend sind geeignete Steuerungs- und Datenübertragungsmöglichkeiten zu identifizieren und ein entsprechendes Steuerungskonzept zu entwickeln.

Die an der Ruhr-Universität Bochum am Lehrstuhl für Fluidverfahrenstechnik ansässige Arbeitsgruppe für wandlungsfähige Produktions- und Logistiksysteme in der Prozessindustrie zeigt sich sowohl verantwortlich für die Definition und Aufklärung der Schnittstellen zur Produktion, als auch für die ökonomische und ökologische Evaluation der entwickelten Konzepte. Prozessseitig wird eine Überführung vom diskontinuierlichen zum kontinuierlichen Betrieb konzeptionell entwickelt. Die ökonomische Bewertung des dezentralen Netzwerkes mit Produktionscontainern erfolgt im Vergleich zu einem zentralen Netzwerk mit konventioneller Anlagentechnik und basiert auch auf den Ergebnissen der Projektpartner. Sie schließt Produktion, Intralogistik und Transportlogistik im Produktionsnetzwerk mit ein. Um die Flexibilitätsvorteile des modularen Konzeptes (Kapazitätsanpassung, Produktwechsel, Standortwechsel) quantitativ ausweisen zu können, werden Kapitalwertanalysen und Realoptionsanalysen genutzt. Die ökologische Evaluation des gleichen Betrachtungsrahmens erfolgt im Rahmen einer Ökobilanz mit Softwareunterstützung hinsichtlich der Schwerpunkte menschliche Gesundheit, Ökosystem und Ressourcenverbrauch. Auch hier gehen die Elemente Transport inkl. Breitstellung der Verkehrsträger, Bau und Betrieb der Produktionsanlagen sowie der intralogistischen Gewerke vollständig ein.

Die Weyer Gruppe, ein Verbund von Ingenieur- und Consultingunternehmen mit Hauptsitz in Düren, evaluiert unter Berücksichtigung gesetzlicher Rahmenbedingungen, welche Prozesstypen sich für eine mobile Produktion eignen. Auf dieser Basis werden Geschäftsmodelle untersucht und entwickelt, die einen wesentlichen Einfluss auf die (Anpassungs-)Dynamik des Produktionsnetzwerks haben. Darüber hinaus verantwortet die Weyer Gruppe die Gesamtkoordination des Verbundprojektes. Dem projektbegleitenden Ausschuss von Modulog gehören namhafte Firmen der Chemiebranche an. Das vom Europäischen Fonds für regionale Entwicklung und dem nordrhein-westfälischen Wirtschaftsministerium geförderte Ziel2.NRW-Projekt hat ein Gesamtvolumen von ca. 1,8 Mio. €. Die finalen Ergebnisse des Projektes werden im Juni 2015 im Rahmen einer Fachtagung an der TU Dortmund vorgestellt.