Disposition in der chemischen Industrie, Teil 1

Disposition in der chemischen Industrie, Teil 1: Die Dispositionsplanung stellt insbesondere Unternehmen aus der Chemie- und Pharmaindustrie vor eine Vielzahl an Herausforderungen. Die zentrale Fragestellung im Bereich der Disposition ist dabei sehr einfach: Wie viel soll von welchem Produkt zu welchem Zeitpunkt wo und wie bestellt werden?

Innerhalb dieser Aufgabenstellung werden die einzelnen Teilaspekte (was, wo, wie viel, wann und wie) beeinflusst von der unternehmerischen Zielsetzung je Aspekt. Die Bestellkosten, der Logistikaufwand, der Lagerbestand und die Kapitalbindungskosten sollten möglichst gering, die Lieferquote und -zuverlässigkeit im Gegensatz hierzu sehr hoch sein. An einem Beispiel wird das konkurrierende Verhältnis der betriebswirtschaftlichen Ziele der einzelnen Teilaspekte deutlich: die Bestellkosten, die in der Regel geringer sind, je größer eine einzelne Lieferung ist, und dem Lagerbestand, der auch unter Berücksichtigung der Kapitalbindungskosten möglichst auf einem Minimum gehalten werden sollte.

Folglich ist die Disposition in erster Linie eine Frage der Optimierung, welche auf Basis unterschiedlicher Daten aus unterschiedlichen Unternehmensbereichen die bestmögliche Entscheidung zu einem bestimmten Zeitpunkt gewährleisten muss.

Vor der Optimierung eine Basis schaffen

Bevor sich die Disposition zu einer Informationsquelle entwickelt, wird zunächst eine Vielzahl an Daten aus den verschiedenen Bereichen eines Unternehmens benötigt und gesammelt. Insbesondere die Daten aus Absatz, Produktion, Lager und Beschaffung müssen so aufeinander abgestimmt sein, dass die unterschiedlichen Dispositionsmethoden durchgängig auf einer einheitlichen Datenbasis beruhen. Hierzu sind insbesondere ERP-Systeme geeignet, die durch die logische Vereinheitlichung von Datenstrukturen Schnittstellenproblematiken vermeiden und damit eine durchgängige Homogenität von Betrachtungssichtweisen (Einheiten) sicherstellen. Ergänzend zu den bereits genannten Unternehmensbereichen benötigt die Disposition zugleich sich selbst als Informationsquelle, so dass rollierende Bestände ebenfalls berücksichtigt werden können.

Die Wahl der richtigen Dispositionsmethode

Grundsätzlich können die einer Disposition zur Verfügung stehenden Methoden in drei Klassen aufgeteilt werden:

- Kundenorientierte Disposition

- Programmorientierte Disposition

- Verbrauchsorientierte Disposition

Eine Verkettung untereinander (Methodenmix) ist unter bestimmten Voraussetzungen ebenfalls möglich.

- Die kundenorientierte Disposition wird unterteilt in die Einzelbedarfsdisposition und die Sammelbedarfsdisposition. Der Unterschied an dieser Stelle ist selbsterklärend, denn in der Einzelbedarfsdisposition werden die Produkte direkt nach Eingang des Auftrages bereitgestellt. Bei einer Sammelbedarfsdisposition wird eine gewisse Anzahl von Aufträgen mit den enthaltenen Produkten gesammelt und anschließend bereitgehalten. Die Beschaffung der Produkte/Materialien ist erst ab dem Zeitpunkt möglich, zu dem ein konkreter Auftrag vorliegt.

- Die programmorientierte Disposition beruht auf der Prognose, die auf Grundlage von Vergangenheitswerten über den Verbrauch in einem bestimmten Planungszeitraum erstellt wird. Dabei wird zwischen der sukzessiven und der simultanen Planung unterschieden. Bei der sukzessiven Planung werden ausgehend von einem bestimmten Bereich, die Ressourcen/Bestände für einen bestimmten Zeitraum unter Berücksichtigung der zukünftigen Aufträge in den verbundenen Bereichen geprüft. Bei der simultanen Planung erfolgt die Prüfung fortlaufend unter Abbildung des Materialflusses. Die plangesteuerte Disposition ist insbesondere in den Unternehmen der Chemie- und Pharmabranche vorzufinden und wird häufig synonym als Produktionsplan bezeichnet. Unter Berücksichtigung der vorhandenen Kapazitäten und Ressourcen wird somit die Planung der Unternehmensabläufe in der Produktion optimiert. Die Planungsprogramme im CSB-System umfassen die Lang-, Mittel- und Kurzfristplanung.

Langfristige Planung

Auf Basis der Absatzdaten und der Auswertungen wird im langfristigen Planungsablauf ein Produktionsplan auf Jahres- oder Monatsebene erzeugt.

Hierbei bilden die Business Intelligence Module das leistungsstarke Instrument zur Unterstützung der Planung. Ergänzt wird die Planung um die Budgetwerte und die darauf aufbauende Liquiditätsplanung.

In Abstimmung mit der prognostizierten Auftragslage und der damit verbundenen kapazitativen Auslastung wird die Langfristplanung erstellt.

Mittelfristige Planung

In der mittelfristigen Planung werden die Planwerte aus der Langfristplanung herangezogen. Unter Berücksichtigung von Abweichungen werden rollierend die Prognoseberechnungen um die Ist-Daten ergänzt und somit eine exakte Planung auf Wochenebene sichergestellt. Hierbei werden fortlaufend die geplanten mit den vorhandenen Kapazitäten abgeglichen und systemgestützt ein Produktions- und Ablaufplan berechnet. Für die erzeugten Planungsdaten stehen Bedarfsauswertungen zur Verfügung, die den Bedarf an Material, Personal und Maschinen für die gewünschten Perioden darstellen.

Kurzfristige Planung

Die Kurzfristplanung berücksichtigt die Ergebnisse aus den beiden vorangegangenen Planungsstufen und ergänzt die Planung um die operativen Daten aus dem ERP-System.

So werden die Beschaffungsaufträge, die Lagerdaten und die Absatzaufträge online bei der Ablaufplanberechnung berücksichtigt. Im Produktionsplanungsmodus wird auf Basis der Kurzfristplanung der gesamte Produktionsplan in einem graphischen Netzplan interaktiv visualisiert.

Unter Verwendung dieser Funktionen wird der Produktionsplan im Dialog mit dem Planer im System erzeugt und geprüft. Somit erstellt der Planer systemgestützt einen kapazitäts- und bedarfsorientierten Produktions- und Maschinenbelegungsplan.

Mit der graphischen Plantafel (Netzplan) ist die Planung visuell steuerbar und anpassbar. Nach Freigabe durch den Produktionsleiter werden die Planungsergebnisse abschließend frei selektierbar an die Produktionsauftragsverwaltung übergeben.

Dabei sind speziell in den Unternehmen der Chemie- und Pharmaindustrie die Maschinenbelegungspläne zu berücksichtigen. Diese müssen sehr detailliert sein und genauestens eingehalten werden, um eine Verunreinigung in der Produktion, beispielsweise bei der Tablettenherstellung zu vermeiden.

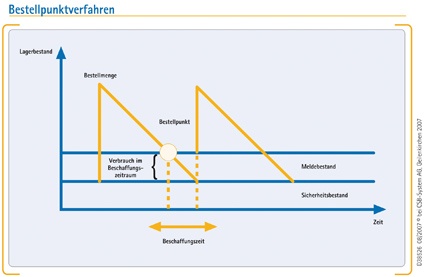

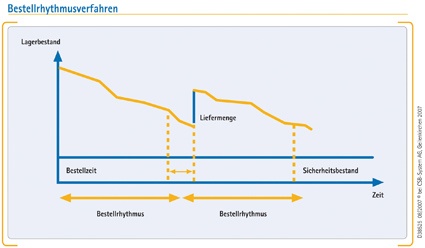

3. Die verbrauchsorientierte Disposition ist die wohl bekannteste Dispositionsmethode. Sie wird gegliedert in das Bestellrhythmusverfahren und das Bestellpunktverfahren. Das Bestellpunktverfahren sieht vor, dass bei dem Erreichen einer bestimmten Menge ein Ereignis, d. h. eine Bestellung ausgelöst wird. Das Bestellrhythmusverfahren stellt sicher, dass zyklisch zu einem definierten Zeitpunkt immer wieder eine bestimmte Menge nachbestellt wird. Das Bestellpunktverfahren wird insbesondere in der Praxis der Lebensmittelbranche angewendet. Mit der Unterteilung in Maximal-, Soll-, Melde- und Sicherheitsbestand werden so pro Produkt Bestände informatorisch als sogenannte Lagerbestandsgrößen für eine Differenzrechnung herangezogen.

Im zweiten Teil dieser Artikelserie wird erläutert, wie eine ABC-Analyse die Wahl der Dispositionsmethode vereinfacht. Zusätzlich wird die Grundlage der Berechnung von Durchschnittsverfahren dargestellt, die als Basis für die Disposition unumgänglich sind.