Chemikalien für die Halbleiterindustrie

Die Digitalisierung steigert die Nachfrage nach immer kleineren, schnelleren und leistungsstärkeren Elektronikkomponenten. Zur Herstellung von Halbleitern sind Spezialchemikalien von hoher Qualität und hohem Reinheitsgrad unverzichtbar. Merck ist ein führender Hersteller von Prozess-Chemikalien für den schnell wachsenden Elektronikmarkt. Durch die Übernahme von AZ Electronic Materials im Jahr 2014 hat der Darmstädter Konzern sein Portfolio um hochwertige Produkte für die Halbleiterherstellung erweitert. Die früheren AZ-Aktivitäten bilden heute die Geschäftseinheit Integrated Circuit Materials innerhalb des Unternehmensbereichs Performance Materials. Dr. Michael Reubold sprach mit dem Leiter der Geschäftseinheit, Dr. Rico Wiedenbruch, über die aktuellen Markttrends und die Geschäftserwartungen.

CHEManager: Herr Dr. Wiedenbruch, die Produkte Ihres Bereichs könnten unterschiedlicher nicht sein, sie reichen von Lösungsmitteln über Dispersionen und metallorganische Feststoffe bis zu hochspezialisierten Prozesschemikalien. Was ist das verbindende Element?

Dr. R. Wiedenbruch: Das Geschäft mit Halbleitermaterialien umfasst tatsächlich viele verschiedene Chemikalien, in der Regel flüssige Materialien, die alle für die Produktion von integrierten Schaltkreisen benötigt werden. Die Halbleiterhersteller können damit bestehende Prozesse optimieren und neue Prozesse einführen. Wir definieren uns wirklich durch unsere Kundenindustrie.

Wie ist die Halbleiterindustrie strukturiert?

Dr. R. Wiedenbruch: Unsere Kunden sind etwa 200 bis 300 weltweit tätige Halbleiterhersteller, wobei es einige große und viele kleinere Firmen gibt. Unter den Großen sind bekannte Namen wie Intel, Samsung, Toshiba, Texas Instruments, Infineon oder Epcos. Aber es gibt auch Firmen wie die Taiwan Semiconductor Manufacturing Company, TSMC, die weniger bekannt sind, obwohl das Unternehmen einer der größten Halbleiterhersteller der Welt ist und unter anderem den Hauptprozessor für das Apple iPhone produziert. Zu unserer Kundenindustrie zählen aber auch Komponentenhersteller wie Bosch.

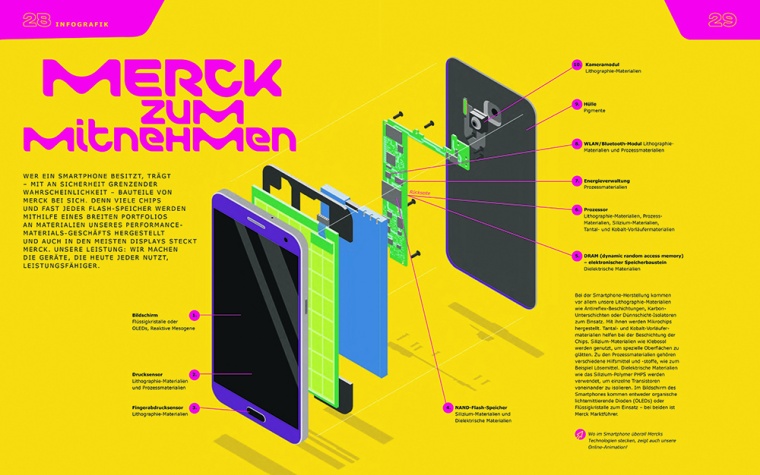

Die Halbleiterindustrie stellt viele verschiedene Produkte her, beispielsweise Prozessoren, Speicherchips, Sensoren und Filter. Alleine in einem Smartphone sind über 100 Chips verbaut, die viele verschiedene Funktionen erfüllen und deren Aufbau und Strukturen unterschiedlich sind. Ohne Mikrochips kommt heute fast kein Gerät mehr aus. Aber da die Herstellung der unterschiedlichen Halbleiter nach ähnlichen Prinzipien erfolgt, sind die Hersteller im Prinzip alle unsere Kunden.

Wie groß schätzen Sie den Markt ein?

Dr. R. Wiedenbruch: Die steigende Nachfrage nach Halbleitern bildet den wichtigsten Wachstumsfaktor bei IC Materials. Der globale Halbleitermarkt ist insgesamt etwa 400 Mrd. USD und der Halbleitermaterialienmarkt rund 60 Mrd. USD groß. IC Materials ist die zweitgrößte Geschäftseinheit innerhalb von Performance Materials.

Und was sind Ihre Wachstumserwartungen?

Dr. R. Wiedenbruch: Halbleiter werden überwiegend aus Silizium-Scheiben hergestellt. Die Menge dieser verarbeiteten, sogenannten Wafer ist daher ein guter Indikator für die Nachfrage nach hochentwickelten Prozesschemikalien.

Die Halbleiterindustrie war bekannt als als eine extrem zyklische Branche bekannt. Durch die zunehmende Konsolidierung der Industrie und die hohen Investitionskosten versuchen unsere Kunden aber heute viel mehr als früher, ihre Anlagen auszulasten. Und weil Mikro-Chips heute überall benötigt werden, ist die Branche nicht mehr nur von Computern abhängig. Dadurch ist die Zyklizität stark zurückgegangen.

So wächst der Wafer-Markt derzeit im Schnitt zwischen 3 % und 5 % jährlich. Allerdings sollte die Nachfrage nach Prozesschemikalien höher sein als die Verarbeitung von Halbleiterscheiben, da die Hersteller den Prozess der Miniaturisierung - bei gleichzeitiger Steigerung der Funktionalität und Arbeitsleistung - vorantreiben.

Das sehen Sie zum Beispiel an den neuen Generationen von Elektronikgeräten. Geräte wie Smartphones, Tablet-PCs und E-Book-Reader werden dazu beitragen, aber wir sehen auch ein Wachstum in anderen Bereichen, wie der Automobilindustrie oder bei medizinischen und industriellen Anwendungen. Insofern erwarten wir in den nächsten Jahren durchaus ein Wachstum im mittleren einstelligen Prozentbereich. Das ist ein langfristiges, strukturelles Wachstum, und ein Ende ist nicht abzusehen. Deshalb investieren wir in dieses Geschäft sehr zukunftsorientiert.

Noch einmal zu Ihrem Portfolio: Welches sind denn die wichtigsten Produkte und was sind die Treiber für deren Weiterentwicklung?

Dr. R. Wiedenbruch: Unsere Produktgruppen haben wir nach dem Herstellungsprozess von Chips gegliedert. Sie erwähnten bereits hochreine Lösemittel, Suspensionen und Prozesschemikalien. Wir haben viele konventionelle und Spezialprodukte im Portfolio, Dielektrika, Depositionsmaterialien, Polierdispersionen, Entwickler oder IC-Fotolacke – also lichtempfindliche Materialien und auch fotolithografische Prozesschemikalien.

Ein wichtiger Treiber für unsere Produktentwicklung ist die weitere Miniaturisierung, die immer bessere Prozesschemikalien erfordert. Speicherchips werden mit immer kleineren Strukturen entwickelt, die eine höhere Kapazität auf weniger Raum sowie eine längere Energienutzung ermöglichen. Halbleiter werden in Schichten aufgebaut, die letztendlich einen kompletten integrierten Schaltkreis bilden. Ebenso wie die Anzahl der Schichten auf einem Halbleiter zunimmt, nimmt auch die Nachfrage nach hochentwickelten Chemikalien zu.

Produkte wie Antireflektionsbeschichtungen zur Verbesserung der Fertigungspräzision, spezielle Hilfsmittel zur Stabilisierung der Strukturen sowie Chemikalien, die durch einen chemischen Schrumpfungsprozess eine kontrollierte Reduzierung von Strukturdimensionen ermöglichen, sind wesentliche Faktoren zur Erzielung von höherer Integration und Ausbeute.

Mit dem Bedarf nach immer kleineren Strukturen werden auch neue Techniken zur Erzeugung dieser Strukturen erforderlich. Die Muster auf den Wafern werden durch Lithografie erzeugt. Die nächste Entwicklungsstufe dieses Verfahrens wird die extrem-ultraviolette Lithografie sein, die die Verwendung neuer Beschichtungs- und Schutzmaterialien notwendig macht. Und auch die Methode der gezielten Selbstanordnung - Directed Self-Assembly, kurz: DSA – wird völlig neue Materialien erfordern. Für diese Innovationen wollen wir den Weg bereiten.

Können Sie uns konkrete Beispiele nennen, wie Ihre Chemikalien den Herstellungsprozess von Halbleitern unterstützen?

Dr. R. Wiedenbruch: Zunächst werden mit Depositionsmaterialen oder Flüssigbeschichtungen metallische oder keramische Schichten aufgetragen. In einem lithografischen Prozess werden diese Schichten dann strukturiert. Dafür bieten wir Fotolacke, Entwickler- und Entfernerlösungen sowie Prozessmaterialien zur Verbesserung der Auflösung oder Defektbehebung an. So werden Hunderte von Schichten aufgebaut, deren Oberflächen poliert werden müssen. Dafür haben wir die CMP-Dispersionen – CMP steht für Chemical Mechanical Planarization. Eine solche Dispersion ist im Prinzip ein Polierschlamm, der Siliziumdioxid-Nanopartikel enthält. Wenn die Schichten aufgebaut sind, wird der Wafer zu den Chips geschnitten, verdrahtet und in Polyimid gegossen. Dieses „Packaging“ ist die letzte Phase der Halbleiterherstellung. Merck vermarktet für anspruchsvolle Packaging-Anwendungen Polyimide oder auch metallische Sinterpasten für die feste Verbindung der Chips mit dem Träger.

Was sind Ihre Differenzierungsmerkmale und warum ist die Eintrittsbarriere in diesen Markt für neue Wettbewerber so hoch?

Dr. R. Wiedenbruch: Die Halbleiterindustrie benötigt Materialien von höchster Reinheit und Qualität mit sehr engen Spezifikationen. Unsere sogenannten Leading-Edge-Kunden, die an der Grenze dessen, was technisch möglich ist, arbeiten, brauchen das Neueste vom Neusten. Das ist ein forschungsintensiver Bereich. Aber auch unsere anderen Kunden im Geschäftsfeld Specialty Accounts müssen sich auf die Qualität und Reinheit der Chemikalien verlassen können und benötigen darüber hinaus auch technische Unterstützung, um ihre Prozesse zu optimieren. Das können Sie nur anbieten und gewährleisten, wenn Sie über die Erfahrung und die Anlagen verfügen. Selbst bei vermeintlich einfachen Lösemitteln sprechen wir über extreme Reinheitsanforderungen, die weit über das hinausgehen, was anderswo an Reinheit gefordert wird. Bei einem Lösemittel für die neueste Chip-Generation müssen wir garantieren, dass die Verunreinigung mit beispielsweise bis zu 30 Metallen unter 10 ppt liegt. Unser drittes Geschäftsfeld nennen wir Semiconductor Packaging Solutions.

Dieses Geschäftsfeld haben Sie vor zwei Jahren mit der Übernahme des kalifornischen Unternehmens Ormet Circuits erweitert. Wollen Sie Ihr Portfolio weiter ausbauen?

Dr. R. Wiedenbruch: Im Prinzip haben wir im Vergleich zu unserer Konkurrenz schon ein sehr breites Portfolio. Wir halten aber immer Ausschau nach noch weiteren Produkten, vor allem im Packaging-Bereich. Ich sagte ja, dass der Prozesschemikalienmarkt für Halbleiter rund 60 Milliarden groß ist. Dieser Markt teilt sich etwa zu gleichen Teilen auf in Wafer Manufacturing und Wafer Packaging. Wir sind im Wafer Manufacturing traditionell stark, dieser Bereich macht heute ca. 90 % unseres Geschäfts aus. Für den Packaging-Markt haben wir derzeit nur wenig anzubieten, deshalb wollen wir unser Portfolio dort gezielt ausweiten. Ormet fällt also in diese Kategorie Firmen, die unser Packaging-Geschäft erweitern. Die Firma hat auf Basis einer umweltfreundlichen Technologie leitfähige, bleifreie Metallpasten entwickelt, mit denen sich technische Herausforderungen beim Halbleiter-Packaging lösen lassen. So können die bisher eingesetzten, meist bleihaltigen Lötmittel ersetzt werden. Zudem wird dadurch die Wärmeabfuhr und somit die Lebensdauer insbesondere von Bauteilen, die bei höheren Temperaturen betrieben werden, verbessert.

Übrigens ist auch durch die Akquisition von Sigma-Aldrich ein interessantes Geschäft mit Depositionsmaterialien zu IC Materials gekommen. Dieser Bereich wurde unter dem Namen SAFC Hitech geführt und passte eigentlich gar nicht zu Sigma-Aldrich.

Sie sprachen eben von dem forschungsintensiven Bereich der Leading-Edge-Kunden. Kommt es vor, dass Produkte entwickelt werden, die auf einer komplett neuen Chemie basieren?

Dr. R. Wiedenbruch: Bis eine neue Chemie - oder wie wir das nennen: eine neue Plattform - entwickelt ist, dauert es acht bis zehn Jahre. Wir haben natürlich auch solche Aktivitäten, aber das sind sehr langfristige Dinge. Unser Tagesgeschäft in der Forschung ist, an besseren Formulierungen und höheren Reinheiten zu arbeiten. Unsere Forschungsaktivitäten finden vor allem in Japan und in den USA statt, wo die großen Kunden sitzen und wo man die Patente auch schützen lassen kann.

Betreiben Sie auch mit Kunden gemeinsam F&E?

Dr. R. Wiedenbruch: Das ist schwierig, weil in der Halbleiterindustrie alles sehr geheim gehalten wird. Wir dürfen nur in sehr wenigen Fällen überhaupt die Anlagen der Kunden betreten. Selbst bei den Kunden gibt es innerhalb der Firmen nur sehr wenige Leute, die die Geheimnisse kennen. Aber wir arbeiten darauf hin, mit den Kunden, zu denen wir ein großes Vertrauensverhältnis aufgebaut haben, zu sprechen, damit sie sich uns gegenüber ein wenig öffnen. Und das gelingt uns Schritt für Schritt.