Bioraffinerien: Plattformchemikalien aus Biomasse

CITplus - Die Bioraffinerie unterscheidet sich nicht nur durch die verwendeten Rohstoffe von der konventionellen Petrochemie, sondern auch durch die angewendeten Verfahren. Diese erfordern maßgeschneiderte Lösungen hinsichtlich der Prozessführung und der Rührtechnik, um den besonderen Erfordernissen gerecht zu werden.

An der Substitution rohölbasierter Produkte durch solche aus nachwachsenden Rohstoffen wird weltweit geforscht. Wo der Ersatz nicht direkt möglich ist, wird versucht mit Hilfe ähnlicher Zwischenprodukte ein Endprodukt mit vergleichbarer oder besserer Qualität herzustellen. Zahlreiche Demonstrationsanlagen sind bereits oder gehen in naher Zukunft in Betrieb, so dass mittelfristig zumindest bei einigen Produkten mit einer industriellen Herstellung gerechnet werden kann. Bereits bei der Planung der ersten Demonstrationsanlagen wurde deutlich, dass von Seiten der Anlagentechnik auf neuartige verfahrenstechnische Erfordernisse eingegangen werden muss, um einen ökonomisch und ökologisch sinnvollen Betrieb der Anlagen zu ermöglichen.

Ausgangspunkt Biokraftstoffe

Viele der ersten Otto- und Dieselmotoren wurden bereits Ende des 19. Jahrhunderts mit Ethanol beziehungsweise Pflanzenöl betrieben. Aufgrund billigen Rohöls wurde in den folgenden Jahrzehnten diese Technologie nicht weiter verfolgt und erst wieder nach den Ölkrisen Ende der 1970er Jahre diskutiert.

Häufig wird hierbei zwischen Biokraftstoffen wie Bioethanol, Biodiesel und Pflanzenöl der ersten und zweiten Generation unterschieden. Für die Kraftstoffe der ersten Generation werden nur wenige Bestandteile der Pflanze genutzt. Dies sind zum Beispiel die in den Früchten enthaltenen Stärken, Zucker und Öle. Diese Verfahren stehen prinzipiell in Konkurrenz zur Nahrungsmittelproduktion, was zu ethischen Fragen führt. Aus ökonomischer Sicht besteht zusätzlich das Problem, dass die entsprechende Biomasse lediglich zu einem geringen Teil genutzt wird.

Vom Biokraftstoff zur „Green Chemistry"

Bei Biokraftstoffen der zweiten Generation wird versucht, die gesamte Pflanze umzusetzen inklusive der nur schwer aufschließbaren Cellulose. Bei diesen Verfahren können auch Abfallstoffe wie Nahrungsmittelreste, Gülle, Stroh oder Holz als Rohstoff Anwendung finden. Der Schlüssel zum ökonomisch sinnvollen Betrieb liegt hier im Aufschluss der Cellulose, der sowohl mit Hilfe starker Säuren (häufig Salz- oder Schwefelsäure) oder enzymatisch geschieht.

Der letzte Schritt zur erdölfreien Synthesechemie findet sich im Konzept der sogenannten Bioraffinerie. In ihr lassen sich abhängig von den verwendeten Rohstoffen und den gewählten Verfahren chemische Vor- und Zwischenprodukte zum Beispiel zur Polymerherstellung aus Biomasse gewinnen. Ein einfacher Grundstoff wie Bioethylen lässt sich zum Beispiel durch Dehydratisierung von Bioethanol herstellen. Kraftstoffe lassen sich indirekt durch Fischer-Tropsch-Synthese von Synthesegas herstellen, das durch Pyrolyse des Biorohstoffes entsteht.

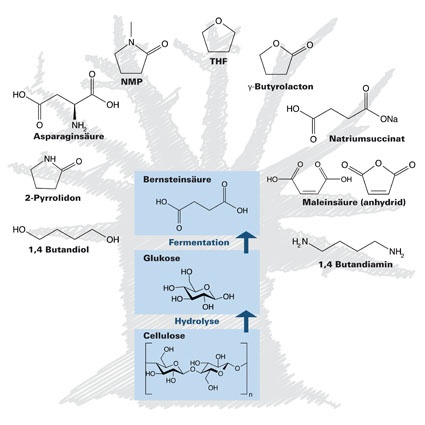

Ein weiterer Grundgedanke der Bioraffinerie ist es, Plattformchemikalien herzustellen, mit deren Hilfe eine Vielzahl weiterer Stoffe zugänglich wird. Beispiele hierfür sind

- Lysin, aus dem e-Caprolactam und Pentamethylendiamin hergestellt werden kann. Diese können dann weiter zu den entsprechenden Polyamiden PA6 und PA5.X weiterverarbeitet werden

- Muconsäure, aus der ebenfalls wichtige Monomere zur Polyester- und Polyamidsynthese wie Terephthalsäure, e-Caprolacton, 1,6 Hexandiol, Adipinsäure und Hexamethylendiamin hergestellt werden können

- Bernsteinsäure, über die sowohl wichtige Monomere und weitere Chemikalien wie zum Beispiel 1,4 Butandiol, 1,4 Butandiamin, Tetrahydrofuran, N-Methyl-2-pyrrolidin, Asparaginsäure, Maleinsäure(anhydrid), γ-Butyrolactam, Butyro-1,4lacton und Succinate zugänglich sind (Abb. 1).

Erfahrungen im großtechnischen Maßstab

Bei einigen Plattformchemikalien wie zum Beispiel Lysin stehen bereits etablierte biobasierte Herstellungsmethoden zur Verfügung, da es bereits heute als Futtermittelzusatzstoff in großen Mengen per Fermentation hergestellt wird. Trotzdem besteht auch hier ein stetiger Bedarf an Prozessverbesserungen.

Bei anderen möglichen Plattformchemikalien stehen entsprechende Erfahrungen im großtechnischen Maßstab in der Regel noch aus, da diese Verfahren erst in den letzten Jahren im Labor entwickelt wurden. Hierbei lag ein Schwerpunkt bei der Auswahl der richtigen Mikroorganismen und Enzyme. Der ökonomische Betrieb erfordert daher die verfahrenstechnische Optimierung dieser Technologien.

Analog zur Produktion von Biokraftstoffen der zweiten Generation besteht der erste Schritt in einer Bioraffinerie im Aufschluss des Biorohstoffs in von Mikroorganismen umsetzbare Stoffe. In der Regel sind dies Zucker wie Hexosen und Pentosen. Der eigentliche biologische Umsetzungsprozess zum Zielprodukt findet in der Regel in Fermentern statt, die je nach Prozesserfordernissen absatzweise oder kontinuierlich betrieben werden.

Erfolg durch neue Anlagentechnik

Sieht man die Wahl einer geeigneten Biorohstoff- und Mikroorganismenkombination als vorgegeben an, muss das Verfahren in den Produktionsmaßstab umgesetzt werden können. Sowohl die Aufschlussbehälter wie auch die Fermenter sind dabei die zentralen verfahrenstechnischen Apparate einer solchen Produktionsanlage. Damit der biologische Umsetzungsprozess wie gewünscht ablaufen kann, sind in den Behältern entsprechende Rahmenbedingungen zu gewährleisten, die sich sowohl nach dem Zielprodukt, den Rohstoffen und auch nach den verwendeten Mikroorganismen und Enzymen richten. Die wichtigsten sind

- die Temperatur, da die biologischen Prozesse meist nur in einem kleinen Temperaturbereich hinreichend schnell und selektiv ablaufen

- Verhindern von Sedimentation, da durch abgesetztes Material langfristig das Arbeitsvolumen der Behälter reduziert wird und dieses für den Umsetzungsprozess nicht zur Verfügung steht

- Versorgung mit Sauerstoff, falls dieser von den Mikroorganismen benötigt wird

- Homogenität des Behälterinhalts, da Inhomogenitäten von z. B. pH-Wert, Temperatur, Nährstoffen den biologischen Prozess stören können

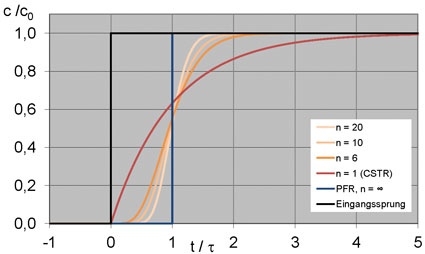

Das Erfüllen dieser Forderungen erfolgt über die sogenannten Grundaufgaben des Rührens, nämlich das Homogenisieren, Suspendieren und Dispergieren mit dem entsprechenden Stoff- und Wärmeübergang. Der Umsatz großer Tonnagen in einer Bioraffinerie führt bevorzugt zu kontinuierlichen Herstellungsverfahren, da diese bei weitgehender Automatisierung geringere Lohnkosten und eine weitgehend konstante Produktqualität bei großer Produktionsleistung gewährleisten. Bei der kontinuierlichen Betriebsweise sind zwei idealisierte Grenzfälle der Verfahrungsführung möglich.

Gemeinsam rein, gemeinsam raus

Beim Konzept des sog. Strömungsrohres findet die Umsetzung in einem Rohr statt, dessen Länge sehr viel größer als der Durchmesser ist. Unter idealisierten Bedingungen findet keine Vermischung in Strömungsrichtung statt und die Zusammensetzung über den Querschnitt ist konstant. Von diesen Eigenschaften leitet sich auch der Name Plug Flow Reactor (PFR) ab. Dieses Reaktorkonzept hat den Vorteil, dass alles, was zur gleichen Zeit in den Reaktor dosiert wird, diesen auch wieder gemeinsam verlässt. Hierdurch kann sehr einfach das Behältervolumen optimiert werden, da bei richtiger Auslegung kein unvollständig umgesetztes Material das Rohr verlässt und andererseits die Verweilzeit nicht zu groß ist. Der Nachteil der fehlenden Rückvermischung in Strömungsrichtung ist die Gefahr von unerwünschten Inhomogenitäten hinsichtlich Konzentrationen und Temperaturen. Diesen kann zwar mit Maßnahmen wie örtlicher Kühlung oder Heizung oder mit dem Einspeisen von Teilströmen begegnet werden, was aber auch hinsichtlich Schwankungen in der Fahrweise ungünstig ist. Zudem ist es schwierig, das Sedimentieren von Feststoffen zu verhindern oder im Beisein von Feststoffen effizient zu Begasen.

Die Alternative ist der kontinuierlich betriebene Rührkessel. Sein Hauptmerkmal ist die intensive Durchmischung des Behälterinhalts. Unter idealisierten Bedingungen wird der Zulaufstrom sofort und vollständig mit dem bereits im Behälter befindlichen Material vermischt. Der Ausgangsstrom hat somit die gleiche Zusammensetzung wie der Behälterinhalt, d. h. ein gewisser Teilstrom verlässt den Behälter sofort wieder, ohne an der Umsetzung teilnehmen zu können. Die Verweilzeit von gleichzeitig zudosiertem Material ist demnach über eine größere Zeitspanne verteilt. Von Vorteil sind das problemlose Suspendieren von Feststoffen, das Vermeiden von Inhomogenitäten und die Möglichkeit des Dispergierens von Reaktionsgasen.

Rührtechnische Lösungen

Durch eine Reihenschaltung mehrerer kontinuierlicher Rührbehälter bleiben deren Vorteile weitestgehend erhalten und die Rückvermischung nimmt ab. Gleichzeitig wird dadurch das Verweilzeitverhalten der Kaskade dem eines Rohrreaktor gleichen Volumens mit zunehmender Behälteranzahl immer ähnlicher (Abbildung 2). Da die Investitionskosten aber mit zunehmender Behälteranzahl selbst bei gleichbleibendem Gesamtvolumen ansteigen, muss bei der Anlagenplanung das optimale Verhältnis zwischen biologischem Umsatzverhalten, Verweilzeitverteilung und Investitionskosten gesucht werden. Diese Betrachtungen können auf Basis der Rohstoffkosten, Produkte und Verfahren sehr unterschiedlich ausfallen.

Durch eine Rührkesselkaskade können weitere Herausforderungen aus dem Betrieb von Bioraffinierien kann gelöst werden. Die Stoffeigenschaften wie Feststoffgehalt und Viskosität ändern sich mitunter stark während des Prozesses. Dies ist insbesondere bei der Hydrolyse der Basisrohstoffe der Fall. Nach einer Vorkonditionierung, zum Beispiel Zerkleinerung und Trocknung, muss das Material im nächsten Schritt in die Prozessflüssigkeit eingebracht werden. Abhängig vom Rohstoff sind verschiedene verfahrentechnische Probleme zu lösen. Um eine gute Raum-Zeit-Ausbeute zu erlangen, werden derartige Behälter mit einem möglichst hohen Feststoffgehalt betrieben, der zu einer hohen Viskosität führt. Beim kontinuierlichen Nachdosieren des Rohstoffs ist neben der Viskosität zu beachten, dass der Rohstoff abhängig von seinen Eigenschaften, die herkunftsbedingt stark schwanken können, schwer benetzbar sein und zum Aufschwimmen oder raschen Sedimentieren neigen kann. Mitunter ist dies nicht mehr mit einem Zentralrührorgan (Abbildung 3) alleine zu gewährleisten, so dass ein wandgängiges (Abbildung 4) eingesetzt werden muss. Das Konzept der Kaskade ermöglicht es nun, außer im ersten Behälter kostengünstige Zentralrührorgane einzusetzen, da infolge der fortschreitenden Hydrolyse die Viskosität von Behälter zu Behälter immer weiter absinkt. In der Regel ist sie bereits im zweiten Behälter niedrig genug, um auf wandgängige Rührorgane verzichten zu können. Zudem muss hier kein Feststoff mehr zugeführt werden, was die Rühraufgabe entsprechend vereinfacht.

Da für Massenprodukte Behälter mit mehreren hundert Kubikmetern Füllvolumen benötigt werden, ist der Einsatz eines wandgängigen Rührorgans hier sehr kostenintensiv. Es besteht aber die Möglichkeit den ersten Behälter deutlich kleiner auszuführen. Dies ist nur sinnvoll bei Verfahren, bei denen die dann kurze Verweilzeit im ersten Behälter ausreicht, eine genügend kleine Viskosität in den Folgebehältern zu gewährleisten. Anderenfalls besteht die Möglichkeit, den ersten Behälter der kontinuierlichen Kaskade durch zwei absatzweise betriebene Behälter zu ersetzen. Aus einem der beiden wird dann die Kaskade gespeist, während in den anderen Behälter ein neues Rohstoff/Flüssigkeitsgemisch angesetzt wird. Es hat sich als günstig erwiesen, die Behälter so groß auszulegen, dass das Neubefüllen deutlich weniger Zeit in Anspruch nimmt als das Speisen der Kaskade aus dem Behälter, da dann in der zusätzlichen Verweilzeit durch die bereits einsetzende Hydrolyse die Viskosität herabgesetzt wird. Dies erleichtert entsprechend die Rühraufgabe im folgenden Behälter. Dieses Vorgehen kann noch dadurch ergänzt werden, dass die Ansetzbehälter jeweils nur zur Hälfte entleert werden. Durch die dadurch entstehende Rückvermischung wird auch in diesen Behältern die Viskosität stark abgesenkt, was sich sehr vorteilhaft auf das Einmischen der neuen Rohstoffe auswirkt. Unter Umständen kann dies sogar dazu führen dass auch in diesen Behältern ausschließlich mit Zentralrührorganen gearbeitet werden kann.

Ausblick

Das Herstellen organischer Zwischenprodukte auf Basis von Biomasse wird an Bedeutung gewinnen. Abhängig von der Herkunft der Rohstoffe, ihrer Aufbereitung und dem Verfahren zur Spaltung in Zuckermoleküle werden unterschiedliche Prozesspfade eingeschlagen. Durch geschickte Kombination von Rührtechnik und Verfahrensführung können die Investitions- und Betriebskosten für die Herstellung potentieller Plattformchemikalien gesenkt werden kann. Vielfach liegen noch keine allgemeingültigen Auslegungsrichtlinien für die Rührsysteme vor. Deren Erstellung basiert auf Versuchsprogrammen im Labor des Rührwerksherstellers und den Pilotanlagen des Betreibers, womit sich das rührtechnische sowie das biologische und prozesstechnische Know How ideal ergänzen.

Anwendungstechnische Lösungen

Der enzymatische Abbau von Biomasse aus organischen Abfällen ist die Basis für Biokraftstoffe der zweiten Generation oder für neue Syntheserouten, ohne dabei auf wertvolle Nahrungsquellen zurückzugreifen. Für alle genannten Bereiche bietet Ekato anwendungstechnische Lösungen, die gemeinsam mit dem Kunden auf Basis von Labor- oder Technikumsversuchen entwickelt und auf die Betriebsgrößen hochgerechnet werden.