Firefighting prägt den Alltag, Teil 2

Die Herausforderungen im Wettbewerbsumfeld der Prozessindustrie sind von vielfältigen internen und externen Faktoren geprägt, welche eine spezifische Optimierung hinsichtlich Effektivität und Effizienz unerlässlich machen.

Vergleicht man jedoch Zielsetzungen zur Nutzung der wesentlichen Hebel des Operational Excellence mit der Realität, zeigen sich erstaunliche Ungereimtheiten: Die meisten Unternehmen geben an, alles zu tun und trotzdem prägt „Firefighting“ in 80 % der Unternehmen das Alltagsgeschäft. Das zeigt eine Studie, die im Sommer 2015 bei Unternehmen der chemischen und pharmazeutischen Industrie durchgeführt worden ist.

In der Prozessindustrie hat sich in den letzten Jahren ein sich verstärkendes Phänomen manifestiert: Das Geschäft scheint unvorhersehbarer zu werden –vor allem die mittel und kurzfristigen Ressourcenanforderungen verändern sich ständig und manchmal auch mehrmals am Tag. Auf dem Shopfloor wird jede Herausforderung angenommen und mit dem Einsatz vereinter Kräfte werden die Kundenanforderungen fast immer erfüllt. Trotz der weiter wachsenden Arbeitsbelastung stellt sich eine Mischung aus einem wohligen Gefühl des Unverzichtbaren bei vielen Individuen ein: „Ohne mich wäre das nicht mehr gegangen“ und andererseits einer permanenten Überlastung. Es hat etwas von Brände löschen mit dem Heldengefühl, welches unter Feuerwehrleuten bei schwierigen Einsätzen entsteht. Daher haben wir den Begriff „Firefighting“ für dieses Phänomen gewählt, welches 80% der Unternehmen in der Prozessindustrie betrifft. Es hat sich bereits in vielen Kulturen der Prozessindustrie verankert und schafft über das Individuum hinaus ein neues Wir-Gefühl. Bei aller emotionalen Glorifizierung bzw. der damit verbundenen Hassliebe zu dieser Situation müssen wir uns die Frage stellen, ob dies der richtige Weg für die Unternehmen ist. Wie sieht es nüchtern betrachtet mit der Effizienz und der Effektivität aus? Das Gefühl sagt uns, es kann nicht effizient sein. Aber wie groß ist der Verlust wirklich?

Veränderte Marktsituation in Chemie und Pharma

Seit gut einer Dekade hat die Globalisierung alle Bereiche der Prozessindustrie erreicht. Wertschöpfungsketten verschieben sich in immer kürzeren Abständen. Dieser beschleunigte Wandel führt zu immer höheren Anforderungen an die Flexibilität. Innovative Ansätze und Produktideen müssen in kürzer werdenden Abständen umgesetzt werden. Eine Situation, die zunächst mehr Ressourcen auf den Plan rufen müsste. Durch Kostensenkungsprogramme ist die Situation in den meisten Unternehmen eine andere. Das steigende Arbeitsvolumen muss mit tendenziell abnehmenden Ressourcen bewerkstelligt werden

Gerade in den letzten Jahren hat das Thema Kosten die Prozessindustrie erfasst. Selbst die lange Zeit als Bastion gegen die schnellen Märkte stehende Pharmaindustrie, insbesondere die Originator Hersteller, sind hiermit zunehmend konfrontiert. Es wurden viele Mitarbeiter abgebaut, da dies der schnellste Weg ist Kosten einzusparen und die Industrie sich in den Jahrzehnten zuvor über viele Bereiche sehr fett aufgestellt hat. Die Notwendigkeit wird in der Pharmaindustrie getrieben durch auslaufenden Patentschutz und die häufig schwächelnde F&E Pipeline sowie veränderte Marktsituationen - viele neue Medikamente sind keine klassischen Blockbuster mehr, da die Regularien zur Zulassung in vielen Märkten mittlerweile stark angezogen sind. Strategisch werden vermehrt therapeutische Lücken besetzt, welche dann zwar relativ konkurrenzarm aber dafür mit deutlich geringeren Margen behaftet sind. Die Kosten für die Entwicklung und für die diversifizierten Marktzulassungen sind die gleichen. Darüber hinaus treiben die Regularien der Zulassungsbehörden und Gesundheitsämter den Aufwand an nicht wertschöpfenden Tätigkeiten jährlich an. Diese Entwicklung kann nur durch eine gesteigerte Produktivität abgefedert werden.

Die Folge von der Entwicklung in der Pharmaindustrie sind hohe Volatilitäten in der Arzneistoff- (API, Active Pharmaceutical Ingredient) und Pharmaproduktion. In der Fein- und Basischemie ist dieser Trend vergleichbar. Zum einen sind deren Prozesse mit denen der Pharmaindustrie verwoben und sie werden hiervon direkt mit betroffen, zum anderen führt hier der beschleunigte Wandel zu Produktverlagerungen und zu einer vom Abnahmemarkt getriebenen Mikrosteuerung. Das Arbeitsvolumen an indirekten Tätigkeiten wird u.a. durch den Dokumentationsaufwand durch REACH und den Umwelt- und Energiebehörden stark erhöht.

In diesem Spannungsfeld muss die geforderte Flexibilität in den operativen Prozessen und das anwachsende Arbeitsvolumen in den indirekten Prozessen mit schlank aufgestellten Ressourcen bewerkstelligt werden. Polarixpartner hat sich dieses Themas angenommen und zwischen April und Juni 2015 eine Studie in der Prozessindustrie zum Thema Operational Excellence durchgeführt. Teilgenommen haben Unternehmen der chemischen und pharmazeutischen Industrie sowie der Medizintechnik - vom Großkonzern bis zum Mittelstand.

Valide Prozessstandards fehlen

Das Herz der Prozessindustrie schlägt in der Produktion. Hier findet in der Regel der Hauptanteil der Wertschöpfung statt und hier ist am ehesten zu beobachten, wenn die globalen übergreifenden Prozesse nicht harmonisiert sind. Zur Optimierung und Kostensenkung hat die Prozessindustrie bereits sehr viel getan, um die aus dem Toyota Produktionssystem seit den 90er Jahren bekannten Lean Methoden mit 5S, Just in Time, Kaizen und Gemba, flächendeckend zu installieren. Der OEE-Indikator (Overall Equipment Effectiveness) zur Steuerung der Gesamtanlagenproduktivität wurde eingeführt. Der KVP-Prozess ist zur Routine geworden. Die Studie zeigt klar, dass in den meisten Unternehmen die klassischen Instrumente wie ein Planungs- und Kennzahlensystem installiert sind. Und dennoch ist der Alltag durch hohe Volatilität und „Firefighting“ geprägt. Die Meister und Teilbereichsmeister müssen hier ständig gegenhalten und die Ressourcen steuern. Für sie ist jedes weitere Tool eine zusätzliche Belastung, wenn es keine praxisgerechten Ergebnisse liefert.

Häufig krankt es an validen Prozessstandards und einer Vorausschaufähigkeit, um mit diesen Instrumenten gezielt steuern zu können. Zeitstandards für die Prozesse sind nur in 31% der befragten Unternehmen vorhanden und häufig sind diese nicht ausreichend valide, um eine aussagefähige und stabile Ressourcenplanung aufzusetzen und zur Steuerung geeignete Kennzahlen durch Soll/Ist-Abgleiche zu generieren.

Rollen und Verantwortlichkeiten sind nur in 17% der befragten Unternehmen hinreichend definiert und werden vollständig gelebt. Ohne klar zugeordnete und gelebte Rollen und Verantwortlichkeiten sind Entscheidungswege zu lang und ineffizient. Dies lähmt die Organisation. Eine zielgerichtete Entwicklung hin zu einer lernenden sowie leistungsorientierten Organisation ist kaum möglich. Überdies sind Redundanzen ein wesentlicher Kostentreiber und häufige Ursache für zunehmende Identifikationsmängel bis hin zur organisatorischen Orientierungslosigkeit.

Ca. 80% der befragten Unternehmen sollten über eine strukturierte Implementierung von Operational Excellence als ganzheitliches System nachdenken und ihr Managementsystem durch geschlossene Regelkreise auf Best in Class Fähigkeit trimmen. Vor allem die Unternehmen, die bereits den Lean Baukasten installiert haben und ein regelmäßiges Reporting sowie eine Problemlösungskultur besitzen, haben die nächste Hürde der Vernetzung der Bereiche zu meistern.

Overall Supply Chain Effectiveness

Ein durchgängiges Planungssystem der Supply Chain und somit der Wertströme mit implementierten Kostenoptimierungskreisläufen ist die Thematik der Stunde. Hier sollten die Unternehmen schnell handeln, um im Wettlauf der globalen Märkte zu bestehen und somit den zukünftigen Unternehmenserfolg abzusichern. Die Marktstrategie kann nur so auf die Anforderungen der individuellen Prozesse heruntergebrochen werden und als flexible Größe an die Kundenbedürfnissen gekoppelt veränderlich und dennoch homogen gelebt werden.

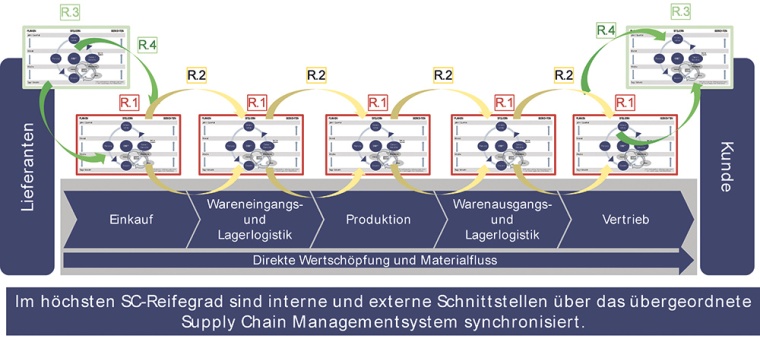

Overall Supply Chain Effectiveness (OSE) ist eine von Polarixpartner entwickelte Kennzahl und Vorgehensweise, die das durchgängige Planungssystem herstellt, ein Kostenoptimum der Wertströme definiert sowie Mess- und Steuerbarkeit am Kostenoptimum erreicht. Hierbei wird der Reifegrad der Supply Chain auf Produktebene definiert. Eine interne Integration (Reifegrad 2) über die Bereiche Einkauf und Beschaffung, Produktion mit Qualitätskontrolle, Logistik und Vertrieb und die Verfügbarkeit der Assets sicherstellenden Instandhaltungsbereiche ist die Mindestvoraussetzung für eine funktionierende Supply Chain.

OSE definiert sich über die gesamte Wertschöpfungskette und stellt nach TCO (Total Cost of Ownership) Gesichtspunkten das Kostenoptimum als Sollwert dar. Die Sollwerte werden durch ein Optimierungs-Solver unter vorgegeben Randbedingungen wie Stillstände, Servicelevel, Kampagnengrößen errechnet. Gegen diesen Sollwert werden die Ist-Materialströme gemessen und bei Abweichungen strukturiert gegengesteuert. Es entsteht eine mess-und steuerbare Supply Chain. Dies erhöht die Forecast- und Planungsstabilität erheblich und ist der wirkungsvollste Hebel, dem Phänomen „Firefighting“ zu begegnen und die Effizienz und Effektivität aller Assets und damit letztendlich der gesamten Value Chain maßgeblich zu steigern.

Fazit

In Zeiten des beschleunigten Wandels müssen auch grundlegende Strukturen beschleunigt umgesetzt werden. Eine Volatilität mit dem Charakter, ständig im Firefighting Modus zu laufen, ist eine inakzeptable Situation für die Unternehmen aus wirtschaftlichen Gesichtspunkten und vor allem für die Mitarbeiter, die dem tagtäglich ausgesetzt sind. Die kostbarste Ressource Mensch läuft auf Verschleiß und die Unternehmenskultur erodiert zunehmend.

Die schnittstellenübergreifende Vernetzung ist noch nicht hinreichend implementiert und das Zusammenspiel der wesentlichen, für die Performance verantwortlichen Tools und Techniken ist noch unterentwickelt.

Hier muss grundlegend an den Ursachen gearbeitet werden. Dazu gehören harmonisierte schnittstellenübergreifende Prozesse, ggf. auch über die Unternehmensgrenzen hinaus sowie valide Prozessstandards für die Ressourcenplanung und zur Steuerung geeignete Kennzahlen. Die Marktstrategie muss sich entsprechend den prozessualen Anforderungen durch Entscheidungs- und Priorisierungsregeln widerspiegeln. Der Overall Supply Chain Effectiveness Ansatz ist der Schlüssel, um dies zu erreichen. Messbare Resultate werden auf allen Ebenen sichergestellt und die Supply Chain wird plan- und steuerbar.

Die Studie „Operational Excellence bei Unternehmen der Pharma-, Medizintechnik- und Chemie-Industrie“ von Polarixpartner steht zum kostenlosen Download bereit.

Anbieter

PolarixpartnerGraf-Siegfried-Str 32

54439 Saarburg

Meist gelesen

Pioniere aus Tradition

Interview mit Peter Friesenhahn, CEO von Haltermann Carless, über die Ziele des Transformationsprogramms RACE und seine Pläne für das Unternehmen.

Radikaler Schnitt für gesundes Wachstum – CHT stellt sich neu auf

Die CHT Group gehört zu den Hidden Champions der deutschen Spezialchemie.

Schlüsselrohstoff für Industrie und Gesellschaft

Hochreines Salz besitzt für Europa strategische Bedeutung – doch der Markt ist konzentriert.

Single-Site Excellence

Interview mit Frank Wegener und Jörg Blumhoff, ESIM Chemicals, über die Wettbewerbssituation und ihre künftige Strategie im weltweiten CDMO-Markt.

Continuous Manufacturing ganzheitlich bewerten

Die Investitionsentscheidung für eine kontinuierliche Produktion bedarf einer belastbaren Wirtschaftlichkeitsrechnung entlang des gesamten Prozesses.