Vom Equipment Module zur Produktionsanlage

Der Begriff Equipment Module (EM) stammt aus der Automatisierung und steht für eine funktionale Einheit, die sich aus Armaturen, Sensoren, Apparaten und mechanischen Komponenten zusammensetzt. Diese EM können im Baukasten-Prinzip zu Units (Teilanlagen) für Biotech- und Pharma-Produktionsanlagen zusammengesetzt werden. Der modulare Aufbau solcher Anlagen führt zu einer Reihe von Vorteilen bei der Planung, Konstruktion, Automatisierung, Qualifizierung und dem Betrieb.

Der Begriff „Equipment Modules" stammt aus dem US-amerikanischen ANSI Standard „Models and Terminology" ANSI/ISA-88.01-1995 Batch control Part 1, der häufig lapidar als „ISA S88" zitiert wird. Obwohl nach IEC 61512-1 deutschsprachige Entsprechungen existieren, werden im Folgenden die geläufigen englischen Begriffe verwendet.

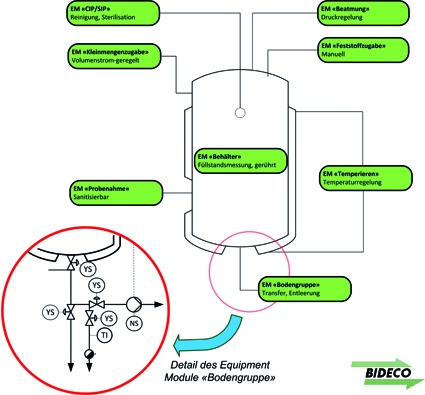

Ein EM (Technische Einrichtung) kann sich aus Control Modules CM (Einzelsteuereinheiten), wie z.B. Regeleinrichtungen, aber auch aus Apparaten (z. B. Pumpen, Filter, Wärmetauscher etc.) sowie automatisierten bzw. rein mechanischen Komponenten, wie z.B. Armaturen, Kondensatableitern und Rückschlagklappen zusammensetzen.

Entwicklung der Equipment Modules

Eine besondere Herausforderung zu Beginn der Planung eines Projektes ist es, die verschiedenen Funktionen gedanklich in kleine, von einander funktional unabhängigen Einheiten zu unterteilen, bevor diese zu wieder grösseren Teilanlagen zusammengefasst werden.Der Verfahrensingenieur hat nun die Aufgabe die EM so geschickt wie möglich zu gestalten: EM sollten einerseits möglichst unabhängige Funktionen bilden und andererseits nicht zu gross werden. Die Erfahrung des Ingenieurs ist ausschlaggebend, wenn es darum geht die optimale Lösung für das spezifische Projekt zu finden. Im Rahmen der Entwicklungsarbeit werden die Verfahrensabläufe für jedes einzelne EM durchgespielt. Hier wird beispielsweise überprüft, ob die Ventilstellungen für bestimmte Prozessschritte korrekt definiert sind. Des Weiteren werden für jedes EM so genannte States (Zustände) definiert. Diese geben darüber Auskunft, in welchem Zustand sich das entsprechende EM gerade befindet (z.B. Reinigung / CIP, Transfer von Medium). Das hygienische Design, die Sterilisierbarkeit und die Vermeidung von Toträumen werden hierbei überprüft. Diese Arbeit erfordert sowohl Detailkenntnisse wie auch einen Überblick über alle Anlagenteile.

Zeitlich betrachtet sollte die Entwicklung der EM möglichst früh stattfinden, also idealerweise zu Beginn eines Basic Design. Dadurch wird dem Team aus Planern und Betreibern die Möglichkeit gegeben, gemeinsam die funktionalen Anlagenteile durchzusprechen, kritisch zu bewerten und abschliessend freizugeben. Gleichzeitig kann diese Entwicklungsarbeit auch zur Schulung von Projekt-Mitarbeitern genutzt werden. Der Betreiber gibt seine Prozesskenntnisse an den planenden Ingenieur weiter, umgekehrt achtet der Ingenieur darauf, dass die Anforderungen an Hygiene und Sterilisierbarkeit von den Anlagen erfüllt sind. Gemeinsam hat das Projektteam das Ziel, eine ausreichende Zahl von EM zu erarbeiten.

Für eine Biotech Produktionsanlage liegt diese Zahl erfahrungsgemäss zwischen 60 und 120. Je stärker der Wille zu Vereinheitlichung in den verschiedenen Produktionsbereichen durchgesetzt werden kann, desto geringer die Anzahl der EM. Je unterschiedlicher die Anlagen sind, auf die der EM Gedanke übertragen werden soll, desto mehr EM müssen entwickelt werden.

Zusammenstellung von EM zu Units

Parallel zur EM-Entwicklung werden die Pflichtenhefte für die Units (Teilanlagen) erstellt. Eine Unit kann zum Beispiel ein Kessel zur Medien-Herstellung sein. Die Anforderungen bzw. Funktionen heissen hier z.B. Grob- und Feindosierung von Flüssigkeiten, Rühren, Temperierung, Feststoffzugabe, Beatmung, Reinigung (CIP), Sterilisation (SIP) und Transfer von Medium. Aus der Palette der zuvor entwickelten EM werden nun diejenigen ausgewählt, die diese Funktionen erfüllen. Die Auswahl und Zusammenstellung der EM erfolgt dabei lediglich auf Grund der erforderlichen Funktionen, d.h. sie ist im Normalfall unabhängig von Leistungen, Geschwindigkeiten oder Rohrleitungsdimensionen. Sind die EM ausgewählt, lassen sich RI-Schemata sehr leicht im Baukasten-Prinzip zusammensetzen. Stück für Stück wachsen die Units zusammen zu Process Cells (Anlagen) und weiter zu Areas (Anlagenkomplexe). Wichtig ist, dass eine geeignete Nomenklatur und Nummerierung, die den modularen Aufbau berücksichtigt, definiert wird.

3D-Modellierung und modulares Vorgehen

Der modulare Charakter der Anlagen zieht sich nun wie ein roter Faden durch das gesamte Projekt hindurch. Die einzelnen EM können jetzt in den unterschiedlichen Grössen (Leistung, Geschwindigkeit, Dimension) dimensioniert werden, damit die verschiedenen Prozessanforderungen der Produktionsbereiche erfüllt werden. Die räumliche Anordnung von Armaturen, Sensoren und mechanischen Komponenten sollte nach Möglichkeit immer ähnlich gestaltet werden. Gespiegelte Anlagen oder Teile davon sind zu vermeiden. Der Vorteil liegt auf der Hand: der modulare Charakter erlaubt der 3D-Planung eine vereinfachte und einheitliche Auswahl der Komponenten und einen weniger komplizierten und damit schnelleren Aufbau der Anlagen im Modell. Als Nachteil muss jedoch angeführt werden, dass bei diesem Vorgehen weniger auf die etwaige spezielle örtliche Gegebenheiten geachtet werden kann. So ist es schon vorgekommen, dass eine bestimmte Anlage bzw. Teilanlage prinzipiell mit einer geringeren Anzahl an Komponenten hätte gebaut werden können, diese jedoch komplexer realisiert wurde, um nicht den modularen Charakter zu verlieren. Die Individualisierung der Anlagen wurde schliesslich dem Konzept des modularen Designs geopfert.

Vorteile für die Automatisierung

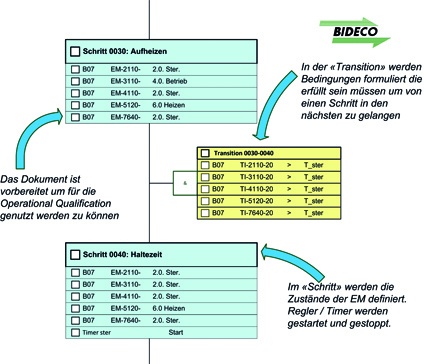

Für den modularen Aufbau der Anlagen wurden bereits Terminologien verwandt, die den Softwareingenieuren bestens bekannt sind. Es ist Aufgabe des Verfahrensingenieurs, die automatisierte Funktionalität der Anlagen in der Functional Design Specification (FDS) zu beschreiben. Dieses Dokument ist der Schlüssel zu gleich mehreren Bereichen:

- Für den Programmierer bildet es die Grundlage für den Programmcode.

- Für den Qualifizierer stellt es das zentrale Dokument für die Überprüfung der Übereinstimmung zwischen geforderter und programmierter Funktion im Rahmen der „Operational Qualifiaction" (OQ) dar.

- Für den Betreiber dient es als detaillierte Beschreibung der Anlagenfunktionen.

Bei geschicktem Aufbau des Qualifizierungs-Masterplans kann, dank des modularen Aufbaus der Anlage, erneut viel Zeit gespart werden. Anstatt die Programmierung jeder Anlage separat zu überprüfen, genügt es einzelne EM und CM zu qualifizieren. Sind diese qualifiziert, werden sie auf die anderen Units instanziert. Dabei muss lediglich überprüft werden, ob die bereits qualifizierten EM und CM tatsächlich auf der jeweiligen Unit installiert worden sind. Phasen und Operationen werden auf einzelnen Units qualifiziert und können ebenfalls instanziert werden, sofern sie identisch sind. Die Prüfung der Ein- und Ausgänge sowie sämtliche Wasserfahrten werden weiterhin für alle Units durchgeführt.

Vorteile beim Betrieb der Anlagen

Dank dem modularen, wiederkehrenden Aufbau und der Nummerierung findet sich der Betreiber schnell in seiner neuen Produktionsanlage zurecht. Bedienung, Wartung und Instandhaltung fallen ihm leichter und erfordern einen geringeren Organisationsaufwand als dies bei Anlagen mit hohem Individualisierungsgrad der Fall wäre. Dies wiederum wirkt sich positiv auf den sicheren und störungsfreien Betrieb der Anlage aus.

Biotech- und Pharma Produktionsanlagen sind ab einer gewissen Grösse nicht mehr „von der Stange" zu haben. Bei der individuellen Planung der Anlage sollte jedoch auf eine Vereinheitlichung gleicher Funktionen geachtet werden, die zu einem modularen Aufbau führen. Nicht nur die Planung lässt sich hierdurch wesentlich effizienter gestalten. Dem anfänglichen Mehraufwand für die systematische Entwicklung der Equipment Modules, wie sie Bideco für die effiziente Abwicklung von Grossprojekten im Biotech-Sektor entwickelt, stehen die vereinfachte und somit kostengünstigere RI-Erstellung, 3D-Planung, Automatisierung sowie eine schnellere Qualifizierung und ein sicherer und störungsfreier Betrieb der neunen Produktionsanlage gegenüber.