Reinraum- und Reinheitstauglichkeit bei Verpackungslinien

Die Anforderungen an medizintechnische und pharmazeutische Verpackungslinien werden immer höher, da die Produkte zunehmend unter Reinraumbedingungen verpackt werden müssen. Doch Reinraum- und Reinheitstauglichkeit sind schillernde Begriffe. Multivac evaluiert deshalb die entsprechenden Parameter für Maschinenkomponenten und den Einfluss der Verarbeitung unterschiedlicher Verpackungsmaterialien auf die Reinheitstauglichkeit ihrer Verpackungsmaschinen.

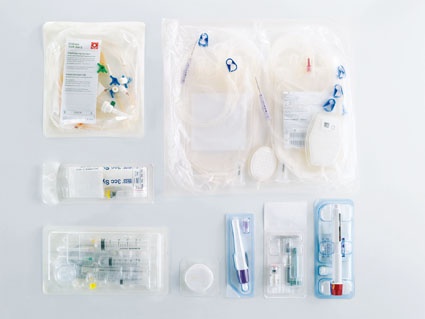

Niemand sollte aus dem Krankenhaus kränker herauskommen, als er hineingegangen ist, und schon gar nicht darf ein Patient im Krankenhaus erst richtig krank werden. Deshalb ist hochgradige Partikel- und Keimfreiheit ein absolutes Muss im Umgang mit medizintechnischen Produkten. Die Sterilität der verpackten OP-Materialien - vom Skalpell über Katheter und andere Schläuche bis zum letzten Tupfer - muss bis zur Verwendung im Operationssaal oder in der Ambulanz nahtlos sichergestellt sein.

Verpackungsspezialisten im Medizintechnik- und Pharmabereich sehen sich heute vor große Herausforderungen gestellt. So erfordert die Gewährleistung der Keimfreiheit der Produkte einen immer höheren Aufwand, da diese immer komplexer und empfindlicher werden. In vielen Fällen müssen der Verpackungsprozess oder zumindest Teilabschnitte des Prozesses unter Reinraum-Bedingungen durchgeführt werden.

Die Reinraumtauglichkeit wird deshalb zu einem immer wichtigeren Qualitätsparameter für Verpackungsmaschinen. Sie wird ergänzt durch die Reinheitstauglichkeit der Maschinen. Beide Begriffe sind keineswegs identisch, ihre scheinbare Gleichartigkeit führt indes zu vielen Missverständnissen, die bei einigen Marktteilnehmern in ihren Produktdokumentationen vermutlich durchaus gewollt sind, wie der Reinraum-Technologie-Experte Joachim Ludwig von Colandis Cleanroom Technology in Jena vermutet. Colandis berät Multivac bei der Qualifizierung der hauseigenen Verpackungsmaschinen bezüglich Reinraumtauglichkeit und Reinheitstauglichkeit. Sehr oft, so Ludwig, würde der Begriff der Reinraumtauglichkeit verwendet, um Qualitätsmerkmale zu dokumentieren, die überhaupt nicht nachgewiesen sind. So seien in Produktdokumentationen Floskeln wie „Wurde im Reinraum produziert" oder „Darf im Reinraum eingesetzt werden" oder auch „Ist aus Edelstahl" zu finden, die alle als Ausweis für angebliche Reinraum- und Reinheitstauglichkeit einer Verpackungsmaschine herhalten müssten.

Richtungweisende VDI-Richtlinie

Angesichts dieser Flut von Begriffen, die sehr großzügig, ja fragwürdig interpretiert werden, dürfen und müssen ein paar einfache Fragen gestellt werden: Warum sollte eine Maschine, in der Materialien aufeinander reiben, plötzlich weniger oder gar keine Partikel abgeben, nur weil sie im Reinraum produziert wurde? Was für ein Reinraum war das eigentlich, ein Reinraum in der Pharmazie oder eher einer in der Halbleiterindustrie? Welcher Luftreinheitsklasse entsprach der Reinraum?

Und was den sicherlich sehr empfehlenswerten Konstruktionswerkstoff Edelstahl betrifft, so muss festgehalten werden, dass trotz der guten Verarbeitungseigenschaften keine völlig gratfreie Verarbeitung möglich ist und Edelstahl auch keineswegs hundertprozentig ausgasungsfrei ist. Fazit: die Schlagworte Reinraumtauglichkeit und Reinheitstauglichkeit müssen in einer möglichst klaren Definition benutzt werden, die durch nachvollziehbare Versuche in der industriellen Praxis gedeckt ist. Für den Reinraum-Technologie-Experten Joachim Ludwig werden die Fest-legungen in der Richtlinie VDI 2083 Blatt 9.1 („Reinraumtauglichkeit und Oberflächenreinheit") diesem Fragenkomplex am besten gerecht. Ludwig fasst die Definition der Richtlinie zusammen: „Die Reinraumtauglichkeit beschreibt den Einfluss der Maschine, der Komponente oder des Materials auf den diese umgebenden Reinraum. Die Reinheitstauglichkeit beschreibt den Einfluss auf das Produkt beziehungsweise den Prozess." Die Reinraumtauglichkeit wird dabei nach einem Regelwerk der Luftreinheit spezifiziert, wobei die Partikelemission als Klassifizierungsmerkmal benutzt wird. Mit dem Begriff Reinheitstauglichkeit wird quasi das „Schmutzpotential" beurteilt, das Betriebsmittel oder reinlufttechnische Komponenten hinsichtlich des Einsatzes in Reinräumen haben. Die Reinraumtauglichkeit ist somit Bestandteil der Reinheitstauglichkeit.

Umfangreiche Tests für verschiedene Verpackungskontexte

Die für die Reinraum- und Reinheitstauglichkeit relevanten Parameter sind vor allem durch das zu fertigende Produkt und den Fertigungsprozess bestimmt. Im Falle von Verpackungslinien sind die beiden genannten Parameter in Abhängigkeit von den verschiedenen Komponenten der Linie und der jeweils verwendeten Packstoffe zu bestimmen.

Dazu hat Multivac an seinem Stammsitz in Wolfertschwenden in Zusammenarbeit mit Colandis Cleanroom Technology eine aufwändige Versuchsreihe gestartet, die sich aus umfangreichen Teilmessungen zusammensetzt. Gemessen werden die Reinheitsparameter (siehe Kasten) bei stillstehender Verpackungsmaschine, bei der Maschine in Bewegung ohne Verpackungsfolie und bei der Maschine in Bewegung mit unterschiedlichen Verpackungsfolien sowie unterschiedlichen Werkzeugen, beispielsweise für die Schneidung.

Multivac erhält durch die Tests eine umfangreiche Beratungskompetenz in Sachen Reinraum- und Reinheitstauglichkeit, die sich zum einen für die weitere Optimierung der Verpackungslinie verwenden und zum anderen natürlich auch an die Kunden im Bereich Medizintechnik und Pharma weitergeben lässt. Dazu Reinraum-Technologie-Experte Joachim Ludwig: „Bei Multivac sind die Begriffe Reinraum- und Reinheitstauglichkeit nicht im Bereich der Vermutung und Beliebigkeit angesiedelt, sondern werden durch harte, im Test gewonnene Fakten gestützt." Die Experten von Multivac werden künftig sehr präzise und konkrete Angaben machen können, wenn ein Kunde sie nach der Reinraum- und Reinheitstauglichkeit der Maschinen fragt.

________________________________________________________________________________________________________________

Parameter für Reinraum- bzw. Reinheitstauglichkeit

Die Parameter zur Bestimmung der Reinraum- und Reinheitstauglichkeit orientieren sich sehr stark an der jeweiligen Anwendung und den Umgebungsbedingungen. Im Folgenden wird an einigen Beispielen beschrieben, welche Rolle welche Parameter bei der Reinraumfertigung spielen und welche Parameter speziell für die Verpackung von Pharmaka und medizinischen Sterilgütern relevant sind.

Partikel: Die Partikelabgabe einer Maschine oder Komponente ist der zentrale Begriff, der zur Reinraum- beziehungsweise Reinheitstauglichkeit herangezogen wird. Die Partikelabgabe wird deshalb in fast allen Fällen untersucht. Die Ergebnisse lassen sich in die bekannten Luftreinheitsklassen einordnen und so eine Klassifizierung der untersuchten Betriebsmittel erreichen. Dies betrifft alle Branchen.

Keime: Keime auf Oberflächen und in der Luft werden vor allem in Bereichen der Pharmazie, Medizin, Biotechnologie und Lebensmitteltechnologie ermittelt. Die Klassifizierung ist in den GMP-Richtlinien beschrieben.

Ausgasungen: Ausgasungen sind vor allem bei der Bewertung von Materialien ein wichtiger Punkt. Der Einfluss dieser molekularen Kontaminationen wird häufig noch unterschätzt, gewinnt aber mehr und mehr an Bedeutung.

Elektrostatik: Die Elektrostatik spielt in den Bereichen eine Rolle, in denen durch elektrische Spannungen Bauteile zerstört werden können, durch elektrostatische Anziehung sich Partikel verstärkt auf Oberflächen absetzen und in explosionsgeschützten Zonen.

Strömungsverhalten: Die strömungstechnische Gestaltung von Komponenten und Maschinen ermöglicht es, kritische Komponenten so in sensiblen Bereichen einzusetzen, dass diese das Produkt strömungstechnisch nicht beeinflussen und so keine Kontaminationen auf das Produkt transportiert werden können.

Betriebszustand: Der Betriebszustand der jeweiligen Komponente beziehungsweise Maschine spielt bei deren Bewertung eine wichtige Rolle. Die Betrachtung des Betriebszustandes ermöglicht es dem Endanwender, die Ergebnisse einer Untersuchung auf Reinraumtauglichkeit mit seinen Anforderungen abzugleichen und eine Entscheidung zu treffen, ob diese vergleichbar sind.

Anbieter

Multivac Sepp Haggenmüller SE & Co. KGBahnhofstr. 4

87787 Wolfertschwenden

Deutschland

Meist gelesen

Herausforderungen und Trends in der Chemielogistik

Studie zum Erfolgsfaktor Supply Chain Management und Logistik in der Chemieindustrie 2024

Innovationen in Gefahr

Wie Kooperationen mit Industriepartnern zum Risiko für Start-ups werden können.

Hoyer gewinnt internationalen Preis für nachhaltige Logistik

Die Hoyer Group gewinnt den Hanse Globe 2024 für ihr ganzheitliches Nachhaltigkeitsmanagement entlang der globalen Lieferketten der chemischen Industrie.

IMCD: Nachhaltige Materiallösungen für Medizinprodukte

Nachhaltigkeit ist auch in der Medizintechnik unverzichtbar. Doch die Branche steht dabei vor einer doppelten Herausforderung

Bertschi eröffnet Terminal für Gefahrgutlagerung und trimodalen Verkehr

Die Bertschi Gruppe hat den Betrieb am neu fertiggestellten Antwerp Zomerweg Terminal (AZT) aufgenommen, der strategisch im größten integrierten Chemiecluster Europas liegt.