Inside Containment - Welche Containment-Technologie ist die richtige?

Welche Containment-Technologie für die jeweilige Anwendung am besten passt, lässt sich nicht pauschal beantworten. Die Pharmaexperten von io-consultants haben viele Planungs- und Realisierungsprojekte durchgeführt. Lösungen für verschiedene Produkte, wie beispielsweise Hormone, APIs oder Antikörperkonjugate, sowie verschiedene Darreichungsformen zu entwickeln, gehört zum Alltagsgeschäft des Heidelbergers Beratungsunternehmen.

Bei der Entwicklung individueller Containment-Lösungen gilt es zunächst, zusammen mit dem Kunden die Grundlagen zu ermitteln und die damit verbundenen Entscheidungen zu treffen. Nur im Zusammenspiel der Unternehmensbereiche Fabrikplanung mit Architektur und Bau, IT und Automatisierung sowie Logistik ist man in der Lage, eine ganzheitliche Fabrikplanung durchzuführen. io-consultants hat dazu eine eigene Strategie mit Prozessschritten und Maßnahmen für individuelle Containment-Lösungen entwickelt. Wichtig ist zunächst ein einheitliches Verständnis des Begriffs Containment.

Grundlagen und Prozessschritte

Zunächst das grundsätzliche Verständnis zum Thema Containment:

- Die Produktion selbst muss einen in sich geschlossenen Bereich darstellen

- Die Personen, die den Bereich betreten, müssen entsprechend den OEL (Occupational Exposure Limit) Werten vor dem Produkt geschützt werden

- Die Personen, die den Bereich verlassen, müssen entsprechend den OEL Werten von Kontaminationen befreit werden

- Die Materialien, die den Bereich verlassen, müssen entsprechend den OEL Werten von Kontaminationen befreit werden

- Die Luftführung muss so gestaltet werden, dass eine Kontamination der Außenbereiche ausgeschlossen ist

- Entstaubungsanlagen und Rückluftanlagen sollten gesondert betrachtet werden und ggf. ein eigenes Containment bilden

In einem ersten Schritt werden sämtliche notwendige Eckdaten, die auch für eine konventionelle Produktion als Basis dienen, gesammelt. Zu diesen gehören Angaben zu Batchgrößen, Produktionsschritten, Informationen zu Monoproduktion oder einer Produktion für unterschiedliche Produkte. Ebenso muss die Frage geklärt werden, ob die bestehende Produktion umgebaut werden kann oder ob es sinnvoller ist, in einen Neubau zu investieren. Die Grundlagen für ein Containment fangen zudem bei der Definition der OEL Werte der zu verarbeitenden Wirkstoffe an. Erst wenn diese bekannt sind, ist es möglich, eine Einstufung der Gefährdungsklasse und der OEB (Occupational Exposure Band) Bereiche vorzunehmen. Auf Basis dieser Einstufung können Containment-Technologien und Maßnahmen geplant und verfolgt werden.

Containment-Technologien und Formen

Im nächsten Schritt muss die Entscheidung fallen, ob in einem offenen oder geschlossenem System produziert werden soll.

Unter "offenen Systemen" verstehen Pharmaexperten Produktionen, bei denen konventionelle Produktionsmaschinen verwendet werden, die nur wenige oder keine Schutzmaßnahmen gegenüber der Umwelt besitzen. Bei offenen Systemen können somit Stäube austreten und die in den Räumen befindlichen Personen sowie den Raum selbst kontaminieren. Dementsprechend muss das Containment in vorgelagerten Schleusungsfunktionen und entsprechenden Schutzfunktionen für die Personen abgebildet werden. Der Vorteil einer solchen Variante liegt in den geringen Investitionskosten für die Produktionseinheiten. Jedoch können größere Flächen durch die jeweils vorgelagerten Schleusen entstehen. Auf jeden Fall jedoch ist mit erheblichen Dekontaminationsmaßnahmen zu rechnen.

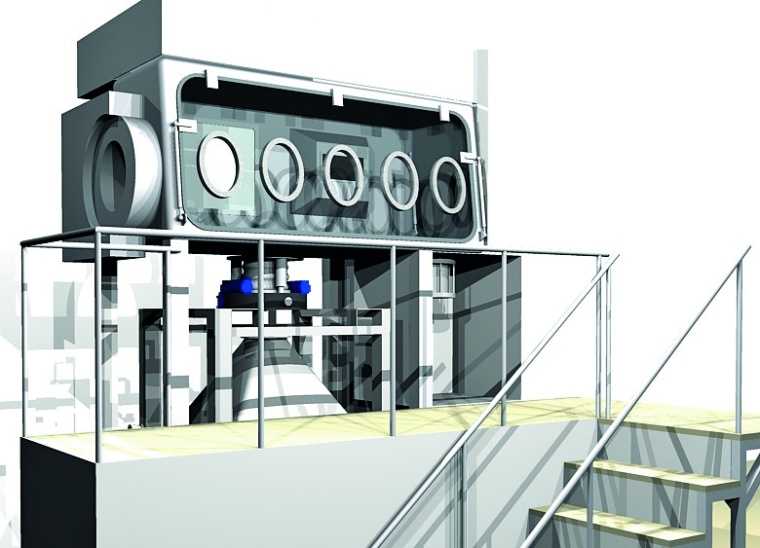

Unter "geschlossenen Systemen" werden Maschineneinheiten und Transporte sowie An- und Abdockvorgänge, die zu allen Zeiten eine Barriere zur Umwelt bilden, verstanden. Eine Kontamination der Räume und des Menschen ist nach Inbetriebnahme und Validierung auszuschließen. Hier werden Isolatoren oder andere Barriereeinheiten sowie geschlossene Containment-Maschineneinheiten eingesetzt. Transporte werden entweder durch fest installierte und geschlossene Förderungen vorgenommen oder durch entsprechende Systeme kontaminationsfrei an- und abgedockt. Die Vorteile solch einer Variante sind, dass die Reinigung einer Maschineneinheit unmittelbar nach durchgeführtem Produktionsschritt erfolgen kann. Dadurch wird eine hohe Flexibilität bei Chargenwechsel erreicht. Weder sind nach erfolgreicher Inbetriebnahme Schutzkleidung und Atemschutz noch Dekontaminationsvorgänge der außen liegenden Oberflächen notwendig. Ausnahmen bilden Havariefälle.

In einer konventionellen Produktion ist das Ziel, eine hohe Flexibilität zu erreichen und alle Produktionsschritte in getrennten Räumen durchzuführen. Insbesondere bei einer Produktion im geschlossenen System kann es sich als sehr sinnvoll erweisen, mehrere oder alle Produktionsschritte in einem Raum abzubilden. Bei io-consultants heißt dies "Ein-Raum-Konzept". Transportwege können dadurch extrem kurz gehalten werden. Dies stellt eine ideale Grundlage für luftgeführte Transporte von Produkten dar. Die Anzahl von Material- und Personalschleusen kann auf ein Minimum reduziert werden, was einen extrem geringen Platzbedarf zur Folge hat.

Um eine höhere Flexibilität bei einer Produktion mit "offenem System" zu erreichen, liegt ein Containment mit "Mehr-Raum-Konzept" nahe. Dies hat den Vorteil nach beendetem Prozessschritt und Batchwechsel eine Reinigung der Maschine und des Raumes ungeachtet der folgenden Produktionsschritte vornehmen zu können. Bei einer Monoproduktion kann dies anders aussehen.

Grundsätzlich ist ein Mix der vorgenannten Formen und Technologien möglich und muss auf den speziellen Fall untersucht werden.

Maßnahmen und Systeme

Nach der Definition der Grundlagen und der Prozessschritte sowie nach der Verabschiedung der Containment-Technologie und -Form können nun Maßnahmen und Systeme genauer ermittelt und untersucht werden. Die Maßnahmen und Systeme richten sich nun nach der OEB Einstufung.

Bei einer Produktion mit offenem System sind die möglichen Maßnahmen überschaubar. Vorrangig geht es darum, die Personen durch der Gefährdungsklasse entsprechenden Schutzkleidung und Atemluftzuführung zu schützen. Beispiele für Personal Ein- und Ausschleusung und deren Dekontamination werden erläutert. Auf Konsequenzen in der Lüftungstechnik wird hingewiesen.

Die Maßnahmen für die Produktion in geschlossenen Systemen sind deutlich vielfältiger. Kaum ein Equipment- oder Maschinenlieferant, kann es sich leisten, dem Thema Containment vorbei zu gehen. Dementsprechend ist die Vielzahl an Produkten hoch.

- Isolatoren

- Geschlossene Maschinentechnik

- Alternative Barriere Systeme

- Transporte im geschlossenen System

- Schleusungs-Systeme

- In-Prozess-Kontrolle

Praxisbeispiel

Für Pfizer Illertissen plante io-consultants eine mannlose, papierlose, vollautomatische Mono-Produktion gemäß OEB4 in einem neuen Gebäude, das Projekt Newcon Containment. Während der Planungsphase stellte man fest, dass das Produkt, für welches das Newcon Containment konzipiert war, früher auf dem Markt eingeführt werden sollte. Eine Lösung, die ihren Betrieb möglichst schnell aufnehmen konnte, war zwingend erforderlich. Das Problem konnte gelöst werden. In einem Bestandsbauteil wurde eine Containment-Produktion im offenen System mit vorhandenen Maschinen ohne Barrieremaßnahmen realisiert. Die Produktion lief in kürzester Zeit an. Die GMP-Richtlinien wurden im gesamten Projekt komplett erfüllt. Produkt und Resultat sind gleich, die Wege jedoch komplett verschieden, weil andere Bedürfnisse zu erfüllen waren.

Höhepunkt einer kontinuierlichen Entwicklung ist die Auszeichnung mit dem ISPE Award „Facility of the Year" in der Kategorie „Prozess-Innovation" sowie mit dem Award "Facility of the Year overall" für das Projekt Newcon bei Pfizer.

Fazit

Einen Königsweg gibt es nicht, dafür sind die Blickwinkel zu verschieden und der jeweils optimale Weg kann immer nur für den speziellen Fall gefunden werden.