Höchste Sicherheit bei der Verarbeitung

Biotechnologisch hergestellte Arzneimittel sind einer der bedeutendsten pharmazeutischen Trends der letzten Jahre. Vor allem in der Krebstherapie tun sich mit der Entwicklung von Antikörper-Wirkstoff-Konjugaten vielversprechende Behandlungsmöglichkeiten auf. Doch diese Medikamente sind auch hoch toxisch. Um Mensch und Produkt effektiv voreinander zu schützen, erfordert es besondere Sicherheitsvorkehrungen. Entsprechend wachsen der Bedarf und vor allem die Anforderungen an geschlossene Barrieresysteme.

In der Biotechnologie vollziehen sich bahnbrechende Entwicklungen, etwa in der Therapie von Krebs, Autoimmunerkrankungen oder seltenen Krankheiten, die nur eine kleine Patientengruppe betreffen. Ein besonders vielversprechender Forschungs- und Anwendungsbereich beschäftigt sich mit Antikörper-Wirkstoff-Konjugaten (ADC, Antibody Drug Conjugates), die einen neuen Wirkmechanismus ermöglichen, indem sie die zielgerichtete Wirkung monoklonaler Antikörper mit hochwirksamen, traditionellen Krebsmedikamenten kombinieren.

Höchste Sicherheit für Mensch und Produkt

Diese hochwertigen Biopharmazeutika koppeln bestimmte Wirkstoffe an einen Antikörper, der an eine Zielstruktur bindet, beispielsweise ein Antigen auf der Oberfläche der Tumorzelle. Auf diese Weise gelangen beispielsweise Zytostatika – natürliche oder synthetische Substanzen, die das Zellwachstum beziehungsweise die Zellteilung hemmen – wie in einem trojanischen Pferd ausschließlich ins Innere der Krebszelle und können dort sehr gezielt ihre chemotherapeutische Wirkung entfalten. Gesunde Zellen werden verschont und die Nebenwirkungen fallen deutlich geringer aus als bei den meisten anderen Krebstherapien.

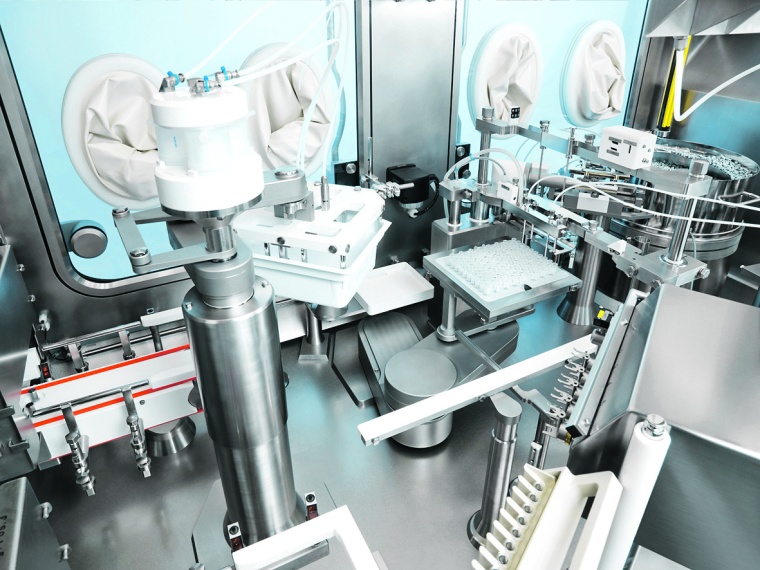

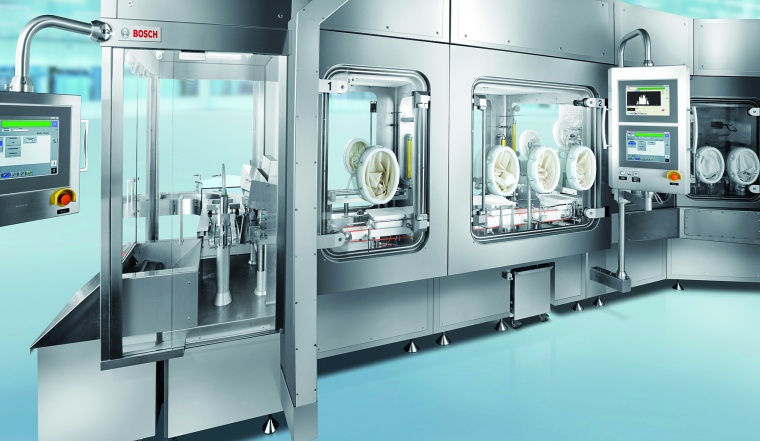

Aufgrund der höheren Komplexität dieser neuen Biologika steigen auch die Sicherheitsbestimmungen für ihre Herstellung und Abfüllung. ADCs sind besonders hochpotent und für den Maschinenbediener kritisch; umgekehrt ist der Mensch die höchste Gefahrenquelle für Produktkontamination. Vor diesem Hintergrund ist ein geschlossenes Barrieresystem (Closed RABS, Restricted Access Barrier Systems, Containment-Isolator) für diese Medikamente unumgänglich. In dem hermetisch geschlossenen System sind Bediener und Prozessbereich vollständig voneinander getrennt. Die Türen lassen sich während der laufenden Produktion nicht öffnen. Aufgrund des automatisierten Biodekontaminationszyklus können Isolatoren im Umfeld eines Reinraums der Klasse D oder C (ISO 8) betrieben werden. Darüber hinaus verfügen sie über eine eigene Prozesslüftungstechnik. Letztere sorgt einerseits für ausreichende Luftwechselraten sowie die richtigen Prozessbedingungen in Bezug auf Temperatur und Luftfeuchte, andererseits für die durchgängige Überdruckkontrolle des Prozessbereichs, was die Basis für einen aseptischen Abfüllprozess darstellt.

Eine neue Stufe der Toxizität

Hochpotente Pharmazeutika müssen zum einen gemäß der Good Manufacturing Practice (GMP), zum anderen in einer sicheren Arbeitsumgebung abgefüllt werden, die den Grundlagen von EHS (Environment, Health and Safety) entsprechen. Dabei stellen Grenzwerte sicher, dass die Gesundheit der Bediener nicht beeinträchtigt wird. Diese Grenzwerte lassen sich auf zweierlei Art darstellen: OEL (Occupational Exposure Limit) bezieht sich auf die zulässige Höchstkonzentration eines Wirkstoffes in der Luft in einer achtstündigen Schicht, während OEB (Occupational Exposure Band) die Toxizität des pharmazeutischen Wirkstoffs definiert.

Lange Zeit wurde ein OEL von maximal einem Mikrogramm pro Kubikmeter als höchstmögliche Wirkstoffkonzentration angesehen. Übertragen auf das Empire State Building in New York City würde das bedeuten, dass das gesamte Gebäude maximal dem Zwanzigstel eines Teelöffels dieses Wirkstoffs ausgesetzt sein dürfte. Noch strikter sind die Anforderungen aktuell nur bei wenigen Pharmazeutika, darunter ADCs. Hier gilt es, Wirkstoffkonzentrationen im einstelligen Nanogramm-Bereich pro Kubikmeter nicht zu überschreiten. Um die Anforderungen von GMP und Bedienersicherheit miteinander in Einklang zu bringen, bedarf es noch stringenterer Sicherheitsvorkehrungen, die sich unter anderem an den Kriterien Isolatordesign, Schleusensystem, Luftmanagement und Reinigungsprozess (Cleaning in Place, CIP und Washing in Place, WIP) festmachen lassen.

Anpassungen im Isolatordesign

Beim Isolatordesign lässt sich insbesondere im Bereich der Türdichtungen eine wichtige Sicherheitsstufe implementieren. Ein spezielles Vakuumtürsystem bietet im Vergleich zum Industriestandard der aufblasbaren Dichtungen verschiedene Vorteile. Neben mehreren statischen Dichtungen sorgt ein aktives Vakuum bei allen Produktionsbedingungen sowohl für Produkt- als auch für höchsten Bedienerschutz. Letzterer ist gerade bei lyophilisierten Produkten entscheidend, da die toxischen Wirkstoffe nur im flüssigen, nicht aber im gefriergetrockneten Zustand gebunden sind. Bricht also zum Beispiel ein lyophilisiertes Vial, stellt das eine gesundheitliche Gefahr für den Bediener dar. Sollten im schlimmsten Fall eine oder mehrere statische Dichtungen der Isolatortüren ausfallen, sorgt das aktive Vakuum weiterhin für den Schutz der Bediener – was beim Ausfall der aufblasbaren Dichtungen nicht gewährleistet ist.

Die Gratwanderung beim Druckkonzept

Die Zuführung der Behältnisse – meistens Vials, die für gefriergetrocknete Produkte eingesetzt werden – erfolgt in der Regel über einen Drehteller, der sich in einem separaten Isolatorsegment befindet. Da noch nicht mit den hochpotenten Wirkstoffen in Berührung, kann dieser mit einem höheren Druck als der toxische Füllbereich betrieben werden. Besonders kritisch ist der anschließende Füll- und Verschließbereich, in denen die Vials befüllt und lyophilisiert werden. Es darf keine Luft aus dem kontaminierten Bereich in die Umgebung entweichen. Für den Entladevorgang des Gefriertrockners und den Bördelvorgang kann der Isolator je nach Anforderung in Unterdruck versetzt werden. So lassen sich je nach Produktanforderung unterschiedliche Druckkonzepte nutzen, um gezielt auf die Anforderungen in Bezug auf GMP- (Produktschutz) sowie EHS-Aspekte (Bedienerschutz) einzugehen.

Rückluftfilter reduziert Komplexität

Bei hochpotenten Produkten ist neben der H14 Filterstufe im Isolatorplenum eine zusätzliche Filterstufe nötig: Bevor die Luft in das Isolatorplenum zurückgelangt und dieses kontaminiert, muss sie unbedingt filtriert werden. Um eine Kontamination des UDAF-Bereichs (uni-directional air flow) zu verhindern, sorgen üblicherweise Safe-Change-Filter im Technikgeschoss dafür, dass potenziell toxische Umluft gefiltert wird. Diese Vorgehensweise hat sich über viele Jahre bewährt. Doch die Filter benötigen viel Platz im Technikbereich, ihr Austausch ist sehr komplex und die Investitionskosten hoch. Zusätzlich muss die Reinigung der Rückluftkanäle erfolgen. Folglich suchen Pharmahersteller nach Alternativen.

Eine solche Alternative stellen Rückluftfilter am Point-of-Use für aseptisch-hochpotente Isolatoranwendungen dar: Sie filtern die Abluft vor und unterbinden damit die Verschleppung hochpotenter Aerosole, die zum Beispiel durch Packmittelbruch entstehen können. Durch die Integration des Rückluftfilters im Rückluftkanal des Isolators werden der Platzbedarf und die Komplexität auf ein Minimum reduziert. Das Filtersystem lässt sich vollautomatisch öffnen und schließen. Das führt zu einem besonders leichten Filterwechsel ohne zusätzliche Werkzeuge. Neben der leichten Anwendung steht aber vor allem die Sicherheit im Vordergrund: Beim Filterwechsel entsteht kein unmittelbarer Kontakt zwischen Bediener und potenziell kontaminiertem Filtermedium. Der Filter wird im geschlossenen Gehäuse ausgetauscht – ohne Risiko für Mensch und Produkt.

Je weniger Washdown desto besser

Auch der Reinigungsprozess (Washdown) der Isolatorlösung ist mit großem Aufwand verbunden. Er umfasst viele verschiedene Teilbereiche und Schritte, von denen die meisten in der Isolatorkammer noch manuell durchgeführt werden. Wo möglich, geht der Trend in Richtung (Teil-) Automatisierung. Doch diese lässt sich gerade bei Isolatoranwendungen aufgrund teilweise sehr komplexer Maschinenkonturen und vorhandener Hinterschneidungen nicht so leicht umsetzen. Hier zeigt sich ein weiterer Vorteil des Rückluftfilters: Da die hochpotenten Substanzen bereits am Point-of-Use gefiltert werden, entfällt die zusätzliche Reinigung der Rückluftkanäle mittels Washdown-Equipment. Beim Washdown der Isolatorkammer und darin befindlicher Technik geht es zum einen um die gleichmäßige Benetzung aller Oberflächen, zum anderen um den möglichst sparsamen Einsatz von Reinigungsmedien, die anschließend als Abwasser speziell gehandhabt werden müssen.

Anders sieht es bei der Außenreinigung der befüllten Behältnisse aus: Gerade bei toxischen Medikamenten wie ADCs hört der Personenschutz nicht nach der Abfüllung auf. Die verschlossenen Behältnisse können letzte Wirkstoffrückstände aufweisen, die wiederum ein gesundheitliches Risiko für alle Personen darstellen, die mit ihnen in Berührung kommen – angefangen beim Maschinenbediener, über den Logistiker bis hin zum Apotheken- und Krankenhauspersonal. Entsprechend sollten bestenfalls alle Linien für hochpotente Pharmazeutika mit einer Außenreinigungsmaschine ausgestattet sein.

Kompatibilität ist entscheidend

Der Bedarf an ADCs und anderen hochpotenten Pharmazeutika wird auch in den kommenden Jahren weiter steigen. Obwohl aktuell noch signifikante nationale und regionale Unterschiede hinsichtlich Anforderungen, Richtlinien und Umsetzung bestehen, ist eines gewiss: Auch der Bedarf an sicheren Barrieresystemen für die Verarbeitung dieser Substanzen wird global zunehmen. Bei der Wahl des geeigneten Equipments geht es neben dem Barrieresystem selbst vor allem um die Kompatibilität mit den restlichen Linienbestandteilen. Sind alle Prozesse – also vom Waschen und Sterilisieren über das Füllen und Verschließen bis hin zur Außenreinigung und Inspektion – optimal aufeinander abgestimmt, entstehen weniger kritische Stellen. Und je weniger kritische Stellen ein Prozess aufweist, desto leichter ist die Umsetzung des bestmöglichen Schutzes von Mensch und Produkt. Neben dem richtigen Equipment spielen vor allem entsprechende Schulungen der Maschinenbediener und entsprechende SOPs (Standard Operating Procedures) eine wichtige Rolle.