Hightech-Material für Energieeffizienz

Die SGL Group ist führend in der Carbon- und Graphittechnologie. Der Geschäftsbereich Process Technology (PT) hat sich zu einer wichtigen Säule im Graphitgeschäft des Konzerns entwickelt. Hier geht SGL neue Wege in Bezug auf Zielmärkte und Technologie. Im Chemieanlagenbau ist Graphit zwar eher ein Substitutionswerkstoff, jedoch aufgrund seiner besonderen Materialeigenschaften zunehmend auch „Enabler" für neuartige Anwendungen und „Optimierer" für bestehende Prozesse. Die Nachfrage nach Lösungen von SGL wächst, und zwar nicht nur in der Chemie, sondern auch in den Bereichen Photovoltaik, Metals & Mining, Energie und Pharma. Michael Reubold sprach darüber mit Frank Wittchen, Chairman der Business Unit Process Technology der SGL Group.

CHEManager: Herr Wittchen, was sind die besonderen Materialeigenschaften von Graphit und welche Vorteile bieten sie in technischen Anwendungen?

Frank Wittchen: Viele kennen Graphit z. B. als Schmiermittel. Aber nur wenige wissen, dass Graphit auch ein sehr vielseitig einsatzbarer technischer Werkstoff ist, der sich durch Korrosionsbeständigkeit gegenüber Säuren sowie hohe thermische Stabilität und Leitfähigkeit auszeichnet. Wenn andere Werkstoffe in korrosiven Umgebungen oder bei hohen Temperaturen an ihre Grenzen stoßen, fängt es für uns erst an, Spaß zu machen. Klassische Beispiele sind der Einsatz von Graphit in Anwendungen wie der Salzsäure- oder der Polysiliziumherstellung. Aber da Graphit unglaublich vielseitig ist, sind wir in der Lage, Anwendungen oder Lösungen zu schneidern, die ohne dieses Material nicht möglich wären. Ich bin der Überzeugung, dass Graphit in der Vergangenheit als Werkstoff unterschätzt wurde.

Graphit gilt als teurer Hightech-Werkstoff. Wie stellt sich da das Kosten-Nutzen-Verhältnis bei technischen Komponenten und Apparaten dar?

Frank Wittchen: SGL produziert Graphit in einem bis zu sechsmonatigen mechanisch/thermischen Prozess selbst. Wie bei Stahl gibt es bei Graphit verschiedene Qualitäten, die wir abhängig von den Anforderungen an die Endprodukte einsetzen. Im Übrigen ist Graphit gar nicht so teuer, wie die aufwendige Herstellung vermuten lässt, und die Kosten liegen in der gleichen Größenordnung wie bei Stahl. Aber es geht hier ja um spezielle Anwendungen für hochkorrosive Prozesse, bei denen Stahlanlagen in kurzer Zeit korrodieren würden. Graphit hat auch unter diesen extremen Bedingungen eine sehr lange Lebensdauer. Betrachten wir andere hochkorrosionsbeständige Werkstoffe wie Siliziumcarbid oder Tantal, dann ist Graphit sogar am wirtschaftlichsten. Das macht es für unsere Kunden bei Investitionsentscheidungen attraktiv.

Das Kosten-Nutzen-Verhältnis definiert sich also im Wesentlichen über die Lebensdauer?

Frank Wittchen: Die Lebensdauer ist ein wesentlicher Faktor. Zum anderen spielen für Anlagenbetreiber aber auch Zuverlässigkeit und Planungssicherheit eine entscheidende Rolle. Sie haben ein sicheres Produkt, welches planbar gewartet werden kann, mit dem sie also keine Überraschungen erleben.

Noch wichtiger als die lange Lebensdauer ist aber für viele Kunden, dass unsere Apparate und Anlagen auf Basis von Graphit Lösungen ermöglichen, die es beim Einsatz von anderen Werkstoffen gar nicht gäbe. Sie können z. B. in Prozessen mit hochkorrosiven Medien Wärme austauschen und zurückgewinnen. Das ist mit einem normalen Stahlwärmetauscher unter diesen Bedingungen überhaupt nicht möglich. Dadurch ergibt sich ein weiteres Element, wie Sie mit Anlagen aus Graphit eine höhere Wirtschaftlichkeit erzielen können. Somit relativiert sich der Anschaffungspreis.

Macht sich das in kurzen Amortisationszeiten bemerkbar?

Frank Wittchen: Absolut! Wir haben ein ganz wesentliches Ziel, wenn wir neue Produkte entwickeln: Der Return on Investment - ROI - soll für unsere Kunden unter drei Jahren liegen. Das ist für uns sehr wichtig. Wir wollen nicht die akademisch inter¬essante technologische Lösung ¬entwickeln, sondern eine praxistaugliche.

Sie haben Wärmetauscher angesprochen. Welche anderen verfahrenstechnischen Apparate fertigen Sie mithilfe von Graphit?

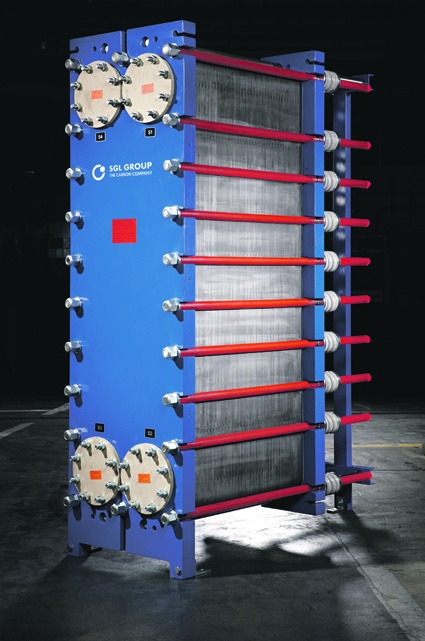

Frank Wittchen: Wir sind überall da zu Hause, wo Sie Stofftransport und -umwandlung mit korrosiven Medien finden, und das oft in einer Hochtemperaturumgebung. Unser Paradeprodukt sind Wärmetauscher. Wir haben gerade den größten Graphit-Plattenwärmetauscher der Welt auf Basis von Graphit gebaut. Kein anderer Wärmetauscher hat eine vergleichbare Effizienz. Daneben fertigen wir Rohrbündel- und Blockwärmetauscher. Dar¬über hinaus produzieren wir auch alle möglichen Formen von mit Graphit ausgekleideten Apparaten und Komponenten wie Kolonnen oder Pumpen.

Was ist die Triebkraft für die Innovationen aus Graphit?

Frank Wittchen: Wir haben intensive Diskussionen gemeinsam mit unseren Kunden, mit denen wir auf der Basis unseres Material-Know-hows unter Nutzung unserer Engineering- und Projektmanagementkompetenz praxistaugliche Produkte entwickeln. Da wir eine Wachstumsstrategie verfolgen und davon überzeugt sind, dass unsere Lösungen auch für andere Einsatzzwecke von Interesse sein können, sind wir jetzt sogar noch stärker in die Diskussion mit potentiellen Kunden außerhalb der chemischen Industrie eingetreten.

Daneben betreiben wir aber auch eigene Forschung und Entwicklung. Unsere Entwicklungsgruppe hat rund ein Dutzend Produkte in der Pipeline, die wir basierend auf spezifische Materialeigenschaften für mögliche Anwendungen entwickeln. Wir können dabei als Geschäftsbereich Prozess Technology auch auf die Fähigkeiten von rund 130 Forscher und Entwickler im SGL-Technologie- & Innovationszentrum in Meitingen zurückgreifen.

Wie sieht denn Ihre eben erwähnte Wachstumsstrategie aus?

Frank Wittchen: Im Rahmen der Wachstumsstrategie des Konzerns haben wir im Geschäftsbereich Process Technology eine Strategie entwickelt und umgesetzt, mit der unser Geschäft pro Jahr im Mittel um 10 % wächst. Wir nennen diese die 3-D-Strategie, denn wir verfolgen ein dreidimensionales Wachstum. Die erste Dimension ist globales Wachstum, d. h., alle Produkte, die wir traditionell in Europa verkauft haben, wollen wir weltweit anbieten und somit unsere globale Marktführerschaft weiter ausbauen. Der zweite Punkt sind die bereits erwähnten neuen Produkte. Und der dritte Bereich sind neue Anwendungsmärkte, in denen wir in der Vergangenheit nicht tätig waren.

Können Sie uns Beispiele für neue Produkte und neue Anwendungen nennen?

Frank Wittchen: Ein Beispiel ist die Carbon-Wärmebatterie. Da wir im Wärmetauschergeschäft aktiv sind, haben wir uns die Frage gestellt, wie wir unser Know-how auch für die Entwicklung von Wärmespeichern nutzen können, denn die Steigerung der Energieeffizienz von Industrieanlagen ist ein Markttreiber. Der Wärmespeicher arbeitet mit Phase Change Materials, kurz: PCM - und bietet die Möglichkeit, Wärme auf einem relativ hohen Temperaturniveau von bis zu über 300 °C aus einem Prozess auszuschleusen, zwischenzuspeichern und wieder in den Prozess zurückzuführen - und all das sehr schnell. Da die Wärmeleitfähigkeit von Graphit deutlich höher ist als die von Stahl, ist Graphit hierzu die ideale Lösung.

Ein anderes Beispiel ist ein Rauchgaswärmeaustauscher für Kraftwerke oder Sondermüllverbrennungsanlagen. Kraftwerksbetreiber scheuen es, die Rauchgastemperaturen unter ca. 170 °C zu senken, weil damit der Taupunkt korrosiver Bestandteile unterschritten wird. Jedoch kann man aus dem Rauchgas zusätzliche Energie zurückgewinnen, wenn man die Temperatur weiter absenkt. Aufgrund seiner Korrosionsbeständigkeit ist Graphit auch dafür die ideale Werkstofflösung.

Beide Neuentwicklungen sind also auch Beispiele für Graphit als Enabler.

Frank Wittchen: Richtig, denn Graphit macht eine andere Art der Energienutzung erst möglich. Und interessanterweise liefern wir damit eine Antwort auf eine Frage, die sich noch niemand so gestellt hat. Das ist unser Selbstverständnis: Wir wollen für unsere Kunden weiterdenken. Und das ist bei allen Produkten, die wir zuletzt entwickelt haben, der Fall. Rund zwei Drittel unserer Produkte dienen heute schon dazu, den Primärenergieeinsatz deutlich zu senken.

Graphit wird, wie Sie bereits erwähnt haben, bei der Salzsäureherstellung verwendet. Auch da müsste sich doch eine Energierückgewinnung lohnen.

Frank Wittchen: Exakt. In der Vergangenheit drehte sich bei der HCl-Synthese für uns und unsere Kunden alles um die optimale Materiallösung für diesen korrosiven und stark exothermen Prozess. Hier gibt es keine Alternative zu Graphit. Wir haben aber nun eine Technologie zur Energierückgewinnung bei der Salzsäureherstellung entwickelt. Mit unserem Ecosyn-Verfahren haben Betreiber von HCl-Anlagen nun die Möglichkeit, über 90 % der Wärme zurückzugewinnen und so an anderer Stelle den Primärenergieverbrauch und damit auch die CO2-Emissionen zu senken. Das ist umso spannender für uns, da wir in den USA derzeit eine massive Nachfrage nach HCl-Anlagen sehen.

Woher kommt dieser Nachfrageschub?

Frank Wittchen: Der Schiefergas-Boom lässt in Amerika den Bedarf an Salzsäure steigen. Normalerweise nutzt die Chemieindustrie Salzsäure ja als Ausgangssubstanz für ihre Wertschöpfungsketten. Aber Salzsäure ist in geringen Konzentrationen auch Bestandteil der Emulsion, die beim Fracking, d. h. bei der Förderung von Schiefergas benötigt wird. Das treibt die Nachfrage.

Eine Dimension Ihrer 3-D-Strategie sieht Wachstum in neuen Anwendungsindustrien vor.

Frank Wittchen: Ja, wir wollen in Industrien expandieren, in denen wir in der Vergangenheit nicht tätig waren. Ich habe das Beispiel Rauchgasreinigung genannt. In der Energieerzeugungsbranche werden wir einen wesentlich höheren Fokus setzen. Ein weiteres Beispiel ist der Phar¬mabereich. Bisher wurde oft gesagt: Graphit ist schwarz, damit kommt es nicht in Pharmaanwendungen. Aber das stimmt so nicht. Imprägnierter Spezialgraphit ist innert und setzt sich auch im Pharmabereich immer stärker durch. Der Food-Bereich ist ebenfalls interessant für uns. Ernährung und Energie sind für mich die Megatrends der nächsten 100 Jahre. Beim Thema Food gibt es sehr viele Anwendungen für Graphit, von der Düngemittelherstellung über die Trinkwasseraufbereitung bis zur Produktion von Nahrungsmitteln bzw. deren Inhaltsstoffen. Denken Sie an Phosphate, eine der Hauptkomponenten für Dünger. Diese werden aus Phosphorsäure hergestellt, und die ist korrosiv. Also liefern wir großen Phosphorsäureherstellern Equipment für deren Produktion. Je nach Qualitätsstufe wird die Phosphorsäure dann nicht nur für Düngemittel, sondern auch z. B. für die Herstellung von Lebensmitteln eingesetzt.

Meist gelesen

Chemiekonjunktur – China auf der Überholspur

Im Jahr 2024 stieg der Anteil Chinas an den globalen Chemieinvestitionen auf rund 45 %. Doch die goldenen Jahre des chinesischen Wirtschaftswunders sind vorbei.

Pioniere aus Tradition

Interview mit Peter Friesenhahn, CEO von Haltermann Carless, über die Ziele des Transformationsprogramms RACE und seine Pläne für das Unternehmen.

Vorsprung durch Forschung

Wacker baut seine Forschungsaktivitäten aus. Der Münchner Chemiekonzern hat einen zweistelligen Millionenbetrag in ein neues Biotechnology Center in der bayerischen Landeshauptstadt investiert.

Schlüsselrohstoff für Industrie und Gesellschaft

Hochreines Salz besitzt für Europa strategische Bedeutung – doch der Markt ist konzentriert.

Radikaler Schnitt für gesundes Wachstum – CHT stellt sich neu auf

Die CHT Group gehört zu den Hidden Champions der deutschen Spezialchemie.