CITplus - Die Anforderungen automatisierter Verarbeitungssysteme, der Bedarf an exakter Prozessführung und strenge Umweltauflagen erfordern präzise und zuverlässige Füllstand-Messsysteme. Durch eine verbesserte Messgenauigkeit können bspw. Schwankungen in chemischen Prozessen vermindert werden. Somit wird die Produktqualität erhöht, Kosten werden gesenkt und Chemikalienabfälle reduziert. Durch gesetzliche Bestimmungen ergeben sich strenge Anforderungen an Genauigkeit, Zuverlässigkeit und Dokumentation von Füllstand-Messtechnik. Wie verschiedene Technologien helfen, diesen Anforderungen gerecht zu werden, zeigt dieser Beitrag.

Magnetische Füllstandmessung für zuverlässige Messung von Flüssigkeiten

Magnetklappen Füllstand-Anzeiger übertragen die Position der Flüssigkeitsoberfläche magnetisch. Ein Schwimmer mit einer Reihe starker Dauermagnete befindet sich in einer Hilfssäule (Schwimmerkammer), die mit dem Behälter über zwei Prozessanschlüsse verbunden ist. Bewegt sich der Schwimmer mit dem Füllstand auf und ab, bewegt sich analog dazu eine magnetisierte Kapsel oder eine Balkenanzeige. Auf diese Weise wird die Position des Schwimmers und somit der Füllstand angezeigt.

ABB bietet Magnetklappen Füllstand-Messgeräte mit einer großen Auswahl von unterschiedlichen Schwimmermaterialien. Diese sind unter anderem für hohe Temperaturen und Drücke sowie korrosive Flüssigkeiten geeignet. Der Magnetklappen Füllstand-Anzeiger KM26 von ABB sorgt für eine sichere und zuverlässige Messung von Flüssigkeiten und lässt sich optional um Messumformer und Schalter erweitern. Die Füllstandmesser können mit magnetostriktiven Messumformern und Messumformer mit geführtem Radar ausgestattet werden. Die in 4...20 mA Ausgangssignale gewandelten Messwerte können an einen Controller oder ein Leitsystem übertragen werden.

Magnetostriktive Füllstandmesser

Magnetostriktion ist eine bewährte Technik für die sehr präzise Bestimmung der Lage des Schwimmers. Anstelle mechanischer Verbindungen verwenden magnetostriktive Messumformer die Geschwindigkeit von Torsionswellen entlang eines Drahtes, um den Schwimmer zu finden und seine Position zu übermitteln. In einem magnetostriktiven System enthält der Schwimmer eine Reihe von Dauermagneten. Ein Fühlerdraht ist mit einem piezokeramischen Sensor am Messumformer verbunden und eine Spannvorrichtung ist am anderen Ende des Sensorrohrs befestigt. Das Rohr wird entweder durch eine Bohrung in der Schwimmermitte geführt oder es befindet sich außerhalb einer nichtmagnetischen Schwimmerkammer.

Zum Auffinden des Schwimmers sendet der Transmitter einen kurzen Stromimpuls durch den Fühlerdraht und baut so über die gesamte Länge ein Magnetfeld auf. Gleichzeitig wird eine Zeitgeberschaltung aktiviert. Das Magnetfeld reagiert sofort mit dem von den Magneten im Schwimmer erzeugten Feld. Der Effekt besteht darin, dass in der kurzen Zeit, während der Strom fließt, im Draht eine Torsionskraft erzeugt wird, ähnlich einer Ultraschallschwingung oder -welle. Die Kraft fließt mit einer charakteristischen Geschwindigkeit zum piezokeramischen Sensor zurück. Wenn der Sensor die Torsionswelle erkennt, erzeugt er ein elektrisches Signal, das der Zeitgeberschaltung mitteilt, dass die Welle angekommen ist und die Zeitschaltung stoppt.

Die Zeitgeberschaltung misst das Zeitintervall zwischen Beginn des Stromimpulses und der Ankunft der Welle. Aus dieser Information lässt sich die Schwimmerposition sehr präzise bestimmen und als Füllstandsignal durch den Transmitter darstellen. Ein Vorteil dieser Technologie ist, dass die Signalgeschwindigkeit bekannt ist. Sie verhält sich zu den Prozessvariablen Temperatur und Druck konstant. Das Signal wird nicht von Schaum, Strahlabweichung oder Störechos beeinflusst. Ein weiterer Vorteil ist, dass es außer dem Schwimmer keine beweglichen Teile am Gerät gibt. In Raffinerien werden die zuverlässigen magnetostriktiven Füllstandmesser von ABB beispielsweise zur Steuerung von Hochdruck- und Hochtemperaturanwendungen erfolgreich eingesetzt.

Utraschall-Füllstandmessung für die Wasserbranche

Ultraschall-Füllstandmesser messen den Abstand zwischen Schallwandler und der Oberfläche anhand der Zeit, die ein Ultraschallimpuls benötigt, um vom Schallwandler zur Flüssigkeitsoberfläche und wieder zurückzugelangen. Die Schallgeschwindigkeit hängt vom Gasgemisch und dessen Temperatur im Kopfraum ab.

Die berührungslosen Ultraschall Füllstand-Messumformer und -Wandler von ABB liefern die erforderliche Genauigkeit für die Oberflächenschaumbedingungen beispielsweise für zahlreiche Anwendungen in der Wasser- und Abwasserindustrie. Modernste Elektronik und Software ermöglichen Messungen in Durchlaufrinnen und Wehren.

Laser-Füllstandmesser für minimale Diffusion und Strahlabschwächung

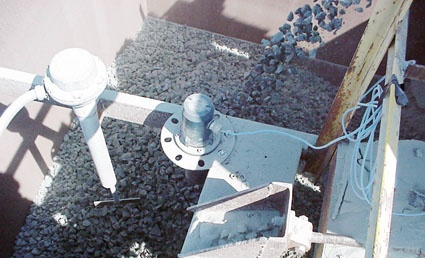

Ausgelegt für Schüttgut, Schlämme und trübe Flüssigkeiten funktionieren Laser-Füllstandmesser ähnlich wie Ultraschall-Füllstandmesser. Statt Schallgeschwindigkeit verwenden sie Lichtgeschwindigkeit. Ein Laser-Füllstandmesser oben am Behälter gibt einen kurzen Lichtimpuls auf die Oberfläche des Mediums ab, das den Impuls zurück zum Empfänger reflektiert. Eine Zeitgeberschaltung misst die verstrichene Zeit und berechnet die Entfernung. Entscheidender Vorteil ist, dass Laser fast keine Strahlverbreiterung haben (max. 0,2°) und keine Störechos erzeugen. Zudem können sie durch engste Räume geführt werden. Laser sind ideal in Behältern mit vielen Hindernissen und können Entfernungen bis ungefähr 460 Meter messen. Bei Anwendungen mit hohen Temperaturen oder hohem Druck wie zum Beispiel in Reaktorbehältern werden Laser in Verbindung mit speziellen Sichtfenstern eingesetzt, um den Messumformer vom Prozess zu isolieren. Der Laserstrahl durchdringt die Glasfenster mit minimaler Diffusion und Strahlabschwächung und hält verschiedensten Prozessbedingungen stand. Der LM80 Laser Füllstand-Messumformer von ABB bietet die Lösung für Anwendungen im Berbau, zur Messung von Füllstand in Brechern, Bestandsmessungen in Silos und Behältern sowie zur Erkennung verstopfter Schächte.

Radar-Füllstandmesser

Radarsysteme senden Mikrowellen von oben am Behälter nach unten. Das Signal reflektiert von der Flüssigkeitsoberfläche zurück und eine Zeitgeberschaltung berechnet die Entfernung zum Flüssigkeitspegel durch Messung der Laufzeit.

Eine niedrige dielektrische Konstante der Flüssigkeit kann zu Messproblemen führen. Dies liegt daran, dass die reflektierte Energiemenge bei Mikrowellenfrequenz von der dielektrischen Konstante (εr) der Flüssigkeit abhängt. Wenn εr niedrig ist, wird der Großteil der Radarenergie nicht reflektiert. Wasser (εr = 80) erzeugt eine ausgezeichnete Reflexion einer Änderung von εr.

Geführte Radarsysteme können die Lösung sein. Ein starrer Fühler oder eine flexible Kabelantenne führt die Mikrowelle vom Dach des Behälters zur Flüssigkeitsoberfläche und zurück zum Geber. Die Änderung der εr bewirkt eine Reflexion. Das geführte Radar hat einen 20 Mal höheren Wirkungsgrad als luftübertragenes Radar, weil die Führung die Energie viel besser bündelt. Unterschiedliche Antennenkonfigurationen ermöglichen Messungen zu εr = 1,4 und darunter.

Vorteilhaft dabei ist, dass die Geschwindigkeit, in der sich Radarwellen ausbreiten, von der Zusammensetzung des Gases im Kopfraum, der Temperatur oder dem Druck weitgehend unbeeinflusst bleibt. Ein Führen der Welle durch einen Fühler oder ein Kabel beseitigt Strahlverbreiterungen und Störechos von den Behälterwänden und Konstruktionen.

Die Radar-Füllstandtransmitter mit geführter Mikrowelle der MT Serie von ABB verfügen über eine IEC 61508-Zertifizierung für den Betrieb in SIL 2-Umgebungen und sind in redundanter Ausführung für SIL 3 zugelassen. Eine Funktion zur Selbstüberwachung prüft die Radare kontinuierlich auf mögliche Störungen, um verfälschte Messergebnisse oder einen Geräteausfall zu verhindern. Neben dem Einsatz in Anwendungen mit Flüssigkeiten kann die MT Serie der Radar Füllstand-Messumformer auch für die Messung von Schüttgut eingesetzt werden.

Zusammenfassung

ABB bietet ein umfangreiches Portfolio an Produkten zur Füllstandmessung. Von magnetostriktiver Füllstand-Messtechnik zu Ultraschall- und Lasertransmittern sowie geführten Radar-Füllstandtransmittern. Die Vielfalt an Materialien und Legierungen ermöglichen den Einsatz in rauen Umgebungsbedingungen wie beispielsweise bei der Verarbeitung von Säuren oder beim Einsatz in Prozessen mit extremen Temperaturen.