Ex – ohne hopp!

Explosionsschutz ist ein breites Aufgabengebiet. Dieser Artikel informiert kompakt über die Grundlagen des Explosionsschutzes und die zur Verfügung stehenden Schutzsysteme.

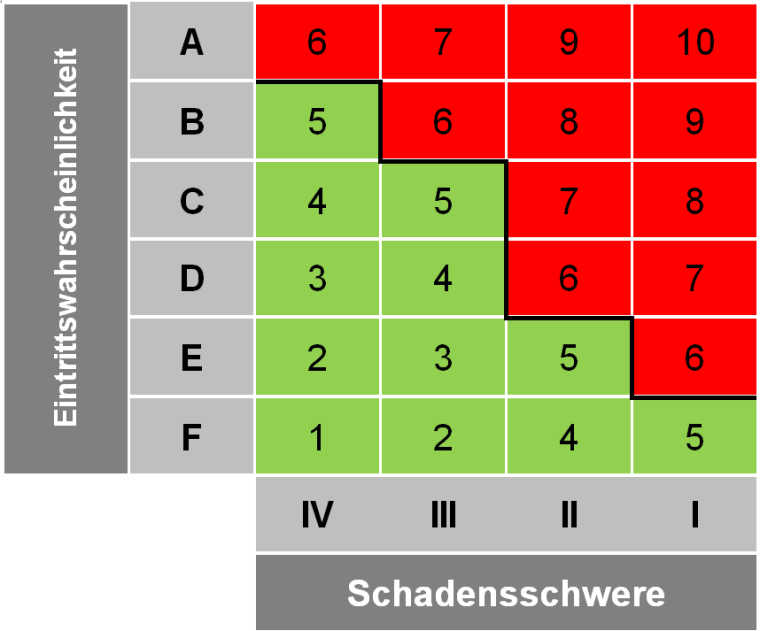

Eine systematische Risikobeurteilung bildet die Entscheidungsgrundlage dafür, ob und in welchem Umfang Schutzmaßnahmen ergriffen werden müssen. Dabei wird im ersten Schritt die Wahrscheinlichkeit des Auftretens explosionsfähiger Atmosphären sowie potentiell wirksamer Zündquellen überprüft (Klassifikation der Eintrittswahrscheinlichkeit einer Explosion gem. VDI Richtlinie 2263), bevor die Heftigkeit der Auswirkungen einer Explosion klassifiziert wird.

Beurteilung der Explosionsgefahr

A Häufiger als ein mal pro Jahr

B 1 x pro Jahr

C 1x in 5 Jahren

D 1 x in 30 Jahren

E 1 x in 100 Jahren

F 1 x in 1000 Jahren

Klassifikation der Auswirkungen einer Explosion

Schritt 2 der Risiko- und Gefahrenanalyse ist die Klassifikation der Auswirkungen einer Explosion

I

Personen

Tote Personen oder

Umwelt

Langfristige Schäden oder

Unternehmen

Mehr als 10 Mio. € Schaden oder Stillstand der Anlage für mehr als ein Jahr

II

Personen

Verletzte Personen (mehr als 3 Tage arbeitsunfähig) oder

Umwelt

Zeitlich begrenzter Schaden oder

Unternehmen

Weniger als 10 Mio. € Schaden oder Stillstand der Anlage für einige Monate

III

Personen

Leicht verletzte Personen (weniger als 3 Tage arbeitsunfähig) innerhalb des Betriebsgeländes; Beeinträchtigungen außerhalb des Betriebsgeländes oder

Umwelt

Schaden innerhalb des Betriebsgeländes oder

Unternehmen

Weniger als 2 Mio. € Schaden oder Stillstand der Anlage für einige Wochen

IV

Personen

Keine verletzten Personen

Umwelt

Keine Umweltschäden

Unternehmen

Weniger als 500.000 € Schaden oder Stillstand der Anlage für wenige Tage

Auf Basis der ersten beiden Schritte kann im Schritt 3 der Risikoanalyse eine Matrix erstellt werden, um das Gefahrenpotential einzelner Anlagenelemente darzustellen.

Beide Bewertungen werden in einer Matrix zusammengeführt. Die so ermittelten Kennzahlen geben an, ob und in welchem Maße eine Anlage bzw. ein Anlagenteil geschützt werden muss. Grün hinterlegte Felder: es sind keine Schutzmaßnahmen erforderlich. Rot hinterlegte Felder: Schutzmaßnahmen sind dringend erforderlich. Je höher die Bewertung (Zahl), desto umfangreicherer Schutz ist notwendig.

Exkurs: Wie entstehen Explosionen?

Die Grundlage einer Explosion bildet das Vorhandensein von Luftsauerstoff, einer Zündquelle, sowie eines brennbaren Stoffes. Hinzu kommt bei Staubexplosionen die Staubverteilung.

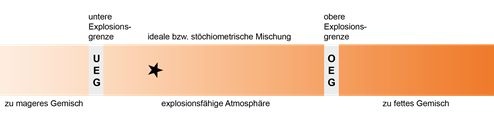

Nicht jedes Staub-Luft Gemisch ist explosionsfähig. Entscheidend ist das Mischungsverhältnis. Für jeden gängigen Staub wurden sog. Explosionsgrenzen ermittelt, innerhalb derer das Mischungsverhältnis explosionsfähig ist.

Die untere Explosionsgrenze definiert die benötigte Mindestkonzentration, um eine explosionsfähige Atmosphäre zu schaffen. Die obere Explosionsgrenze gibt an, ab wann das Gemisch zu fett ist und keine explosionsfähige Atmosphäre mehr gegeben ist.

Zusätzlich bedarf es einer wirksamen Zündquelle: Die Technische Regel für Betriebssicherheit [TRBS 2152 Teil 3, Seite 2] definiert: „Eine wirksame Zündquelle ist eine Zündquelle, die in der zu betrachtenden explosionsfähigen Atmosphäre eine Entzündung auslösen kann.“ Häufig auftretende Zündquellen sind heiße Oberflächen, elektrische Funken oder Glimmnester, die im Prozess entstehen.

Maßnahmen des Explosionsschutzes – ein erster Überblick

Organisatorische Maßnahmen

Organisatorische Maßnahmen wie die regelmäßige Wartung der Anlagenteile, eine umfassende, gründliche Reinigung aller Komponenten sowie der Produktionsstätten selbst und Schulungen des zuständigen Personals klingen selbstverständlich. Trotzdem gibt es vielerorts reichlich Verbesserungspotenzial.

Vorbeugender Explosionsschutz

Konzepte des vorbeugenden Explosionsschutzes zielen darauf ab, explosionsfähige Stäube bzw. Gase und/oder Zündquellen zu vermeiden. So soll die Wahrscheinlichkeit von Explosionen verringert werden. Zur Verfügung stehen unterschiedliche Optionen: Belüftung, Entstaubung und Reinigung von Luft und Oberflächen, Inertisierung oder der Einsatz von Funkenlöschanlagen. Aber auch wenn all diese Vorkehrungen in pharmazeutischen Anlagen getroffen wurden, ist oftmals kein zuverlässiger Schutz garantiert – nicht zuletzt aufgrund der geringen Mindestzündenergien von vielen Gasen und vor allem hybriden Gemischen.

Konstruktiver Explosionsschutz

Der konstruktive Explosionsschutz reduziert die Auswirkungen einer (nicht zu vermeidenden) Explosion und ist das zentrale, meist verwendete Konzept des Explosionsschutzes.

Durch zertifizierte Sicherheitssysteme werden betroffene Anlagenteile, Mitarbeiter und die gesamte Umgebung geschützt. Im Folgenden werden alle zur Verfügung stehenden Möglichkeiten des konstruktiven Explosionsschutzes kurz dargestellt.

Konventionelle Druckentlastung durch Berstscheiben

Bei Anlagen außerhalb von Gebäuden oder Anlagenteilen an einer Außenwand werden häufig Berstscheiben zur Explosionsdruckentlastung verwendet. Geschützt werden z. B.im Außenbereich stehende Silos, Filter und Elevatoren. Im Fall einer Explosion schützt die Berstscheibe die entsprechende Anlage indem sie den Überdruck im Behälter durch ihr Öffnen verringert und die Explosion nach außen entlässt. Da kaum ein Prozess dem anderen gleicht, gibt es unterschiedliche Berstscheibentypen die sich in Form, Material, Temperatur- und Druck-/Vakuumbeständigkeit unterscheiden. Auch hygienisch anspruchsvolle Prozesse können heutzutage mit Berstscheiben gesichert werden. Die Berstscheibe EGV HYP eines deutschen Produzenten bestand mit großem Erfolg den EHEDG (European Hygienic Engineering & Design Group) Reinigbarkeitstest. Innerhalb dieses Tests wird die In-Place Reinigbarkeit von Anlagenbauteile geprüft, um in der Praxis hygienisch einwandfreie Produkte zu erhalten.

Flammenlose Druckentlastung

Bei Anlagen innerhalb von Gebäuden sind Berstscheiben zur Druckentlastung nicht geeignet, da kein ausreichend großer Sicherheitsbereich zum Entlasten der austretenden Stäube und Flammen vorhanden ist. Dies birgt ein enormes Sicherheitsrisiko für Personen und Anlagenteile. Häufig wird dieses Problem durch Abblasekanäle, auch Entlastungskanäle genannt, gelöst. Dabei wird die sich ausbreitende Explosion über Kanäle nach Außen geleitet. Diese Methode verhindert allerdings ein prozessoptimiertes Anlagendesign und ist meist sehr kostspielig, da mit zunehmender Entfernung der Explosion vom Explosionsherd der Druck zunimmt, dem der Kanal und die Anlage Stand halten müssen. Damit steigen die (Herstell-)kosten für den Abblasekanal.

Die flammenlose Druckentlastung stellt eine wirtschaftliche und effektive Alternative dar. Verschiedene Hersteller verwenden unterschiedliche Technologien, um eine flammenlose Druckentlastung sicherzustellen.

Eine Technologie sehen wir uns genauer an: Das in Q-Box und Q-Rohr eingesetzte Spezial-Mesch-Gewebe kühlt Flammen effizient ab, sodass weder Flammen noch Druck austreten. Die für eine Explosion typische Druckerhöhung und Lärmbelästigung im Innenraum wird auf ein kaum wahrnehmbares Minimum reduziert, sodass der Schutz von Mensch und Maschine gewährleistet ist. Neben dem Spezial-Edelstahl-Mesch Filter bestehen Q-Rohr und Q-Box aus einer Berstscheibe mit integrierter Signalisierung, die das Prozessleitsystem über das Ansprechen der Berstscheibe informiert.

Explosionstechnische Entkopplung

In jeder Produktion sind einzelne Anlagenteile durch Rohrleitungen miteinander verbunden. Ziel der explosionstechnischen Entkopplung ist es, diese Rohrleitungen im Fall einer Explosion zu verschließen, um die Ausbreitung von Druck und Flammen zu verhindern und somit angrenzende Anlagenteile zu schützen. Dabei unterscheidet man zwischen aktiven und passiven Entkopplungssystemen.

Aktive Systeme nehmen über Sensoren oder Detektoren eine Explosion bereits in der Entstehungsphase war, indem sie den ansteigenden Druck oder sich bildende Flammen registrieren und das zugehörige Entkopplungsorgan, z. B. ein Quenchventil, aktivieren.

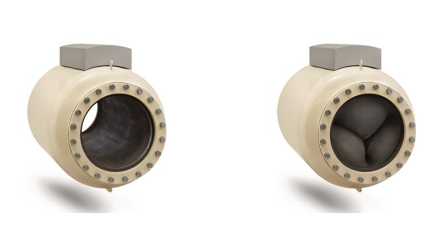

Die passive Entkopplung reagiert rein mechanisch durch ihre bauliche Beschaffenheit auf die Ausbreitung von Druck oder Druckverlust. Letzteres gilt u. a. für Rückschlagklappen. Diese werden im Normalbetrieb durch die in der Rohrleitung vorhandenen Ströme offen gehalten. Bei einer Explosion verschließt sich die Klappe durch die sich ausbreitende Druckfront und ein weiteres Ausbreiten von Druck und Flammen wird wirkungsvoll verhindert.

Explosionsunterdrückung

Neben den bereits erwähnten Methoden zählt auch die Explosionsunterdrückung zum konstruktiven Explosionsschutz. Dabei wird die Explosion bereits in der Entstehungsphase eliminiert. Möglich machen dies Detektoren, die über Sensoren Funken oder Flammen erkennen, und das sofortige Öffnen der ebenfalls an der Anlage installierten Löschmittelbehälter auslösen. Diese bringen binnen Millisekunden hochwirksames Löschmittel ein und ersticken somit die Explosion bereits im Keim. Bei Bedarf kann ein System zur Explosionsunterdrückung auch zur explosionstechnischen Entkopplung verwenden werden.

Explosionsschutz in der chemischen Industrie

Die Anwendungen in der chemischen Industrie sind so umfangreich wie in kaum einer anderen Branche, noch dazu sind die Übergänge von und zu anderen Industriesektoren fließend. Aber neben dem übergreifenden Thema „Explosionsschutz“ gibt es weitere Unterthemen, die für einen Großteil der Branche relevant sind. Dazu zählt unter anderem die Manipulation von Schutzsystemen.

Manipulation von Schutzsystemen? Ja, richtig gelesen. Schutzeinrichtungen werden außer Funktion gesetzt, elektronische Signalisierungen und Warneinrichtungen gebrückt, mechanische Elemente mit zu wenig Verbindungselementen und Schrauben gesichert. Die Ursachen hierfür sind vielschichtig und sicher nicht einfach zu ergründen.

Die Schutzsysteme der namhaften Hersteller sind daher so ausgeführt, dass ein hohes Maß an Sicherheit durch die Konstruktion vorgegeben ist und nicht manipuliert werden kann. Bpsw. sind Schraubverbindungen durch unlösbare Nietverbindungen ersetzt, Schrauben sind selbstsichernd und unverlierbar gestaltet.

Besonders bei komplexeren Komponenten wie Einrichtungen zur flammenlosen Druckentlastung ist das essenziell. Diese werden meistens in Innenräumen, aber immer in Einbaustellen verbaut, bei denen eine freie Entlastung, z. B. durch Berstscheiben, nicht möglich ist. Wenn allerdings der Teil, der die Entlastung zu einer flammenlosen macht, versagt oder Schwachstellen aufweist, hat das verheerende Folgen für die Umgebung, die dann Flamme und Druck der Explosion schutzlos ausgeliefert ist.

„Das Q-Rohr, die original flammenlose Druckentlastung von Rembe, ist genau deshalb genietet, nicht geschraubt. Schrauben können sich lösen oder aber auch leicht gelöst werden. Bei einer Niete ist beides nicht ohne weiteres möglich.“ , sagt Stefan Penno, Rembe-Geschäftsführer. „Signale, Sensoren, der Trend, so viele elektrische und so wenig manuelle Sicherheitseinrichtungen wie möglich einzusetzen, kehrt sich langsam um. Das liegt einzig und allein an der Ausfallsicherheit hochwertiger, manueller Systeme, die bei elektronischen Komponenten nie zu 100 % gegeben ist.“, so Penno weiter.

Für das Q-Rohr sprechen noch weitere Fakten: So sind die Druck tragenden Elemente flexibel miteinander verbunden, damit sie die Explosionsdruckwelle absorbieren können. „Wir haben zahlreiche Nachbauten des Q-Rohres in der täglichen Praxis gesehen, die starr verschweißt waren und bei der Druckentlastung an den Schweißnähten aufgerissen sind.“, erklärt Penno und ergänzt: „Vergleichen sie es einfach mit den Tragflächen an einem Flugzeug. Wären die fest mit dem Rumpf verschweißt, würden sie bei Turbulenzen abbrechen. Flexibel vernietet können sie Druckschwankungen abfedern und halten extremen Belastungen bestens stand.“