An erster Stelle steht die Sicherheit im Prozess

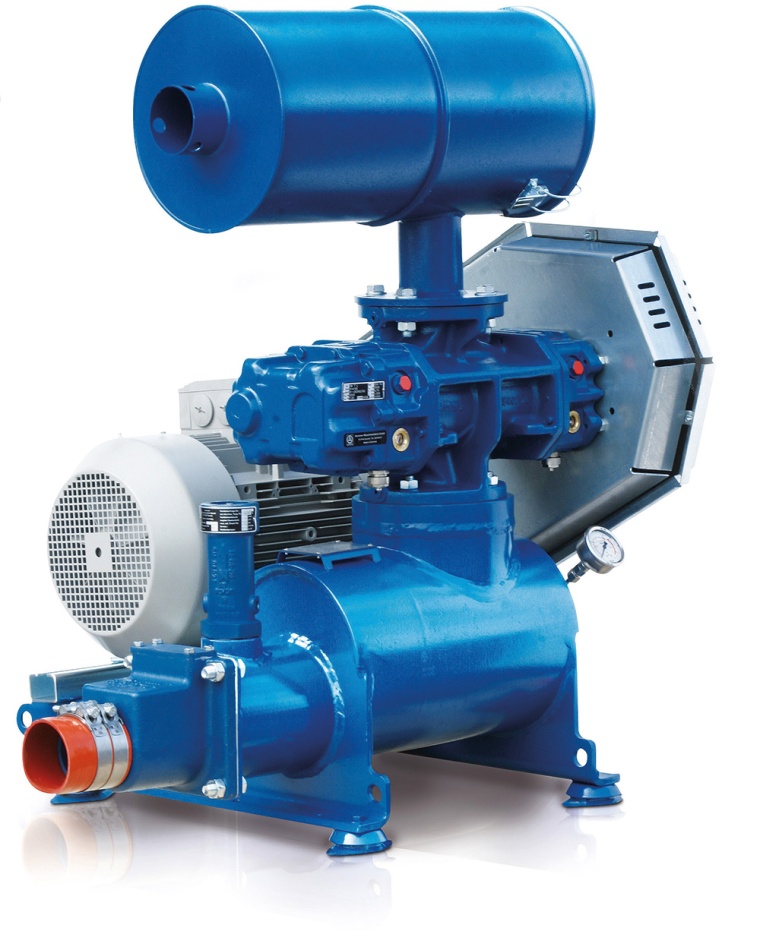

Für die Förderung von Staub und Gas gehört der Ex-Schutz innerhalb der unterschiedlichen Atex-Zonen bei der Aerzener Maschinenfabrik zur täglichen Praxis.

Brennbarer Staub, räumliche Verteilung, Sauerstoffanteil, Zündquelle und der geschlossene Behälter sind die Bausteine einer Staubexplosion und bilden das so genannte Explosions-Fünfeck. Die wechselseitigen Beziehungen der fünf Bereiche lassen sich dazu nutzen, Explosionen wirksam zu verhindern – dieses vor allem angesichts der Tatsache, dass die Verarbeitung feiner brennbarer Stäube immer das Risiko einer Staubexplosion mit sich bringt. Gerade der pneumatische Transport von Getreidemehl, Zellulose oder chemischen Grundstoffen in Pulverform hat enorme Auswirkungen auf das Explosions-Fünfeck.

Das Explosions-Fünfeck Brennstoff

Staub-Luft-Gemische sind dann explosionsfähig, wenn der Staub aus brennbarem Material besteht. Hierzu zählen neben Holz, Mehl und Zellulose auch Kakao, Kaffee, Stärke sowie anorganische Stoffe wie die Elemente Magnesium, Aluminium und Eisen. Und genau diese Grundstoffe sind auch typisch, wenn in Unternehmen pneumatische Förderanlagen im Einsatz sind, bei denen Gebläse oder Verdichter von Aerzen die kontinuierliche Versorgung der Produktion aus dem Silo heraus sicherstellen.

Geschlossener Behälter

Im Vergleich zu den klassischen Förderbändern für Schüttgüter, nutzt die pneumatische Förderung ein Rohrsystem für den Materialfluss. Hier handelt es sich im Sinne des Explosions-Fünfecks um einen geschlossenen Behälter, ohne den eine Explosion nicht möglich ist – und ohne den aber auch so ein pneumatisch angetriebener Materialstrom nicht funktionieren würde.

Staubverteilung

Die von den Gebläsen bzw. Verdichtern erzeugte Prozessluft fördert feine Stäube und Pulver mit einem im Vorfeld präzise ausgelegten Druck und Volumenstrom durch das Rohrsystem zum Ziel, dann findet im Inneren der Leitung eine Durchmischung der Förderluft mit dem Produkt statt. Die feine Verteilung fördert das Risiko einer Staubexplosion, weil sich der brennbare Stoff durch seine große Oberfläche und die maximale Verfügbarkeit von Sauerstoff sehr gut entzünden kann.

Sauerstoff

Verbrennt ein Stoff, steckt dahinter eine Oxidation. Die erfolgt bei einem Feuer recht langsam, bei einer Explosion hingegen schockartig. Beide haben gemeinsam, dass Sauerstoff notwendig ist, um sowohl ein Feuer als auch eine Explosion zu erzeugen. Sprengstoffe tragen deshalb immer ihr eigenes Oxidationsmittel. Ob Holz oder Sprengstoff: Beide benötigen eine von außen zugeführte Aktivierungsenergie, um brennen oder explodieren zu können.

Zündquelle

Was dem Holz sein Streichholz und dem Sprengstoff seine brennende Lunte, sind in der pneumatischen Förderung mechanische Reibung, elektrostatische Aufladungen oder auch heiße Funken. Sie reichen als Aktivierungsenergie häufig aus, um ein Staub-Luft-Gemisch zur Explosion zu bringen.

Einfluss der Gebläsetechnik auf das Explosions-Fünfeck

Bei der Druckförderung von Staub oder auch brennbaren Gasen lässt sich mit der Konzeption der passenden Gebläse- oder Verdichtertechnik im Grunde genommen nur an der Zündquelle des Explosions-Fünfecks ansetzen. Hierbei muss ausgeschlossen werden, dass eine zündfähige Energiequelle in das Fördermedium eingebracht wird. Dieser Fall kann z. B. eintreten, wenn aufgrund eines Defektes oder auch mangelnder Wartung Funken in der Gebläse- oder Verdichter-Stufe entstehen und diese unkontrolliert und im heißen Zustand in die Druckleitung gelangen.

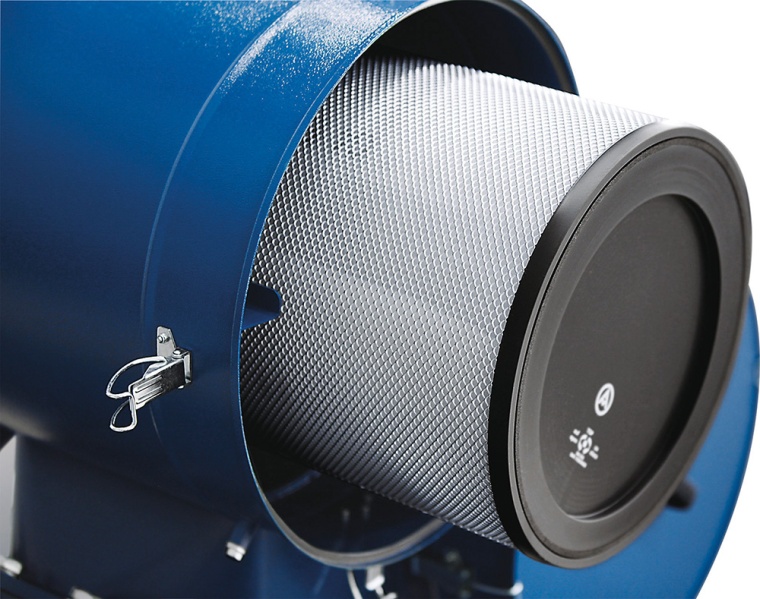

Bei den Aggregaten mit Atex-Zulassung (2014/34/EU) hat Aerzener auf überaus effektive und elegante Weise im Schalldämpfer auf der Druckseite eine Funkensperre integriert. Der Clou dieser Lösung besteht darin, dass die Funkensperre gleichzeitig als wirksamer Schalldämpfer funktioniert. Im Vergleich zu Schalldämpfern mit Dämmmaterial, eliminiert bei den Reflexionsschalldämpfern ein geschlitztes Rohrsystem den Lärm durch ein zeitversetztes Überlagern von Schallkurven. Dieses Wirkprinzip arbeitet einerseits verschleißfrei mit Blick auf das sonst erodierende, sich lösende Filtergewebe und sorgt andererseits dafür, dass sich Funken oder heiße Metallspäne durch die lange Wegstrecke im Filter totlaufen und abkühlen.

Ursache für Funken

Bei allem Anspruch an hohe Fertigungsqualität, Langlebigkeit und Betriebssicherheit lassen sich potenzielle Risiken in Ex-Schutz-Bereichen auch bei einem Gebläse nicht ausschließen. Kommt es zu einem Eintrag von Funken in die Druckleitung, resultieren diese in der Regel aus einem Defekt in der Verdichterstufe. Ein zu hohes Lagerspiel kann etwa der Grund dafür sein, dass die Drehkolben im Inneren nicht mehr mit dem definierten Luftspalt drehen, sondern zusammenschlagen und dabei Funken erzeugen. In Einsatzgebieten, die unter die Atex-Regelungen fallen, stellt die Funkensperre innerhalb der Druckschalldämpfer dann eine wirksame Maßnahme dar, den Eintrag von Aktivierungsenergie in den Materialförderstrom sicher zu unterbinden. Der Schalldämpfer zählt damit zu den reaktiven Atex-Maßnahmen, weil er zum Einsatz kommt, wenn ein Schaden bereits vorhanden ist.

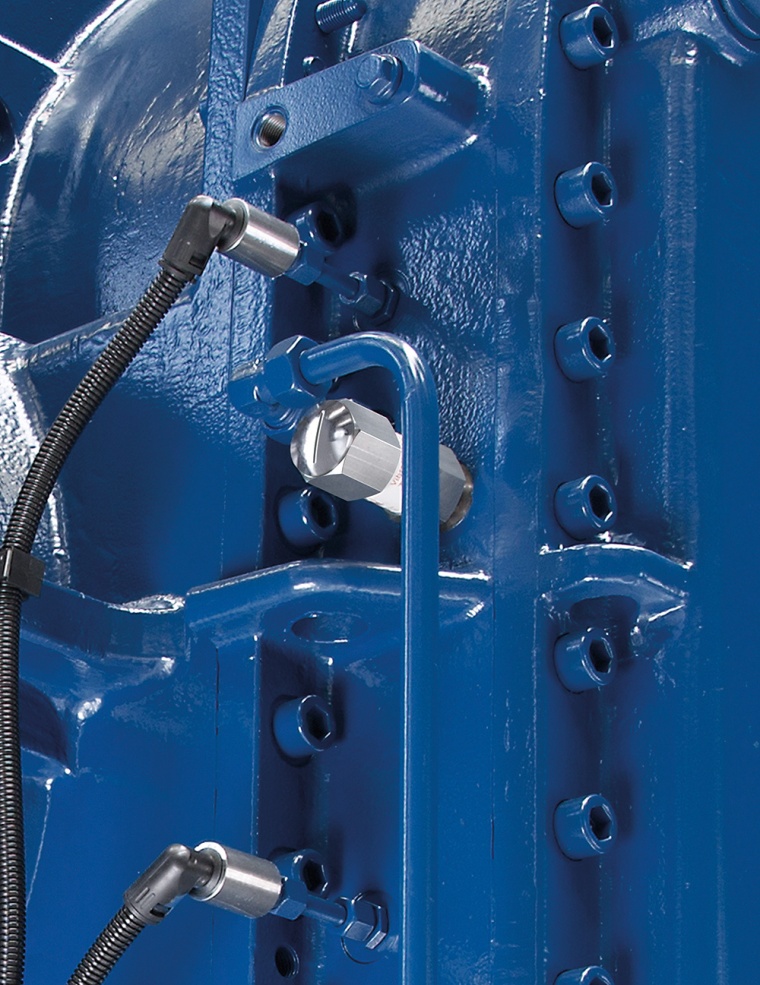

Gerade in Atex-relevanten Einsatzgebieten setzt der Gebläse- und Verichterspezialist auch Frühwarnsysteme ein, um gravierende und sicherheitsrelevante Schäden von vornherein zu verhindern. Hierbei sind es die Wirkmechanismen des Condition Monitorings, mit denen sich drohende Schäden verlässlich detektieren lassen – vor allem durch eine Schwingungsüberwachung. „Wir bieten eine Ausbaustufe über drei Ebenen an“, erklärt Christian Reimann, Produktmanager für Gebläse. Die einfachste Möglichkeit, die Schwingungen einer Verdichterstufe zu überwachen, sind spezielle Messnippel, die in der Nähe der Lagerstellen eingebaut sind. „Damit können wir die Schwingungen vor Ort punktuell messen und sich anbahnende Lagerschäden erkennen.“ Mit PCH-Sensoren als zweite Ausbaustufe geht der Hersteller den Schritt in Richtung Dauerüberwachungen. Die an den Seiten der Verdichterstufe angebrachten Sensoren messen kontinuierlich und geben dabei entsprechende 4–20 mA Signale heraus, die sich vom Leitsystem überwachen und auswerten lassen. Steht das Gebläse selbst in einer Atex-Zone, gibt es die Sensoren mit der entsprechenden Zulassung. „Unser Baukasten an Gebläselösungen ist mittlerweile so feingliedrig, dass wir unterschiedliche Anwendungen mit variierenden Atex-Anforderungen standardisiert bedienen können“, macht Reimann deutlich. „Wir haben ständig damit zu tun, brennbare Prozessgase sicher zu fördern. Der wirksame Ex-Schutz samt den daraus folgenden Atex-Anforderungen gehört bei uns deshalb zur täglichen Praxis.“

Auf Grundlage dieses umfassenden Know-hows hat Aerzen mit Sensoren von IFM auch die dritte Stufe der Zustandsüberwachung entwickelt. Mit bis zu vier Sensoren pro Verdichterstufe „können wir quasi ganz genau ins Innere schauen und feststellen, in welchem Zustand sich das jeweilige Lager befindet“, erklärt der Produktmanager. Hierzu zählt die Zustandsüberwachung von Innenringen, Pitting (lokale Materialschäden) sowie das Anschlagen des Rotors gegen die innere Gehäusewandung als Folge von thermischen Verformungen. „Durch die exakte Analyse der gemessenen Frequenzen können wir feststellen, was für ein Fehler auftritt und vor allem auch, wo er entsteht.“ Während die geschilderten Maßnahmen vor allem darauf ausgerichtet sind, den Ex-Schutz gerade bei Druckleitungen zu gewährleisten, betrachtet Aerzen auch bei der Saugförderung die Atex-Anforderungen als integralen Bestandteil einer Gebläselösung aus einer Hand.

Saugförderung von Gasen und Pulvern

Besteht beim Ex-Schutz von Druckförderanlagen das Ziel darin zu verhindern, dass Aktivierungsenergie in das Förderatmosphäre gelangt, ist bei der Saugförderung das Eindringen des Materials in das Gebläse sicher auszuschließen. Dafür finden vor allem Filtereinsätze Verwendung, die eine Barriere schaffen zwischen dem zu transportierenden Material und dem Aggregat, das in diesem Fall für den Unterdruck sorgt. Stehen die Aggregate dabei selbst in einer Atex-Zone, bedient Aerzen diese Anwendung mit Motoren unterschiedlicher Leistung sowie weiteren Komponenten mit Atex-Zulassung. „Damit machen wir für unseren Kunden den Abnahmeprozess der Gesamtanlage deutlich einfacher“, erklärt Christian Reimann. Zudem hat das Unternehmen eigene Zonentrennfilter entwickelt, die als so genannte Polizeifilter eine weitere Entkopplung zwischen vorgelagerten Prozess und Aggregat darstellen. „Kommt es zu einem Filterbruch, können wir entsprechend schnell reagieren und das Aggregat herunterfahren, bevor sich in der Verdichterstufe eine explosive Atmosphäre bilden kann.“

Sollte es nach einer Verkettung unglücklicher Umstände dennoch zur Explosion kommen, lassen sich die Auswirkungen auf die Umgebung durch den Einsatz spezieller Werkstoffe beim Bau der Verdichterstufe wirksam reduzieren. „Sind die Atex-Anforderungen und das Explosionsrisiko hoch, verwenden wir für das Gehäuse der Verdichterstufe keinen normalen Grauguss mehr, sondern spezielles Gusseisen mit Kugelgraphit.“ Diese Gusseisensorte besitzt dank des in Kugelform enthaltenen Kohlenstoffs stahlähnliche mechanische Eigenschaften. Kommt es zu einer Explosion, fliegt kein Teil durch den Raum, weil der Sphäroguss dämpfend wirkt. „Bei allem Streben nach Standardisierung, spielt gerade in Atex-relevanten Anwendungen die Sicherheit im Prozess immer noch die größte Rolle“, fasst Reimann zusammen.