Einwegbioreaktoren für die Prozessentwicklung mit Insektenzellen

Mit der Zulassung des Impfstoffes Cervarix gegen Gebärmutterhalskrebs ist das Interesse an der Kultivierung von Insektenzellen in Verbindung mit dem Baculovirus-Expressions-Vektor-System (BEVS) stark gestiegen. So werden Insektenzellen heute als potente Expressionsorganismen für komplexe Proteine und virusähnliche Partikel (VLPs) im Pharmabereich angesehen. Im Hinblick auf Zeit- und Kosteneinsparungen setzen viele Prozessentwickler dabei vermehrt auf Einwegbioreaktoren. Hier berichten wir vom vorteilhaften Einsatz des CultiFlask 50 Einwegbioreaktors für Parameteroptimierungen in Insektenzellkultur-/BEVS-basierten Prozessen sowie die Übertragbarkeit der Resultate auf einen wellendurchmischten Einwegbioreaktor.

Seit Anfang der 70-ger Jahre wird die Eignung von Insektenzellen zur Herstellung von komplexen Proteinen für Struktur- und Funktionsstudien sowie Diagnostika- und Impfstoffproduktionen in der Fachliteratur beschrieben. Die hierfür am häufigsten verwendeten Zelllinien (Sf-9, Sf-21 und BTI-TN-5B1-4, auch als High Five bekannt) stammen von zwei Schmetterlingsarten, nämlich dem Nachtfalter (Spodoptera frugiperda) und dem Kohlspanner (Trichoplusia ni). Im Rahmen von einfachen Zellproduktionen wachsen diese Zellen bei Temperaturen zwischen 27 °C und 28 °C sowie einem pH-Wert im Bereich von 6,2-6,9 bereits im Batch-Modus zu Hochzelldichten (>2 x 107 Zellen ml-1). Serumfreie Kulturmedien (z. B. Sf-900 III SFM von Gibco Invitrogen) für das Wachstum in Suspension und geeignete Kultivierungssysteme, die die Zellen nicht durch Scherstress schädigen und mit ausreichend Sauerstoff versorgen, sind die Voraussetzungen dafür.

Die Bildung eines gewünschten Zielproteins in Insektenzellen erfordert deren Infektion mit einem vorgängig erzeugten rekombinanten Baculovirusstock (vorzugsweise Autographa californica Multikapsid-Nukleopolyhedrovirus, AcMNPV). Dazu müssen die Insektenzellen in ausreichender Menge vorhanden und der exponentiellen Wachstumsphase sein. Für die Virusstockgenerierung haben sich die von Geisse [1] sowie Weber und Fussenegger [2] zusammengefassten Strategien bewährt. Die Baculoviren, die nur Invertebraten infizieren, replizieren sich in den Wirtszellen und produzieren in diesem Prozess das gewünschte Zielprotein unter Zunahme des Zelldurchmessers. Die Effizienz des Prozesses, die sich u.a. in der Höhe des Proteintiters niederschlägt, ist von einer Vielzahl von Faktoren abhängig, wobei dem Bioreaktor eine Schlüsselrolle zukommt.

Vorteilhafter Einsatz von wellendurchmischten Einwegbioreaktoren im Liter-Massstab

Für die Prozessentwicklung sowie die schnelle Produktion klein- und mittelvolumiger Produkte mit Insektenzellen werden heute immer häufiger Einweg- anstelle von Glas- oder Edelstahlbioreaktoren eingesetzt. Der Begriff Einwegbioreaktor ist auf die Kultivierungseinheit zurückzuführen, welche aus sterilem Plastematerial besteht. Unmittelbar nach Abschluss des Prozesses wird die Kultivierungseinheit entsorgt und der Bioreaktor steht somit sofort für den nächsten Ansatz zur Verfügung. Dadurch entfallen die sonst üblichen, langwierigen Reinigungs- sowie Sterilisationsprozeduren. Unter der Vielzahl der geeigneten Einwegbioreaktoren für Insektenzellen, die sich im Typ der Kultivierungseinheit, dem Energieeintrag, dem Kulturvolumen und der Instrumentierung unterscheiden [2] [3], haben sich für den Liter-Massstab wellendurchmischte Bioreaktoren wie der Wave Reaktor, der BioWave Reaktor und sein Nachfolger, der Biostat CultiBag RM (Abb. 1, a), exponiert [4] [5].

Bei diesen Bioreaktoren (maximales Kulturvolumen 500 l) wird der Stoffübergang durch die Kippbewegung der Rockerplattform bewerkstelligt. Letzteres geht mit der Induktion einer Welle, der kontinuierlichen Erneuerung der Medienoberfläche und einer blasenfreien Oberflächenbelüftung einher. Wachstum und Produktbildung lassen sich über die Entwicklung und Ausbreitung der induzierten Welle sowie den Sauerstoffübergang im Kulturbeutel (Bag) beeinflussen. Das lässt sich über die Regulierung des Kippwinkels, der Kipprate, des Füllvolumens und der Belüftungsrate steuern [6].

Geschüttelte Einwegsysteme für Screeningexperimente

Für Screeninguntersuchungen (Zellklonauswahl, Medien- und Prozessparameteroptimierungen) im Milliliter-Massstab haben sich geschüttelte, nicht instrumentierte Einweg-Erlenmeyer für tierische Zellkulturen gut etablieren können. Doch zeigten die Arbeiten der Eidgenössischen Technischen Hochschule in Lausanne und der Firma ExcellGene, dass mit dem TubeSpin-Bioreaktor (von Sartorius Stedim als CultiFlask 50 Einwegbioreaktor vertrieben) ein noch effizienteres System für das industrienahe Down-Scaling von Prozessen mit CHO-Zellen existiert [7] [8]. Das Herzstück des ebenfalls orbital geschüttelten CultiFlask 50 Einwegbioreaktors (Abb. 1, b) ist ein handelsübliches 50 ml Zentrifugenröhrchen mit integrierter PTFE-Membran im Deckel. Diese dient als Sterilbarriere und verhindert das Verdunsten von Kulturbrühe. Bei Kulturvolumina zwischen 5 und 35 mL und ausreichend hoher Schüttelgeschwindigkeit wird über die fünf im Deckel integrierten Öffnungen der notwendige Gasaustausch mit der Umgebung garantiert.

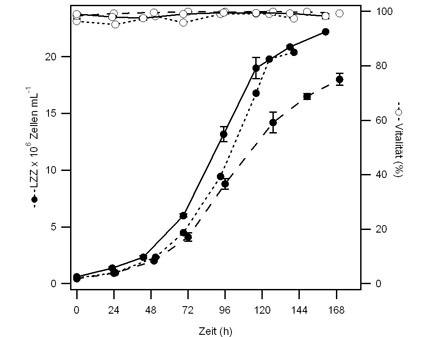

Der von uns durchgeführte Vergleich zum Wachstumsverhalten von Sf-21 Zellen im CultiFlask 50 Einwegbioreaktor, 125 und 250 ml Erlenmeyer sowie BioWave Reaktor mit 2 l CultiBag lieferte nahezu identische Wachstums- und Vitalitätsverläufe (Abb. 2) bei vergleichbarem Glukose-, Glutamin- und Glutamatverbrauch [9]. Die folgenden Studien in CultiFlask 50 Einwegbioreaktoren dienten dem Screening der optimalen Infektionsparameter (MOI = Multiplicity of Infection, TOI = Time of Infection, POH = Point of Harvest) und der Evaluierung deren Übertragbarkeit auf Erlenmeyer und BioWave Reaktoren.

Neuer Ansatz für das Screening der Produktionsparameter und das Up-Scaling

Für das Screening stand die Prozesseffizienz (hoher Titer sowie Qualität des Proteins, kurze Produktionszeit, geringer Arbeitsaufwand) bei der Expression der löslichen Fraktion der katalytischen Domäne der B-Raf-Kinase (ca. 40 kDa) im Vordergrund [10]. Sämtliche Versuche wurden mit rekombinantem Virusstock (Virusgeneration 2, 1x108 pfu ml-1) realisiert, der mit der MultiBac-Technologie der Redbiotec erzeugt worden war. Die routinemässige In-Prozess-Kontrolle beinhaltete generell die Aufnahme der Lebendzellzahl, der Vitalität, des durchschnittlichen Zelldurchmessers, des pH-Wertes sowie der Metaboliten mit entsprechenden Analysenautomaten (NucleoCounter, Cedex HiRes und BioProfile 100). Während der Virustiter mit den gängigen Assays (Cell Swelling, Plaque, End-Point-Dilution) bestimmt wurde, wurden die Proteinfraktionen mittels Dot Blot, SDS-PAGE und Western Blot analysiert.

Aus den Screeningexperimenten der Infektionsparameter in den CultiFlask 50 Einwegbioreaktoren (220 rpm, 20 ml Kulturvolumen, 27 °C) wurde eine MOI von 0,1 und eine TOI von 1 x 106 Zellen ml-1 als optimale Bedingungen für die nachfolgenden Produktionen abgeleitet. Sowohl im Erlenmeyer (110 rpm, 100 ml Kulturvolumen, 27 °C ) als auch im BioWave Reaktor (6-7,5 °, 18 rpm-30 rpm, 0,1 vvm, 1 l Kulturvolumen, 27 °C) verlief die Infektionskinetik ähnlich wie im CultiFlask 50 Einwegbioreaktor. Unabhängig vom Bioreaktor war der POH der Zeitpunkt, an welchem der grösste Proteintiter sowie der grösste durchschnittliche Zelldurchmesser detektiert wurden. Folglich überrascht es nicht, dass auch die Proteinqualität (Menge des löslichen Proteins) wie auch die -quantität, ca. 50 mg l-1, vergleichbar waren. Ein direktes Up-scaling vom CultiFlask 50 Einwegbioreaktor auf den BioWave Reaktor ist für Sf-21 Zellkultur-/BEVS-basierten Prozesse somit möglich. Gemäss unserer Abschätzungen lassen sich durch diese Vorgehensweise die Kosten für die Prozessentwicklung um mindestens 20-30 % reduzieren.

Danksagung

An dieser Stelle möchten wir Frau Dorothea Karrer und Virginia Wasem für ihren Einsatz bei den praktischen Arbeiten sowie der Kommission für Technologie und Innovation in Bern für die finanzielle Unterstützung Dank sagen.

Referenzen

[1] Pörtner R.: Animal cell biotechnology: Methods and protocols, Humana Press, Totowa, New Jersey, 489-507 (2007)

[2] Eibl R. et al. (Editors): Cell and tissue reaction engineering, Springer, Berlin, Heidelberg, 263-277 (2008)

[3] Kasper G. et al. (Editors), Bioreactor systems for tissue engineering, Springer, Berlin,

Heidelberg, 183-207 (2009)

[4] Schlaeppi, J.M. et al.: Protein Expres Purif 50,185-195 (2006)

[5] Eibl R. et al. (Editors): Cell and tissue reaction engineering, Springer, Berlin, Heidelberg, 243-244 (2008)

[6] Dutta Gupta S. und Ibaraki, Y. Plant tissue culture engineering, Springer, Dordrecht, 203-227 (2006)

[7] De Jesus M. et al.: Biochem Eng J 17, 217-223 (2004)

[8] Stettler M. et al.: Biotechnol Bioeng 95, 1228-233 (2006)

[9] Eibl R. und Eibl, D., BioProcess Int. 1, Supplement, 18-23 (2009)

[10] Ries C. et al.: Projekt Nr. 9396.1 PFLS-LS, Abschlussbericht für die KTI, Februar 2009, vertraulich

Anbieter

ZHAW - Zürcher Hochschule für Angewandte WissenschaftenCampus Grünthal

8820 Wädenswil

Schweiz

Meist gelesen

Single-Site Excellence

Interview mit Frank Wegener und Jörg Blumhoff, ESIM Chemicals, über die Wettbewerbssituation und ihre künftige Strategie im weltweiten CDMO-Markt.

Verluste, die keiner sieht

In CCUS-Projekten der chemischen Industrie wird die präzise CO₂-Messung zur Schlüsseltechnologie - Coriolis-Systeme spielen dabei eine zentrale Rolle.

Pioniere aus Tradition

Interview mit Peter Friesenhahn, CEO von Haltermann Carless, über die Ziele des Transformationsprogramms RACE und seine Pläne für das Unternehmen.

Vorsprung durch Forschung

Wacker baut seine Forschungsaktivitäten aus. Der Münchner Chemiekonzern hat einen zweistelligen Millionenbetrag in ein neues Biotechnology Center in der bayerischen Landeshauptstadt investiert.

Auf der Suche nach der richtigen Formel

Europas Stärke liegt in der Verbindung von Prozesswissen, Anwendungskompetenz und Nachhaltigkeit