Die digitale Lieferkette

Galten gestern noch Kosten, Service und Qualität als die wesentlichen Parameter im Supply Chain Management, so sind es heute Widerstandsfähigkeit, Agilität und Nachhaltigkeit.

Die Mehrfachkrisen der letzten Jahre haben die Lieferketten unter Dauerdruck gesetzt. Die Chemie- und Pharmabranche ist dabei, ihr Supply Chain Management grundlegend zu transformieren. Eben galten noch Kosten, Service und Qualität als die wesentlichen Parameter. Heute rücken Widerstandsfähigkeit, Agilität und Nachhaltigkeit in den Fokus. Das Upgrade ist auch dringend notwendig. Wenn die Lieferantennetze reißen, stehen im Durchschnitt nicht weniger als 45 % des jährlichen EBITDA eines Unternehmens auf dem Spiel.

Technologie ist ein Eckpfeiler für das Lieferkettenmanagement im Zeichen unseres „New Normal“. Durch erhöhte Rechenleistungen, Konnektivität mit Sensoren, IoT und Cloud-Technologie können heute mehr Daten als je zuvor erzeugt und verarbeitet werden. Die Umsetzung muss jedoch eingebettet in eine gesamthafte Strategie sein: digitaler, integrierter, transparenter und flexibler. Risiken können end-to-end entlang der gesamten Wertschöpfungskette transparent gemacht werden – vom Tier-1-Lieferanten bis zum Kunden. Und die Lieferantensuche wird durch neue Tools massiv beschleunigt.

Risikomanagement reloaded

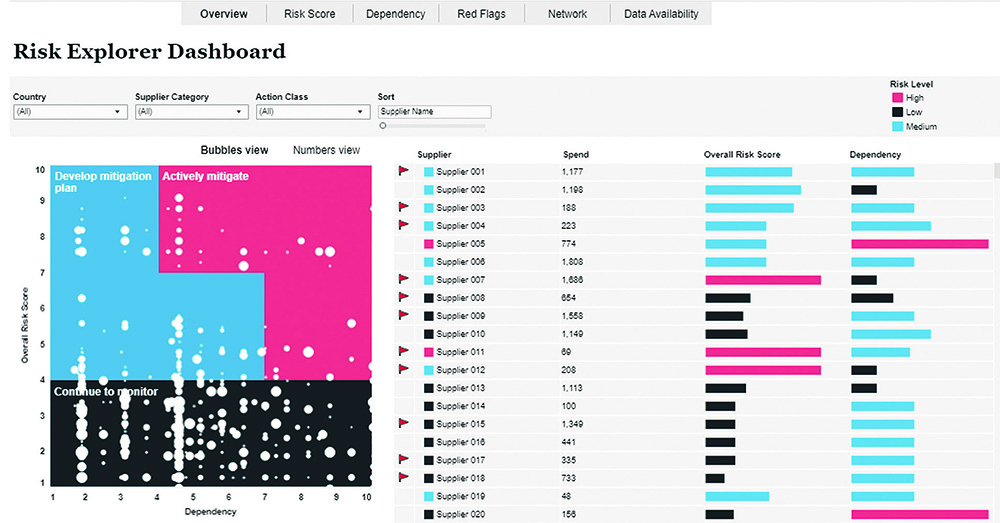

Wer seine Risiken aufdecken will, sollte nicht nur direkte Zulieferer durchleuchten, sondern eine holistische Risikoanalyse aufsetzen. Hier helfen spezielle Tools, um ein multidimensionales Bild zu entwerfen. Die Abbildung zeigt beispielhaft das Dashboard einer solchen Anwendung. Lieferanten werden darin in Blasen dargestellt, deren Größe den relativen Betrag angibt, den ein Unternehmen für jeden Lieferanten ausgibt.

Auf dem abgebildeten Zwei-Achsen-Diagramm wird der Risikograd jedes Lieferanten eingestuft. „Actively mitigate“ gilt für die Lieferanten, die das größte Risiko darstellen. Für die Lieferanten mit einem potenziell steigenden Risiko ist der „Develop mitigation plan“ vorgesehen. Mit „Continue to monitor“ werden Lieferanten eingestuft, die derzeit kein Risiko darstellen. Der rote Bereich im Dashboard zeigt an, welche Lieferanten Lieferkettenmanager dringend im Auge behalten sollten.

Auf dem Höhepunkt der Covid-19-Krise stellte ein Konzern mithilfe dieser Methodik fest, dass mehr als 100 seiner Tier-1-Lieferanten ein hohes Risiko darstellten. In zehn dieser Fälle wurde das Risiko des Lieferanten durch eine Schwachstelle verursacht, die bei einem von dessen eigenen Zulieferern begründet war.

Das Tool ermöglicht den Nutzern ebenfalls, die gelisteten Lieferanten nach Risikograd einzustufen – von der höchsten Priorität mit sofortigem Handlungsbedarf, weil ein absoluter Lieferengpass oder das Versiegen einer nicht ersetzbaren Lieferquelle droht, bis zu den Anbietern mit mittelfristigem oder ausschließlich Monitoring-Bedarf.

„Beim Lieferkettenmanagement rücken heute Widerstandsfähigkeit, Agilität und Nachhaltigkeit in den Fokus.“

Dashboard einer holistische Risikoanalyse zum Lieferkettenmanagement. Lieferanten werden darin in Blasen dargestellt, deren Größe den relativen Betrag angibt, den ein Unternehmen für jeden Lieferanten ausgibt.© McKinsey

Partnersuche beschleunigen

Viele Unternehmen haben in jüngster Zeit die Lehre gezogen, dass nur Diversifizierung wieder Stabilität in die Lieferkette bringen kann. Eine Umsetzung, die rein manuell von statten geht, kann allerdings entmutigen: Im Durchschnitt dauert es etwa drei Monate, um die Suche nach einem einzigen Lieferanten abzuschließen.

Eine neue Generation von Tools beschleunigt den Prozess der Lieferantenidentifizierung, indem sie menschliches Fachwissen mit künstlicher Intelligenz (KI) verknüpft. Der Experte beschreibt zunächst der KI das gewünschte Produkt, die Dienstleistung oder die Produktionskapazität. Auf dieser Grundlage kann ein Algorithmus (Natural Language Processing) iterativ trainiert werden, um die Lieferantenbeschreibungen aller verfügbaren Quellen zu durchforsten. Die Suchwerkzeuge filtern so mit großer Geschwindigkeit und Präzision aus einer Datenbank mit Millionen von Lieferanten in nur wenigen Stunden eine Auswahlliste.

Der Qualitätssprung zeigte sich in den ersten Wochen der Covid-19-Krise. Eine Regierung kämpfte mit Engpässen bei den Testkapazitäten. Mithilfe der KI konnte das Beschaffungsteam in weniger als einer Woche mehr als 30 Lieferanten mit hohem Potenzial auf der ganzen Welt identifizieren. Als das Team die Lieferanten auf der Auswahlliste kontaktierte, waren mehr als 70 % auch in der Lage zu liefern.

Innerhalb von zwei Wochen nach Beginn der Suche wurden neue Liefervereinbarungen getroffen, innerhalb eines Monats hatte die Organisation genügend Material für die Verdoppelung ihrer Testkapazität. Im weiteren Verlauf der Pandemie wurde die gleiche Vorgehensweise angewandt, um N95-Atemschutzmasken für medizinisches Personal und Mitarbeitende zu beschaffen.

Intelligente Tools zur Lieferantenermittlung sind nicht nur im Krisenfall ein Gamechanger. Der Ansatz verändert auch, wie Unternehmen neue Produkte entwickeln, Märkte erschließen und ihre Lieferbasis kontinuierlich optimieren.

„Neue Tools, die menschliches Fachwissen mit KI verknüpfen, beschleunigen den Prozess der Lieferantenidentifizierung.“

Roadmap für die Implementierung

Trotz der Chancen von technologischen Anwendungen halten Unternehmen häufig zu lange an überholten Verfahren fest. Langwierige Software-Implementierungen stellen ein Haupthemmnis dar. Von der Auswahl des Anbieters einer Technologie bis zur vollständigen Einführung vergehen im Durchschnitt 2,8 Jahre. Branchen mit hochkomplexen Lieferketten benötigen in der Regel vier bis sechs Jahre und 55 – 110 Mio. EUR für die vollständige Implementierung eines neuen Planungssystems.

Hier braucht es einen klar definierten, mehrstufigen Implementierungsplan. Die Roadmap räumt dem Testen und der Einführung von Funktionen, die unbedingt erforderlich sind, Vorrang ein. Und sie stellt sicher, dass ein Sprint-Tempo mit wiederholten Design- und Testrunden durchgeführt werden kann.

Ein US-amerikanisches Biotech-Unternehmen z.B. arbeitete in sechswöchigen Sprints. Am Anfang stand ein Minimum Viable Product mit Standardfunktionen. Nach jedem Sprint wurden alle Fehler in einem Protokoll gesammelt und nach Priorität bearbeitet. Die Tester gaben auch Hinweise darauf, welche Funktionen sie für die Inbetriebnahme des Systems benötigten und welche in ein Backlog aufgenommen werden konnten, um sie später im Entwicklungszyklus in Angriff zu nehmen.

Ein neu implementiertes System kann dabei noch für eine Übergangszeit parallel zum bestehenden System laufen, um sicherzustellen, dass es unter realen Bedingungen funktioniert. Sukzessive werden Verbesserungen vorgenommen, bis das alte System endgültig abgeschaltet wird – und die Zukunft des Lieferkettenmanagements beginnen kann.

Die digitale Lieferkette, konsequent und konsistent aufgesetzt, setzt für Unternehmen große Möglichkeiten frei. Während die Planungsprozesse besser werden, sinken die Risiken. Die Systeme können auf sich verändernde Bedürfnisse des Unternehmens maßgeschneidert werden. Die Lieferkette wird effizienter und widerstandsfähiger.

Autor: Julian Fischer, Partner, McKinsey & Company, München

„Die digitale Lieferkette, konsequent und konsistent aufgesetzt, setzt für Unternehmen große Möglichkeiten frei.“

Zur Person

Julian Fischer ist Partner bei McKinsey & Company in München. Nachdem er seine Masterarbeit in Supply Chain Planning bei BMW geschrieben hatte, startete er vor neun Jahren bei der Unternehmensberatung. Er berät Unternehmen aus den Bereichen Pharma, Medizintechnik und Maschinenbau zur Transformation ihres Lieferkettenmanagements. Im Fokus stehen die Implementierung fortschrittlicher Planungssysteme ebenso wie Gestaltung integrierter Prozesse und die Implementierung von neuen Organisationsstrukturen.