Der richtige Mix für die funktionale Sicherheit

Gibt es eine Möglichkeit, ein funktionsfähiges Altgerät, das keine Zulassung für den einsatz in explosiver Atmosphäre hat, weiter zu nutzen? Der Alltag der funktionalen Sicherheit liefert Antworten.

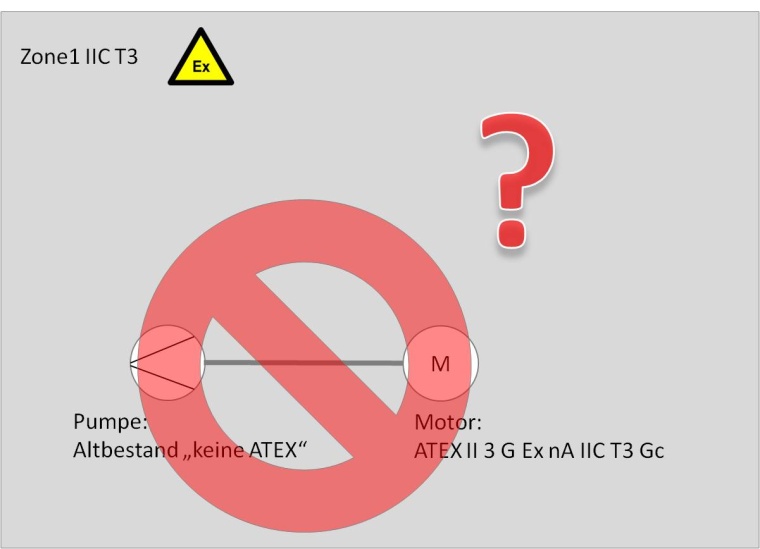

Im Rahmen einer Sicherheitsprüfung stellt ein Chemieunternehmen fest, dass einige Geräte keine ausreichende Zulassung für ihren Einsatzort besitzen: Ein Motor und eine Pumpe stehen in einem Raum der Explosionsschutzzone 1, das heißt hier tritt gelegentlich eine explosive Atmosphäre auf. Der Motor besitzt aber nur eine Zulassung für den Einsatz in Ex-Zone 2 (explosive Atmosphäre tritt nur selten und kurzzeitig auf). Die bereits in die Jahre gekommene Pumpe verfügt über gar keine Ex-Zulassung.

Die Marschrichtung zur Lösung des Problems geben die entsprechenden Sicherheitsrichtlinien vor, in diesem Fall sind das VDI/VDE 2180-6 sowie die Empfehlungen aus Namur NE 138.

Schritt 1: Zündquellenbewertung der Pumpe

Zunächst braucht es Klarheit über die Eignung der Pumpe für den Einsatz in explosionsgefährdeten Zonen. Dafür ist eine mechanische Zündquellenbewertung nötig. Wenn im Rahmen dieser Prüfung Zündquellen ausgeschlossen werden können, dann wäre die Pumpe auch in Zone 1 einsetzbar.

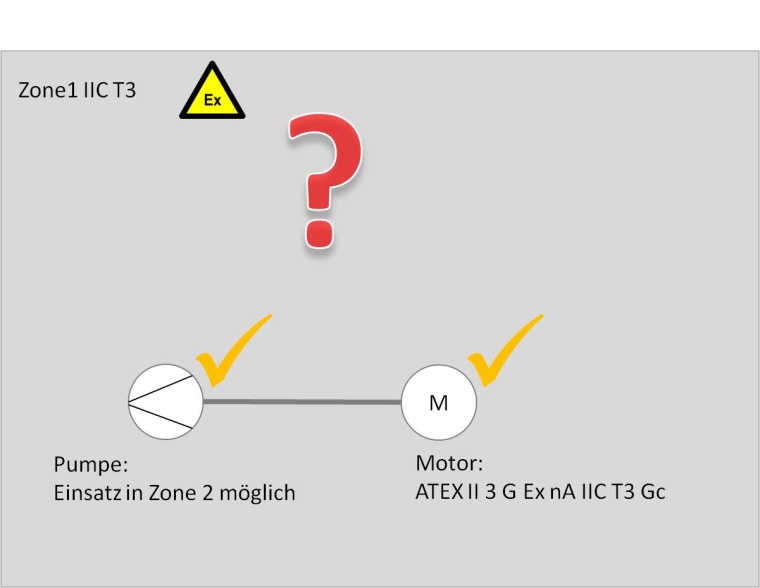

Geschulte Experten für Prozesssicherheit sind nötig, um anhand von Bauzeichnungen, Materiallisten etc. die Pumpe unter die Lupe zu nehmen. Maßgebend für die Bewertung ist die Normenreihe DIN EN 13463, die 13 mögliche Zündquellen auflistet, darunter inwiefern sich Oberflächen erhitzen, ob die Pumpe mechanische Funken erzeugt oder ob sie sich elektrostatisch auflädt. Das Ergebnis der Bewertung in unserem Fall: Die Pumpe ist nur eingeschränkt für den Einsatz in explosiver Atmosphäre geeignet. Zone 2 wäre möglich, nicht jedoch Zone 1.

Schritt 2: Zonenreduzierung mit Prozessleitsystem?

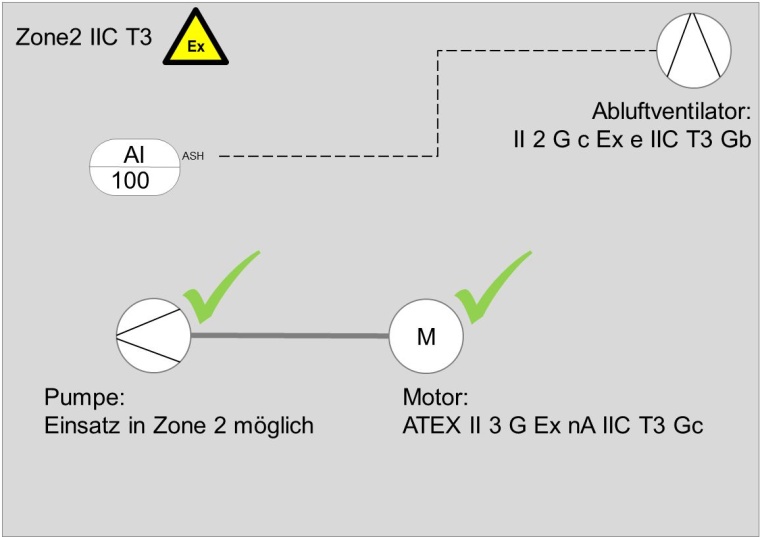

VDI/VDE 2180-6 bietet eine weitere Möglichkeit an, um die Pumpe und den Motor möglicherweise doch noch sicherheitskonform einsetzen zu können: Nicht die Geräte passen sich an den Raum an, sondern der Raum an die Geräte. Die Einordung des umgebenden Raums könnte durch entsprechende Maßnahmen von Explosionsschutzzone 1 auf 2 reduziert werden. Zone 2 ist dadurch charakterisiert, dass eine explosive Atmosphäre nur selten und kurzzeitig auftritt. Das eröffnet die Möglichkeit, die Raumluft mit Hilfe des Prozessleitsystems zu überwachen und gegebenenfalls Gegenmaßnahmen einzuleiten, um zu verhindern, dass es überhaupt zu einer explosiven Atmosphäre kommt. Bevor diese auftritt kann beispielsweise ein Abluftventilator aktiviert werden, der die entsprechenden Gase absaugt. Auf diese Weise wäre die explosive Atmosphäre höchstens kurzzeitig vorhanden und eine Einordnung in Zone 2 wäre möglich.

Welche Anforderungen stellt für diesen Fall der Zonenreduzierung die Richtlinie VDI/VDE 2180-6? Gefordert wird eine „hochverfügbare PLT-Überwachungseinrichtung". Doch was zunächst nach einem einfachen Lösungsweg klingt, ist bei näherer Betrachtung kaum in der Praxis zu realisieren. Das Problem ist, dass die Kriterien für ein hochverfügbares Prozessleitsystem nur sehr schwer sicherzustellen sind. Beispielsweise muss die „ständige betriebliche Verwendung" gewährleistet sein. Doch wer kann schon garantieren, dass das Prozessleitsystem tatsächlich jederzeit funktioniert und nicht im entscheidenden Moment versagt und so zu einem fatalen passiven Fehler führt? Diese Lösung scheidet deshalb häufig aus.

Schritt 3: Zonenreduzierung mit Gefährdungsbeurteilung?

Wer die Richtlinie VDI/VDE 2180-6 oberflächlich liest, der kann bei der Suche nach einem Lösungsweg leicht einen wichtigen Aspekt übersehen: Pauschale Aussagen über Zonenreduzierungen sind immer zu hinterfragen. Eine Gefährdungsbeurteilung ist unbedingt notwendig. Diese Möglichkeit ist leider nicht an zentraler Stelle in der Norm zu finden, sondern klingt eher in Nebensätzen an.

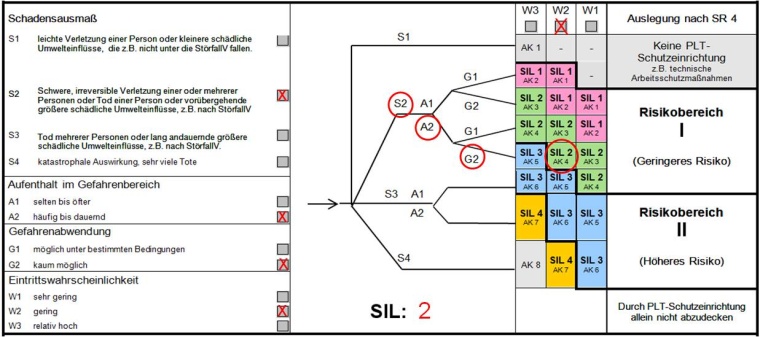

In der VDI/VDE2180-6 gibt es verschiedene Indikatoren, um die Eintrittswahrscheinlichkeit und das Schadensausmaß einer Explosion zu ermitteln, gestaffelt zum Beispiel nach der Schwere möglicher Verletzungen und der Aufenthaltsdauer von Personen im Gefahrenbereich. Die Norm gibt dabei teilweise etwas zu pauschale Empfehlungen. So steht beispielsweise in VDI/VDE2180-6: „Im Fall einer Explosion ist stets mit hohem Schadensausmaß zu rechnen, die von Verletzten bis zu Toten reicht." Davon sollte man sich nicht allzu sehr beeindrucken lassen, wenn man die Schwere des möglichen Schadens bewertet. Es könnte durchaus sein, dass ein Prozess in einem komplett abgeschirmten Bunker stattfindet und es deshalb keinerlei Kontakt zu Personen gibt. Ein hohes Schadensausmaß ist dann nicht realistisch. Bei unserem Beispiel ist dies aber nicht der Fall.

Abbildung 4 zeigt wie das Ergebnis der Gefährdungsbeurteilung im konkreten Beispiel aussieht: Es ist nötig, einen SIL2-Kreis aufzubauen.

Die Lösung der Aufgabe: SIL2-Kreis schafft Bedingungen der Zone 2

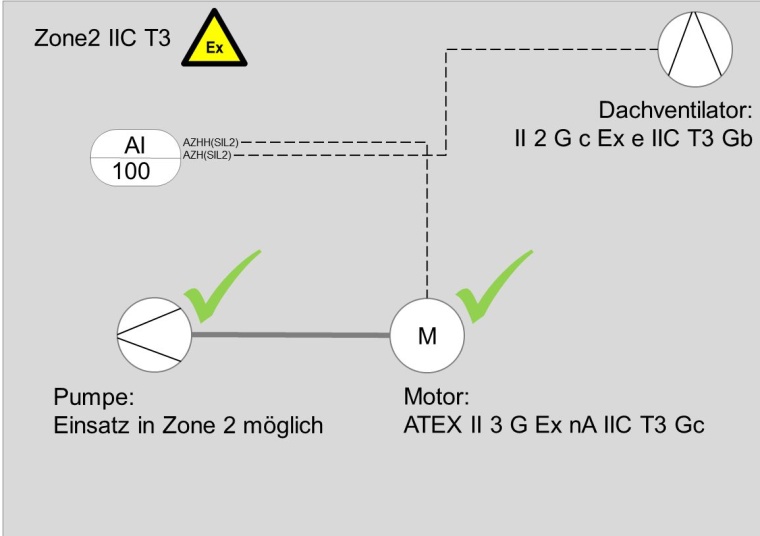

Wie könnte dieser SIL2-Kreis aussehen? Ein SIL2-Sensor misst die Konzentration der explosionsfähigen Gase in der Atmosphäre. Noch bevor die Atmosphäre gesättigt ist, saugt ein Dachventilator die Raumluft ab und verhindert so, dass es zu einer Explosion kommen kann. Im Unterschied zur vorherigen Lösungsvariante sorgt eine 2. Eskalationsstufe dafür, dass die funktionale Sicherheit auch dann gewährt bleibt, wenn der Dachventilator zum Beispiel aufgrund eines Stromausfalls nicht aktiviert wird und die Konzentration des explosiven Gases weiter steigt. Die Steuerungseinheit schaltet in diesem Fall den Pumpenmotor aus und der gesamte Prozess kommt zum Stillstand. Eine potentielle Zündquelle wird damit ausgeschlossen.

Mit Hilfe dieses Sicherheitssystems ist die Aufgabe gelöst: Pumpe und Motor können unter diesen Umständen normenkonform eingesetzt werden - vorausgesetzt sämtliche Sensoren, Steuerungselemente und Aktoren dieses in Abbildung 5 dargestellten Systems erfüllen SIL2-Standard.

Auch wenn diese Lösung einleuchtend klingen mag: Der Weg dorthin ist alles andere als banal. Der Teufel steckt wie so oft im Detail. Da sind zum einen die Richtlinien selbst, die nicht immer die Klarheit haben, die man sich als umsetzungsorientierter Ingenieur wünschen würde. Erfahrung im Umgang mit den Richtlinien ist deshalb sehr wichtig. Entscheidend ist aber vor allem eines: Dass Fachleute aller relevanten Fachrichtungen Hand in Hand arbeiten: Von der Bewertung einzelner Geräte über die Beurteilung von Risiken bis zur Einrichtung von Sicherheitssystemen müssen alle Schritte ineinandergreifen. Nur so kommt eine sattelfeste Lösung zustande, die im Ernstfall auch vor Gericht Bestand hat.

Anbieter

InfraServ GmbH & Co. Gendorf KGChemiepark Gendorf

84508 Burgkirchen

Deutschland

Meist gelesen

Pioniere aus Tradition

Interview mit Peter Friesenhahn, CEO von Haltermann Carless, über die Ziele des Transformationsprogramms RACE und seine Pläne für das Unternehmen.

Auf der Suche nach der richtigen Formel

Europas Stärke liegt in der Verbindung von Prozesswissen, Anwendungskompetenz und Nachhaltigkeit

Single-Site Excellence

Interview mit Frank Wegener und Jörg Blumhoff, ESIM Chemicals, über die Wettbewerbssituation und ihre künftige Strategie im weltweiten CDMO-Markt.

Radikaler Schnitt für gesundes Wachstum – CHT stellt sich neu auf

Die CHT Group gehört zu den Hidden Champions der deutschen Spezialchemie.

Vorsprung durch Forschung

Wacker baut seine Forschungsaktivitäten aus. Der Münchner Chemiekonzern hat einen zweistelligen Millionenbetrag in ein neues Biotechnology Center in der bayerischen Landeshauptstadt investiert.