Die Geschichte der chemischen Technologie, der Prozesstechnik oder Verfahrenstechnik - eine Leitschnur für den Leser.

Die Prozesstechnik ist das Denken in Abläufen, unterstützt durch technische Hilfsmittel, in einfachsten Fällen das Feuer oder ein Topf. Sie begleitet den Menschen schon seit der Steinzeit und diente z. B. zur Bereitung von Nahrungsmitteln oder bei kulturellen Handlungen.

Die Anfänge (3500 v.Chr.–1600)

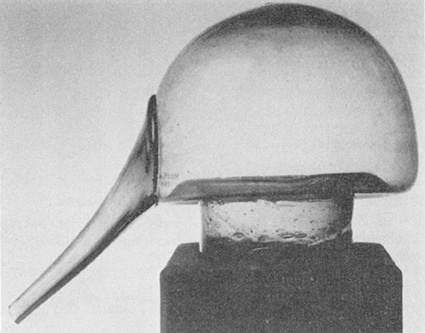

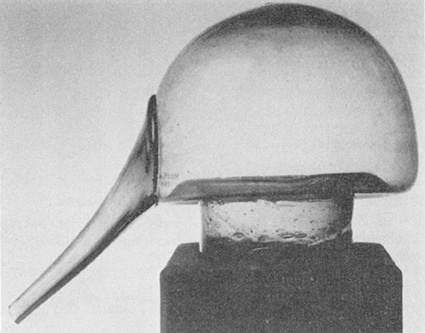

Eindrucksvoll sind z. B. die Malereien in den Höhlen von Lascaux oder die hohe Anzahl an Tonscherben aus frühen Hochkulturen. Ohne Übertreibung kann gesagt werden, dass die Prozesstechnik ein wichtiger Treiber der kulturellen und technischen Entwicklung der Menschheit war und ist. Prozesse wie Metallschmelzen oder Glasblasen wurden in den frühen Hochkulturen entwickelt und kumulierten sich in der griechisch-ägyptischen Metropole Alexandria, aus der die ersten ausführlichen Überlieferungen stammen. Handwerkliche Fähigkeiten trafen dort auf neue Materialien wie Glas, Papyrus oder Duftstoffe aus der gesamten Welt und wurden unterstützt durch Neugier und Tatendrang in einem relativ freien, gesellschaftlichen Klima.

In Alexandria wurde das Wissen der bekannten Welt gesammelt, weiter entwickelt und für die Nachwelt überliefert. Nach der Teilung des römischen Reiches zum Ende des 4. Jh. n Chr. wurde das Prozesswissen auch in Bagdad, Damaskus oder Teheran lebendig gehalten. Zur Zeit der Kreuzzüge gelangte das Wissen nach Mitteleuropa über Spanien (Toledo) und Süditalien (Salerno). Im Mittelalter wurden in Mittel- und Westeuropa die Techniken für Heilmittel in den Apotheken sowie im Hüttenwesen und der Metallverarbeitung verfeinert. Im ausgehenden Mittelalter bildeten sich frühindustrielle Formen aus wie eine „Textilindustrie“ in Italien, Flandern oder England sowie eine „Montanindustrie“ mit weit entwickeltem Hüttenwesen in Deutschland und dem heutigen Polen. Die hohe Nachfrage führte zur „nachhaltigen“ Holzwirtschaft durch die systematische Nutzung der Wälder für Holzkohlegewinnung. Weit entwickelte Organisationsformen finden wir auch in der Dreifelderwirtschaft oder der gemeinsamen Wasser- und Wegewirtschaft in den Alpen.

Wissenschaft und Industrie (1600–1850)

Mit der Erfindung des Buchdrucks mit beweglichen Lettern durch Johannes Gutenberg Ende des 15. Jh. war es möglich, schnell Wissen zu erfassen und zu verbreiten. Der Aufschwung lokaler Sprachen ging mit der Verbreitung des technischen Wissens einher. Bekannte Namen wie Hieronymus Brunschwig, Georg Agricola, Andreas Libavius und Johannes Rudolph Glauber veröffentlichten das damalige Wissen und neue wissenschaftliche Methoden. So beschreibt Libavius in seiner 1597 erschienenen „Alchemia“ schon wesentliche Verfahrens- und Reaktionsschritte wie das Lösen, Extrahieren, Incerieren oder Fermentieren. Neue Geräte wie das Mikroskop, das Fernrohr, neue Materialien und neue Techniken führten zu neuen Erkenntnissen.

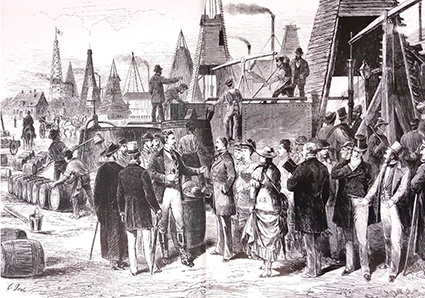

Enormen Schwung nahm die Industrialisierung mit der Dampfmaschine, die im Laufe des 18.Jh. entwickelt wurde. Mit steigender Textilproduktion wurde ebenso der Bedarf an Bleich- und Färbemittel höher. Aus der Montanindustrie war Schwefelsäure bekannt, die ab 1746 in größeren Mengen im Bleikammer-Verfahren (nach Roebuck in Birmingham) produziert wurde. Ähnlich ist das Soda-Verfahren ab 1791 von Leblanc zu sehen, welches bei der Textilproduktion wie auch als Waschmittel unentbehrlich wurde. Die Dampfmaschine ermöglichte die Entwässerung der Kohlegruben und tiefer gelegene Flöze wurden erschlossen. Das gab Aufschwung für die Stahlproduktion mittels Steinkohlenkoks, aber auch für die Erzeugung von Kohlengase, die zur Beleuchtung und Beheizung eingesetzt wurden. London bekam die erste Gasbeleuchtung im Jahre 1807, Paris folgte 1822 und Berlin 1826. Damit entwickelte sich auch die Kokereitechnik. Die Blockadepolitik von Napoleon ab 1806 führte zu Entwicklungen wie die kontinuierliche Destillation von Jean-Baptiste Cellier-Blumenthal in Frankreich oder die Zuckergewinnung aus Rüben durch Auslaugen und Kristallisation.

Elemente der technischen Chemie

Als Lehrer der Gewerbeschule in Berlin veröffentlichte Ernst Schubarth 1831 sein Buch „Elemente der technischen Chemie“. Im ersten Teil werden chemische Prozesse, Apparate und Operationen behandelt, z. B. Apparate zur Zerkleinerung, zur mechanischen Absonderung starrer Körper aus Flüssigkeiten, zum Flüssigmachen, zum Abdampfen und Krystallisiren, zur Destillation, Sublimation, und Cämentation. Erst der zweite Teil des Buches ist stofflich orientiert anhand von nichtmetallischen Grundstoffen und Metallen. Diese sehr übersichtliche Darstellung der chemischen Prozesse geht leider in den folgenden Jahren verloren und wird erst zu Beginn des 20. Jh. wieder aufgenommen. Ab 1840 blühte die Kohlechemie und damit die Farbchemie mit Mauvin oder Fuchsin auf. Die ersten chemischen Pharmazeutika (Phenacin, Sulfonal, Antipyrin, Veronal oder Aspirin), die ersten künstlichen Werkstoffe (Baekelit, Kunstseide, Vinylacetat oder Celluloid) sowie die ersten Kunstdünger (Ammonsulfat aus Kokerei-Ammoniak) wurden produziert. Ähnliche Prozessentwicklungen waren mit dem Bessemer- und Thomas-Verfahren verbunden, die in England entwickelt, aber zuerst in Deutschland eingesetzt wurden. Das markiert auch den wissenschaftlich-technischen und wirtschaftlichen Übergang von England zu Deutschland und den USA, die beide Ende des 19 Jh. führend waren. Prof. G. Lunge veröffentlichte1867 ein Lehrbuch über „Die Destillation des Steinkohlentheers“, welches stark die Prozesstechnik hervorhob. In der Zeit wurden auch die Firmen gegründet, die lange die deutsche Chemieindustrie bestimmen sollten: Fa. Hoechst (bis 1974: Farbwerke Hoechst, vorm. Meister Lucius & Brüning) und Bayer (Farbstoffhändler Friedrich Bayer und der Färbermeister Johann Friedrich Weskott) im Jahre 1863 sowie 1865 die BASF (Badische Anilin- und Sodafabrik). Ende des 19 Jh. wurden Destillationskolonnen zunehmend zur Gewinnung von Kokereiprodukten wie Benzol, Phenol oder Toluol auf der „weißen Seite“ genutzt. Auch Erdöl wurde in kleineren Mengen gefördert.

Die ersten Lehr- und Handbücher zum Chemieingenieurwesen

Zum ausgehenden 19. Jh. kamen die ersten Lehr- und Handbücher zum Chemieingenieurwesen auf: Hausbrand veröffentlichte seine Kenntnisse zur Apparateauslegung und Destillation. 1908 wurde die AIChE in den USA gegründet und mehrere Universtäten boten den Abschluss des Chemical Engineers an. Am MIT in Boston stellte Arthur D. Little 1915 das Konzept der Grundoperationen (Unit Operations) vor. Diese Einteilung war für mehr als 50 Jahre vorherrschend und ist heute noch aktuell. 1912 meldete Krupp die Eisenlegierung mit 18 % Chrom und 10 % Nickel zum Patent an, was die Grundlage der modernen Werkstoffe in der Prozessindustrie bildet. Um das ungeheuer angewachsene Wissen zu sammeln, begann Fritz Ullmann 1914 mit der Veröffentlichung der 12 bändigen „Enzyklopädie der technischen Chemie“. Mit dem 1. Weltkrieg und der Mechanisierung wurde mehr Erdöl gefördert, aber die chemische Industrie nutze weiterhin Kohle als Rohstoff. Das Produktspektrum der Chemie erweiterte sich um Farben und Lacke, Polymere und Fasern, pharmazeutische Wirkstoffe, Pflanzenschutz- und Düngemittel, Spezialitäten wie Vitamine, Duftstoffe, oder die Reproduktionstechnik. Katalysatoren wurden für großtechnische Verfahren wie die Ammoniaksynthese, Kohlehydrierung, Erdölcracker oder die Kunststoffproduktion weiter entwickelt. Die aufkommende Regelungstechnik mit elektrischen und pneumatischen Komponenten erlaubte größere und komplexere Verfahren

Schon bald nach dem 1. Weltkrieg fand 1920 die erste Achema (Ausstellungstagung für chemisches Apparatewesen) in Hannover statt. Die Großchemie in Deutschland schloss sich 1925 zur IG-Farben zusammen, um mit den großen internationalen Konzernen Schritt zu halten. 1926 wurde die Dechema (Deutsche Gesellschaft für chemisches Apparatewesen) aus der Vorgängerorganisation Fachema (1918) als zentrale Forschungsstelle für die chemische Industrie gegründet. 1928 wurde die erste Professur für Anlagen und Apparatebau an der TH Karlsruhe mit Emil Kirschbaum besetzt, der die wissenschaftliche Durchdringung der Verfahrenstechnik vorantrieb. Die Verfahrenstechnik und Chemieingenieurwesen nimmt Einzug mit dem mehrbändigen Werk „Der Chemie-Ingenieur“ von Arnold Eucken und Max Jakob, die den ersten Band 1932 über Strömungsmechanik und Wärmeaustausch veröffentlichen.

Konsolidation (1945–1970)

Nach dem 2. Weltkrieg war der Wiederaufbau gekennzeichnet durch sehr hohe Wachstumsraten und auch viele technische Entwicklungen, deren Darstellung hier den Rahmen sprengen würde. 1949 gründen die GDCh, Dechema und VDI die Zeitschrift „Chemie-Ingenieur-Technik“ im Verlag Chemie, woraus fast 50 Jahre später die CITplus ausgegliedert wird. 1953 wird die Europäische Vereinigung der Chemieingenieure EFCE mit Mitgliedern aus neun europäischen Ländern gegründet. Walter Teltschik beschreibt in seiner „Geschichte der deutschen Großchemie“ [3] den Zeitraum von 1954 bis 1973 mit dem Begriff Zügellosigkeit, gefolgt von der Verunsicherung bis 1982. Mit der „Ölkrise“ Anfang der 1970er Jahre wurden die Grenzen der Ressourcen sichtbar. Viele Maßnahmen wurden eingeführt, um Prozesse und Produktion effizienter durchzuführen. Jedoch sind die langen Produkt- und Anlagenlaufzeiten häufig nicht förderlich für eine schnelle Umsetzung. Dazu ein Beispiel aus der Destillation: Packungskolonnen wurden schon in den 1930er Jahren für die Trennung von Isotopen entwickelt, während sie erst in den 1980er Jahre durch die höheren Energiekosten verstärkt in der chemischen Industrie eingesetzt wurden. Neben den Kosten waren die Unkenntnis über die Leistungsfähigkeit sowie das geringe Vertrauen weitere Hürden.

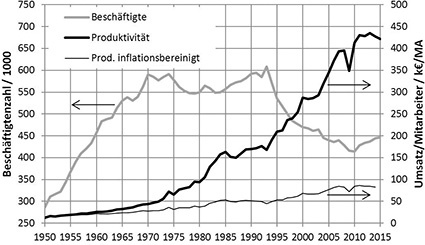

Entwicklung der Mitarbeiterzahl und der Produktivität

Der Umsatz der chemischen Industrie steigt kontinuierlich von 1950 an. Kleinere Einbrüche sind 1973 mit der Ölkrise, 1986 und 2000 zu verzeichnen. In diesem Jahr ist der Umsatz im Ausland erstmals höher als im Inland. Nach kurzer Atempause folgt von 2003 ein steiler Anstieg bis 2007, bis die Bankenkrise zu einem starken Einbruch führt, gefolgt von einer schnellen Erholung und Stagnation von 2013 bis heute. Die Beschäftigtenzahl steigt kontinuierlich bis 1970 an bis auf knapp 580.000 Mitarbeiter. Dann sinkt die Zahl bis 1984 auf ca. 550.000 Mitarbeiter, um 1993 ein Allzeithoch mit 608.000 Mitarbeitern zu erreichen. Bis 2010 sinkt die Zahl wieder auf 414.000 Mitarbeiter, um dann wieder leicht anzusteigen. Diese Entwicklung ist markant und hängt auch mit der Produktivitätssteigerung in der Entwicklung und Produktion zusammen.

Interessant ist die inflationsbereinigte Produktivität, der Umsatz pro Mitarbeiter, die von 1950 bis 1985 sich verdreifacht und dann für die nächsten 10 Jahre stagniert. Von 1985 bis 2007 steigt der Umsatz inflationsbereinigt um 60 % an und bricht in der Bankenkrise kurz ein, um dann zu stagnieren. Zum Vergleich, die Inflation von 1950 bis 2015 steigert das Preisniveau um das 5,2-fache.

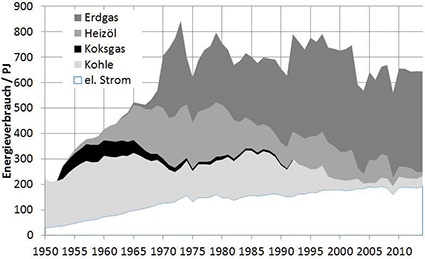

Die Energieverbrauchskurve

Interessant ist auch die Betrachtung des Energieverbrauchs in der chemischen Industrie. Der Stromverbrauch steigt fast linear bis in die 1970er Jahre an, um danach mit Schwankungen leichter anzusteigen. Die Delle 2009 ist auf die Bankenkrise zurückzuführen. Der Kohleverbrauch ist in den 50er Jahren sehr hoch und nimmt ab 1965 stark ab, was durch Öl, aber ab 1970 verstärkt durch Erdgas ersetzt wird. Zudem werden verstärkt in den 1980er Jahren Energiesparmaßnahmen durch die Pinch-Technologie umgesetzt. Der Kohleverbrauch nimmt noch einmal nach 1979 stark zu, was wieder mit einem Rückgang des Ölverbrauchs einhergeht. Ab 1988 ist der Kohleverbrauch stark rückläufig und seit 2007 fast konstant. Auch der Ölverbrauch ist seit 1979 rückläufig, allerdings mit höheren Verbräuchen von 1993 bis 2003. Die Einführung der CO2-Abgabe (EU-Energiesteuerrichtlinie (2003/96/EG) vom 27. Oktober 2003) führt zur weiteren Reduktion des Energieverbrauchs und wahrscheinlich auch zur verbesserten internen Verwertung von Energiemengen. Der Hauptenergieträger in der chemischen Industrie ist das Erdgas, welches augenblicklich einen Anteil von ca. 61 % hat. Trotz des geringen Erdölpreises ist der Verbrauch nicht mehr geworden. Das liegt vor allem an den Verbrauchern, die nicht einfach auf eine andere Energie- oder Stoffquelle umzustellen sind.

Die Energieproduktivität, d. h. der erzielte Umsatz pro eingesetzter Energiemenge, ist eine wichtige Größe für die Effizienz in der Industrie. Die inflationsbereinigte Gesamtenergieproduktivität steigt linear in den 50er und 60er Jahren an und bricht 1970 leicht ein. Ab 1973 steigt sie bis 1991 stark an. 1992 bricht die Energieproduktivität durch die Wiedervereinigung kurz ein und steigt bis 2003 nur leicht an. Danach sind

10 Jahre lang enorme Fortschritte in der Energieproduktivität erzielt worden, hervorgerufen durch den hohen Ölpreis und die CO2-Abgabe. Ab 2013 ist ein Abflachen bemerkbar, ausgelöst durch den geringen Ölpreis, der weitere Anstrengungen zur Energieeffizienz nicht rentabel macht.

Forschung und Entwicklung

Die Forschungsausgaben in der chemischen Industrie pendeln seit 1994 um 5 % vom Gesamtumsatz mit wenig Tendenz zwischen den Jahren. Die Investitionen steigen von 1950 mit Schwankungen bis 1991 an, insbesondere mit starkem Wachstum zwischen 1988 und 1991. In diesem Zeitraum verdreifachen sich sogar die Investitionen im Ausland. Interessant ist die Betrachtung der inflationsbereinigten Zahlen, die im Zeitraum 1970 bis 1983 eine Abnahme der Investitionsleistung zeigt. Anfang der 90er Jahre sinken die Investitionen leicht und schwanken seitdem zwischen 5,2 und 7 Mrd. € pro Jahr. Inflationsbereinigt sinken die Inlandsinvestitionen seit 1991. Von 1994 bis 2015 verdoppelten sich die Investitionen im Ausland.

Neue Technologien wurden verstärkt zur Prozessintensivierung und höherer Effizienz entwickelt. Eine Arbeitsgruppe an der ICI in England entwickelt in den 80er und 90er Jahren rotierende Packungen statt Trennböden, effizientere Katalysatoren, alternative Lösungsmittel für die Extraktion, neue Adsorber für Gastrennung und Flüssigphasentrennung. Auch die integrierte Automatisierung mit komplexen Regelkreisen führt zur effizienten Anlagenbetrieb. Jedoch ist die Einführung neuer Technologien eine zeitraubende Angelegenheit, die ihren Anfang häufig in der gründlichen Erforschung dieser und Einführung in die Ausbildung haben.

Etablierte Studiengänge und neue Ausbildungsformen

In den 50er und 60er Jahren baute die DDR ein hohes Niveau in der Ingenieursausbildung auf, was sich u. a. in den guten Lehrbüchern mit hoher mathematischer Durchdringung und gleichzeitig praktischer Anwendung zeigt. Die ostdeutschen Chemiereviere waren nach der Sowjetunion die zweitgrößten im Warschauer Pakt und der Apparate- und Anlagenbau war Lieferant für den gesamten Ostblock.

Die Ausbildung veränderte sich in den 60er und 70er Jahren des 20. Jh.. Neue Hochschulen und Universitäten wurden gegründet, etablierte Studiengänge wurden durch neue Ausbildungsformen ergänzt mit neuen Inhalten und Formen wie Projektarbeit, Exkursionen, sowie dem Aufkommen der Biotechnologie. Rechenmaschinen und Computer werden in der Ausbildung genutzt, angefangen von einfachen Prozessmodellen und Bilanzen über Berechnung von Stoffdaten zur Festigkeitsberechnung von Apparateelementen. Das numerische Lösen von Differentialgleichungen erlaubt die Behandlung von dynamischen Prozessmodellen. Mithilfe von Finite Differenzen Verfahren werden komplexe Strömungsvorgänge in Verdichtern, Lüftern oder Pumpen berechnet. Die Methode der Finiten Volumen wurde in den 90er Jahre entwickelt und erlaubt die numerische Behandlung von freien Oberflächen oder Turbulenzberechnung. In Zukunft wird eine Kombination dieser Modelle notwendig sein, um komplexe Stoffgemische in Mehrphasenströmung durch intensivierte Apparate berechnen zu können.

Trendwende in der Behandlung verfahrenstechnischer Prozesse

Nach den Lehrbüchern über Grundoperationen in den 1920er Jahren brachte 1960 das Buch „Transport Phenomena“ von Bird, Stewart und Lightfoot eine Trendwende in der Behandlung verfahrenstechnischer Prozesse. Höhere Aufmerksamkeit wurde der Stoff- und Wärmeübertragung gewidmet. Ebenso gewann die chemische Reaktionstechnik an Bedeutung. Octave Levenspiel brachte 1967 sein Buch „Chemical Reaction Engineering“ heraus, das über Jahrzehnte die Reaktionstechnik bestimmte. Die Thermodynamik wurde weiterentwickelt durch Ilya Prigogines Buch „Introduction to Thermodynamics of Irreversible Processes“ von 1967.

Die Erfahrungen im Anlagenbau wurden 10 Jahre später von Bernecker in „Planung und Bau verfahrenstechnischer Anlagen“ zusammengefasst, welches heute noch ein Referenzwerk darstellt. Ende der 70er Jahre treten Sicherheit und Umweltschutz in den Vordergrund, ebenso wie Energieeinsparung, Automatisierungstechnik und die Biotechnologie. Nachdem dort die Grundlagen gelegt waren, stehen jetzt technische Anwendungen in „Biochemical Engineering“ von Horst Chmiel 1987 mit den ersten Produkten im Bereich Wirkstoffe (Penicillin, …) und Nahrungsmittel (Vitamin C) sowie einer intensivierten Abwasserbehandlung im Vordergrund. In den 70er Jahren wird das Prozesswissen konsolidiert dargestellt in der Sauerländer-Reihe mit Brauer, Mach, Kneule, Gregorik, Grassmann, Fuchs, Hanson und Piatti als Autoren. Bestehende Enzyklopädien werden ausgebaut und ins Englische übersetzt (Ullmann´s ab 1985 mit 36 Bänden). 1987 erscheint von Baerns, Hofmann und Renken die „Chemische Reaktionstechnik“, die sich erstmals abhebt von der Levenspiel´schen Betrachtungsweise. Ein Jahr später veröffentlicht Eckhart Blass die Entwicklung verfahrenstechnischer Prozesse, welches richtungsweisend für den Aufbau und die methodische Entwicklung verfahrenstechnischer Prozesse wird. Damit kommt die systemische Sichtweise mehr in den Vordergrund, die in den nächsten Jahrzehnten die Forschung und Entwicklung bestimmt.

Im Jahre der CITplus-Gründung 1997 erscheinen von Westerberg, Grossmann und Biegler „Systematic methods of chemical process design“, von Luyben die „Essentials of process control“ oder von Koch die „Industrielle Prozessanalytik“ als wesentliche Ecksteine des Process Systems Engineering. Neue Verfahren zur Energieeinsparung rücken in den Vordergrund, z. B. in dem Buch über „Membranverfahren“ von Rautenbach, oder durch eine ganzheitliche Betrachtung der „Grundoperationen“ von Gmehling und Brehm.

Prozessintensivierung auf dem Vormarsch

Ein Jahrzehnt später rückt die Prozessintensivierung im Bereich der Spezialchemie und Pharmaindustrie in den Vordergrund. Die Mikroverfahrenstechnik wird in zusammenfassenden Werken in „Micro Process Engineering“ von Kockmann 2006, oder in detaillierten Monographien wie von F. Keil in „Modeling of Process Intensification“ oder M. Koch in „Micro Instrumentation: For High Throughput Experimentation and Process Intensification“ von 2007 behandelt. Weitere Bereiche der Prozessintensivierung sind die Kombination von Reaktion mit Trennverfahren oder die Anwendung von Mikrowellen, Ultraschall oder Zentrifugalfelder. Das Standardwerk zur Anlagenauslegung und Kostenabschätzung erscheint 2007 mit „Rules of Thumb in Engineering Practice“ von Woods. Neben einer stärkeren Produktorientierung in Pollak mit „Fine Chemicals“ wird der Umweltgedanke neu belebt im Bereich Green Chemistry und Green Engineering mit Arends, Sheldon und Hanefeld in ihrem Buch über „Green Chemistry and Catalysis“.

Bündelung der Kräfte

Ebenfalls 2007 wird ProcessNet aus der Dechema und der GVC geformt, um gemeinsame Kräfte zu bündeln. Die bisher letzte Ausgabe von „Perry´s Chemical Engineers´ Handbook“ erscheint 2008. In den letzten 10 Jahren ist das Konzept des Process Systems Engineering noch stärker geworden. Sensoren und Datenverarbeitung werden zunehmend erschwinglicher und wichtiger in der Prozesstechnik. In der Ausbildung wurden neue Studiengänge im Bereich Umwelt, Biotechnologie, oder pharmazeutische Technologie ins Leben gerufen, auch gefördert durch die Bologna-Reform und Einführung der Bachelor- und Master-Studiengänge. Es werden online-Kurse angeboten und die berufsbegleitende Weiterbildung mit lebenslangem Lernen wird immer wichtiger aufgrund schneller Technologiewechsel.

Neue Technologien im Bereich der Verfahrenstechnik entwickeln sich insbesondere in den Randgebieten mit neuen Produkten, steigender Rechnerleistung oder weiterentwickelten Methoden. Es werden dann Phasen oder Zyklen unterschieden, die häufig in den Begriffen wie der 6. Kondratieff oder Industrie 4.0 auftauchen. Häufig aber folgt die Entwicklung kontinuierlichen Abläufen gemäß dem technologischen Angebot und einer gezielten Kundennachfrage.

In der Prozessindustrie bestimmen lange Produkt- und Anlagenlaufzeiten die Technologieentwicklung. Trotzdem werden durch den internationalen Handel und der Produktspezialisierung sowie dem Wandel zu nachwachsende Rohstoffen und erneuerbaren Energien die Randbedingungen stark verändert, die Einfluss auf Technologie und Ausbildung haben. Die Unternehmenslandschaft ändert sich national und international stetig, bietet aber auch neue technologische Möglichkeiten wie Vernetzung, Datenzugang oder Datengewinnung.

Digitalisierung entlang der chemischen Wertschöpfungskette

Die fortschreitende Digitalisierung ist sichtbar im Bereich der Laboranalytik, der Prozessentwicklung und Produktion entlang der chemischen Wertschöpfungskette. Kürzere Produkt- und Prozesslebenszeiten sind ein Treiber für flexible Mehrprodukt-Anlagen, die heute vornehmlich mit Rührkesseln arbeiten. Durch verstärkte Simulation und Process Systems Engineering-Methoden werden kontinuierliche Verfahren flexibler und ersetzen herkömmliche Batch-Prozesse aufgrund höherer Qualität, Effizienz und weniger Bedienaufwand. Die numerische Simulation wird von der Kopplung verschiedener Methoden profitieren, die Quanteneffekte berücksichtigt, Prozesse auf molekularer Ebene (molecular engineering mit Struktur-Wirkung-Vorhersage) darstellen und Transportprozesse direkt numerisch oder durch Grobmodelle wie LES, RANS oder Euler-Euler-Repräsentation bestimmen kann. In mehr oder weniger detaillierte Sub- und Supermodelle werden komplette Prozesse und Anlagen simuliert und kontrolliert.

Neue Prozesssensoren und -analysegeräte, insbesondere für Mehrphasenströmungen und Mehrkomponentengemische erlauben die bessere Kontrolle und Optimierung der Produktionsprozesse. Die Nanotechnologie wird weiterhin eine wichtige Rolle spielen, wie R. Feynman schon 1959 sagte: “there is plenty of room at the bottom“.

Die systemische Betrachtungsweise

Mit der systemischen Betrachtungsweise kann ein chemischer Industriepark das CO2-Management oder Energiemanagement von erneuerbaren Energiequellen steuern. Durch die Erschließung neuer Kohlenstoff-Quellen wie das Fracking, durch biobasierte Rohstoffe, die keine Konkurrenz zu Nahrungsmitteln darstellen dürfen, werden neue Prozessrouten bestimmt, ähnlich wie die Umstellung von Kohle auf Erdgas und -öl. Chemische und biotechnologische Prozesse werden durch stärkere Prozessintensivierung und –management mit modularen Komponenten effizienter. Neue Betreibermodelle versprechen mit geringem Kapitaleinsatz eine flexiblere Anlagenplanung und Betriebsunterstützung. Produkte der chemischen Industrie begegnen den Herausforderungen der Zukunft: die Wasserversorgung und Ernährung, Gesundheit, Altern und Mobilität, Kommunikation und Wissenserstellung. Biobasierte Prozesse von Rohstoffen, Enzyme, Zellen, Pflanzen und Tiere werden immer wichtiger, die hier nicht im Detail betrachtet werden können. Auch die lokale Versorgung mithilfe verteilter, modularer Anlagen wird eine effiziente on-demand Produktion ermöglichen und den Transportaufwand verringern.

Dieser technologische, positivistische Ansatz soll nicht ohne kritische Bemerkungen bleiben. Höhere Automation und Maschineneinsatz benötigt weniger Arbeitskräfte in bestimmten Berufsgruppen, die nicht komplett kompensiert werden können. Konzepte wie die Besteuerung von Robotern und vollautomatischen Anlagen werden diskutiert, um die Umverteilung von Arbeit und Wertschöpfung abzufedern. Jedoch werden dafür wieder konventionelle Berechnungsgrößen verwendet. Ist der Umsatz einer Firma oder das Bruttoinlandprodukt einer Gesellschaft noch die richtige Messgröße für Produktivität? Ist die Wertschöpfung, die an einer monetären Bewertung hängt, die richtige Messgröße, oder sind nicht die Qualität (der Produkte, der Arbeit, des Lebens) oder der Zeitaufwand für bestimmte Tätigkeiten bessere Bezugsgrößen. Wie soll Qualität oder Leistung in Zukunft bemessen werden, die zu einem günstigeren Preis zu haben ist?

Lernen aus der Geschichte

Das Lernen aus der Geschichte wird dabei wichtiger: lange Entwicklungs- und Einführungszeiten sind zu berücksichtigen. Innovation kommt von den Rändern, die Energiefrage treibt die Rohstoffversorgung der Chemie, und globale Herausforderungen steuern die Produktpalette. Augenmaß und achtsame Tatkraft sind wichtige Eigenschaften, die ich den Lesern und zukünftigen Gestaltern mit auf dem Weg geben möchte.

Literatur

[1] N. Kockmann, 200 Years in Innovation of Continuous Distillation, ChemBioEng Reviews, 1, 40–49, 2014

[2] Firmenchronik 100 Jahre Deilmann, C. Deilmann Hrsg., 1988, Bad Bentheim

[3] W. Teltschik, Geschichte der deutschen Großchemie - Entwicklung und Einfluß in Staat und Gesellschaft, VCH, Weinheim, 1992

[4] www.vci.de/die-branche/zahlen-berichte/chemiewirtschaft-in-zahlen-archiv.jsp