Alternatives Naphtha

Im ersten Artikel dieser dreiteiligen Serie wurde das Konzept „Alternatives Naphtha“ als Ersatz für fossile Rohstoffe in Raffinerien und Steamcrackern vorgestellt. Relevante Mengen erneuerbarer Chemikalien und Polymere sind ohne alternatives Naphtha nicht realisierbar, eine signifikante Defossilisierung des Chemiesektors erfordert den Verzicht auf fossiles Naphtha. Im zweiten Artikel wird die Herstellung und Nutzung von alternativem Naphtha genauer beleuchtet.

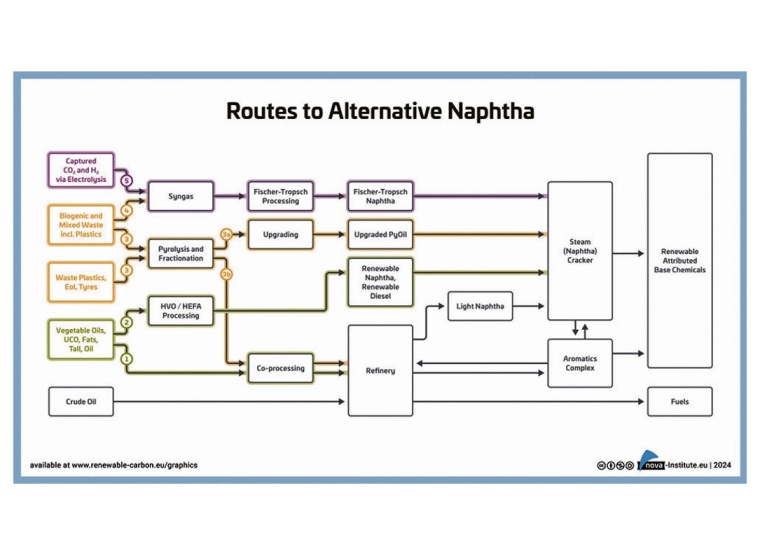

Biobasierte Rohstoffe wie Fette, Öle und Schmierstoffe (Triglyceride) können fossile Erdölrohstoffe ersetzen und in bestehenden Raffinerien mitverarbeitet werden (Grafik 1, Route 1). Dies ist attraktiv, da Raffinerien ohne große Investitionen Biokraftstoffe und biobasierte Grundchemikalien produzieren können. Eine Vorbehandlung der Rohstoffe kann dabei erforderlich sein.

In einer Raffinerie können biobasierte Einsatzstoffe in verschiedenen Betriebseinheiten eingesetzt werden. Die Hydrotreating-Anlage (HDT), die hauptsächlich Dieselkraftstoff herstellt, eignet sich gut für die Mitverarbeitung (Co-Processing). Auch in FCC-Anlagen (Fluid Catalytic Cracking) ist die Mitverarbeitung eine viel beachtete Option, da neben Benzinkomponenten auch Propylen produziert wird.

Die Mitverarbeitung von Triglyceridmaterial wie gebrauchtem Speiseöl (Used Cooking Oil, UCO) zusammen mit Rohöl ist in Raffinerien bis zu einem Volumenanteil von ca. 5 – 10 % möglich, wobei geringfügige Modifikationen erforderlich sind, um den hohen Anteil an sauerstoffhaltigen Verbindungen zu handhaben.

Alternatives Naphtha für Steamcracking

Derzeit ist das HVO/HEFA-Verfahren die wichtigste Quelle für alternatives Naptha (Grafik. 1, Route 2), das in erster Linie zur Herstellung von Kraftstoffen eingesetzt wird: erneuerbarer Diesel (Ersatz für fossilen Diesel) und zunehmend SAF (Sustainable Aviation Fuel – nachhaltiger Flugkraftstoff).

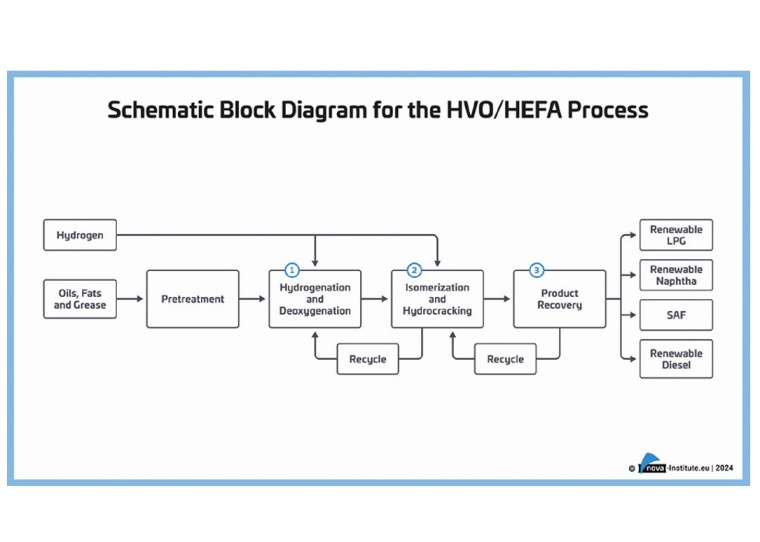

Das Verfahren besteht in der Wasserstoffbehandlung von Rohstoffen auf Biomassebasis, wie z. B. Saatölen, Pflanzenölen, Tallöl (aus dem Kraftzellstoffprozess), Altspeiseölen und -fetten, einschließlich gebrauchtem Speiseöl (UCO) in autonomen Anlagen zur Herstellung von HVO (hydrogenated vegetable oil = hydriertes Pflanzenöl) bzw. HEFA (hydrogenated esters and fatty acids = hydrierte Ester und Fettsäuren).

Die hydrierende Aufbereitung umfasst dann die Verfahren der Hydrobehandlung, bei der Sauerstoffmoleküle entfernt werden, gefolgt von einer zweiten Stufe der hydrierenden Aufbereitung, die die katalytische Isomerisierung und das Cracken der vorhandenen geradkettigen Alkane bei hohen Temperaturen umfasst.

Die verschiedenen gewünschten Kohlenwasserstofffraktionen, darunter erneuerbarer Diesel und/oder SAF, die den größten Teil der Produktion ausmachen, erneuerbares Flüssiggas (einige Prozent) und erneuerbares Naphtha (ca. 10 %) werden dann durch Destillation abgetrennt.

Auch wenn der Begriff „erneuerbar“ für die Herstellung von Naphtha, Diesel usw. in diesem Prozess verwendet wird, handelt es sich in diesem Fall um biobasierte Produkte. Fraktionen von HVO – erneuerbarer Diesel oder Naphtha, die konventionellem Naphtha ähnlich sind – können je nach Konfiguration der einzelnen Cracker dem Steamcracker zugeführt werden.

Das Nova-Institut schätzt in seinem kürzlich veröffentlichten Report „Alternative Naphtha“ die weltweite Produktion von alternativem (biobasiertem) Naphtha und erneuerbarem Diesel aus HVO/HEFA-Prozessen als Einsatzstoff für Steamcracker auf mehr als 1,1 Mio. t im Jahr 2023.

Pyrolyseöle, Verdünnung und Veredelung

Das chemische Recycling von Kunststoff- und Reifenabfällen durch Hochtemperaturpyrolyse zur Herstellung von Pyrolyseöl (PyOil) ist von großem Interesse, da es eine Lösung für Kunststoff- und Reifenabfälle bietet und gleichzeitig den Einsatz erneuerbarer Rohstoffe in der Chemie- und Polymerindustrie ermöglicht. Pyrolysetechnologien befinden sich jedoch noch in der Entwicklungs- und Scale-up-Phase.

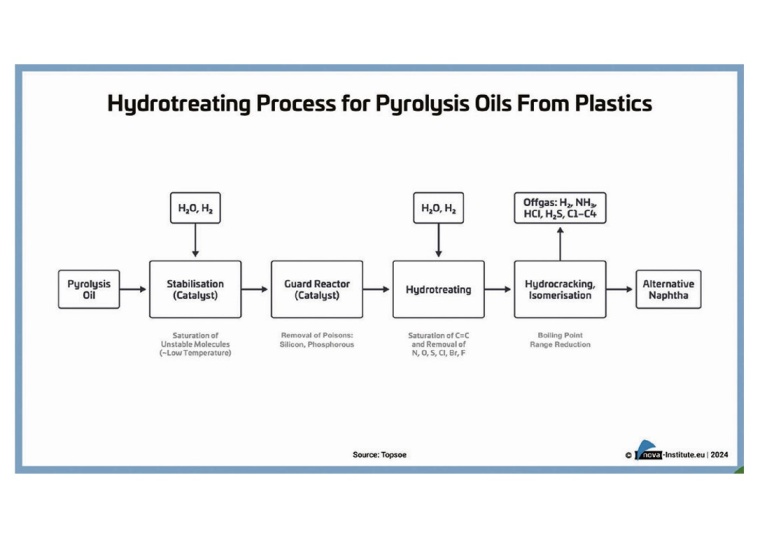

Die Zusammensetzung des PyOils ist stark vom eingesetzten Kunststoff-/Gummimaterial, den Additiven und der Pyrolysetechnologie abhängig. Vor der Weiterverarbeitung in Raffinerien und Steamcrackern muss PyOil möglicherweise fraktioniert werden, um schwere Bestandteile zu entfernen, und „raffiniert“ werden, um als wesentlicher Bestandteil des Ausgangsmaterials verwendet werden zu können. Die Verfahren ähneln denen des HVO/HEFA-Prozesses, wie Hydrotreating und Hydrocracking, um den Siedepunktbereich zu optimieren.

Unaufbereitete, aber typischerweise vorbehandelte, fraktionierte Pyrolyseöle können in kleinen Mengen in Steamcrackern oder Raffinerien eingesetzt werden (Co-Processing-Optionen, die heute in Betrieb sind), wobei die Mengen so gering sein müssen, dass die Verdünnung die Verarbeitung trotz des Verunreinigungsgrades und der Unterschiede zu herkömmlichen Rohstoffen ermöglicht.

Synthesegas und Fischer-Tropsch

Die Nachfrage nach Kraftstoffen, insbesondere Sustainable Aviation Fuels (SAF), treibt die alternativen Naphtha-Routen 4a und 5 (vgl. Grafik 1) an. Bei diesen Prozessen entsteht erneuerbares Naphtha als Nebenprodukt, das mindestens 10 % der Gesamtproduktion ausmacht.

CO2 kann aus industriellen Emissionen, biogenen Abgasströmen oder durch direkte Luftabscheidung (Direct Air Capture, DAC) gewonnen werden. Im nächsten Schritt wird aus CO2 und Wasser mittels erneuerbarer Energie Synthesegas (Wasserstoff und Kohlenmonoxid) erzeugt, entweder durch Niedertemperaturelektrolyse kombiniert mit einem Reverse-Water-Gas-Shift-Reaktor oder durch Hochtemperatur-Co-Elektrolyse (Co-SOC) in einer Festoxid-Elektrolysezelle (SOC, SOEC). Eine solche Festoxid-Brennstoffzelle ermöglicht die Elektrolyse von Wasser unter Verwendung eines Festoxid- oder Keramikelektrolyten zur Erzeugung von gasförmigem Wasserstoff und/oder Kohlenmonoxid und Sauerstoff.

Das Synthesegas wird anschließend im Fischer-Tropsch-Verfahren in Kohlenwasserstoffe unterschiedlicher Kettenlänge umgewandelt. Es entsteht ein synthetisches, erneuerbares Rohöläquivalent, das zu Produkten wie SAF, Diesel, Benzinen und Wachsen raffiniert werden kann.

Alkohol-zu-Jet

Ethanol, das aus Biomasse oder aus CO/CO2 hergestellt wird, kann in Alcohol-to-Jet-Prozessen zu Ethylen dehydriert und dann zu C9+-Olefinen oligomerisiert werden. Nach Hydrierung und Trennung entsteht eine Reihe von Produkten, darunter Naphtha, nachhaltiges Kerosin (SAF) und Dieselkraftstoff. Der Naphtha-Anteil, der für die chemische Verarbeitung geeignet ist, ist wiederum ein Nebenprodukt von mindestens 10 %. Andere Alkohole wie Methanol aus Biomasse oder aus CO2 sind ebenfalls für die Herstellung von SAF mit der Nebenproduktion von Naphtha von Interesse.

Die Verfügbarkeit von alternativem Naphtha aus einer Vielzahl von Prozessrouten nimmt also zu und kann einen dringend benötigten Beitrag zum Übergang weg von fossilen zu erneuerbaren Rohstoffen für Chemikalien und Polymere leisten.

Gillian Tweddle, Stripe Consulting und externe Expertin, Nova-Institut GmbH, und Michael Carus, Geschäftsführer und Gründer, Nova-Institut GmbH, Hürth

__________________________________________________________________________________________________________________________

Artikelserie „Alternatives Naphtha“

Dies ist der zweite Teil einer dreiteiligen Artikelserie zum Thema Alternatives Naphtha. Den dritten Teil lesen Sie hier oder in der CHEManager-Novemberausgabe (>> CHEManager 11/2024).

Die Artikelserie basiert auf dem Report "Alternatives Naphtha – Technologien und Markt, Status und Ausblick" des Nova-Instituts. Hier geht es zur Originalfassung und hier zur Kurzfassung.

Meist gelesen

Ratcliffe: Chemieindustrie in Europa am Kipppunkt

Ineos-Chef Ineos fordert europäische Politik auf, Chemieindustrie zu retten.

Jens Birgersson wird neuer Brenntag-CEO

Jens Birgersson folgt mit Wirkung zum 1. September 2025 als Vorstandsvorsitzender von Brenntag auf Christian Kohlpaintner.

BASF-Standort Schwarzheide wird Industriepark Lausitz

Der BASF-Standort Schwarzheide wirbt unter neuem Namen mit skalierbarer Infrastruktur und umfangreichen Services um Ansiedler und Kooperationspartner.

OQ Chemicals firmiert künftig wieder als Oxea

Der bis Mai 2020 unter dem Namen Oxea bekannte Hersteller von Oxo-Zwischenprodukten und Oxo-Derivaten, der zwischenzeitlich zum Omanischen Energieunternehmen OQ gehörte und unter dem Namen OQ Chemicals firmierte, kehrt zu seinem alten Namen und seinen Wurzeln zurück.

Chemie 2025: Kein Wachstum, aber Hoffnung

Halbjahresbilanz des Verbands der Chemischen Industrie