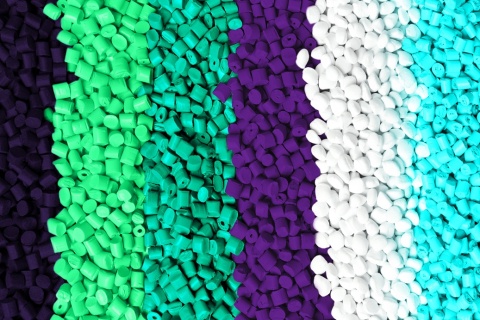

IMCD bietet Reinigungsgranulat-Lösungen für effiziente Produktionsprozesse

Wie das genau funktioniert, für welche Fertigungsprozesse es sich eignet und welche Vorteile Reinigungsgranulate bieten, erklärt Austin Watkins, International Product Manager für Purging Compounds bei IMCD Advanced Materials.

Wie funktioniert eine Maschinenreinigung?

In der thermoplastischen Kunststoffverarbeitung empfiehlt sich eine Maschinenreinigung im Zuge einer Material- und/oder Farbumstellung. Hierbei wird ein spezielles Reinigungsgranulat auf üblichem Weg (wie das Polymer) in die Maschine gebracht um verbliebende Materialrückstände, Kohlenstoffablagerungen und Farbreste an Schnecken, Zylindern, Düsen und Heißkanälen zu entfernen. Reinigungsgranulate tragen somit entschieden dazu bei, Verunreinigungen der zu produzierenden Teile zu verhindern, Abfallmengen zu verringern und einen optimierten Maschinenbetrieb zu gewährleisten.

Welche Produkte oder Prozesse eignen sich besonders für den Einsatz von Reinigungsgranulaten?

Hochwertige Reinigungsgranulate (z. B. Asaclean®) wie wir sie im Portfolio haben, eignen sich für nahezu alle thermoplastischen Herstellungsverfahren im Bereich Spritzguss, Extrusion und Blasformen sowie für alle typischen Verarbeitungstemperaturen. Großen Nutzen bieten sie vor allem bei den folgenden drei Anwendungen:

1. Farbwechsel: Die Umrüstung einer Maschine von einer Farbe auf eine andere ist häufig mit einem erheblichen Zeit- und Kostenfaktor verbunden – besonders beim Wechsel von dunklen auf helle Farben. Mit speziellen Reinigungsgranulaten können Farbrückstände in den Anlagen entfernt und Ausschussraten durch Farbvermischung vermieden werden. Präzise Farbwechsel ermöglichen optimale Farbergebnisse und Produktionskapazitäten können so erhöht werden.

2. Polymerwechsel: In diesem Fall wird die gleiche Maschine verwendet, aber der Polymertyp wird zwischen den Läufen gewechselt. Dieser Wechsel kann z. B. bedeuten, dass die Viskosität, die Füllstoffkomposition oder/und die Polarität anders ist. Eine Vermischung verschiedener Polymertypen kann zu Verunreinigungen, Delamination und Prozessschwankungen und somit zu Abfall, Zeit- und Kostenverschwendung führen. Die proaktive Verwendung der richtigen Reinigungsgranulate ermöglichen schnelle und effiziente Polymerwechsel.

3. Wartung der Maschinen: Auch ohne Produktwechsel und bei stets identischen Produktionsabläufen, bilden sich im Laufe der Zeit Ablagerungen in Düse, Schnecke und Zylinder sowie bei Nutzung im Heißkanal. Durch den proaktiven Einsatz von hochwertigem Reinigungsgranulat bei der regelmäßigen Pflege und Wartung von Maschinen können Verschmutzungen und alte Kohlenstoffablagerungen (sogenannte „Black specks“) entfernt werden, bevor sie mitten im Produktionsprozess auftreten.

Welche Vorteile bieten hochwertige Reinigungsgranulate?

Der gezielte Einsatz leistungsstarker Reinigungsgranulate bietet eine Reihe von Vorteilen, um Zeit, Geld und Ressourcen zu sparen.

1. Abfallreduzierung: Abhängig vom Produkt und Verfahren, kann durch hochwertige Reinigungsgranulate die Ausschussrate um 50 Prozent reduziert werden. Die Halbierung vermeidbarer Abfälle trägt zur allgemeinen Nachhaltigkeit bei.

2. Kosteneinsparungen: Durch die regelmäßige Verwendung kleinerer Mengen von Reinigungsgranulaten können Materialverbrauch, Umrüstkosten und Stillstandzeiten gesenkt werden.

3. Zeitersparnis: Material- und Farbwechsel wirken sich nicht nur auf die Kosten aus, sondern sind auch ein erheblicher Zeitfaktor. Spezielle Reinigungsgranulate gepaart mit der technischen Expertise von Produktexperten ermöglichen schnelle Umrüstungen und sorgen für effiziente Produktionsprozesse.

4. Produktionssteigerung: Leistungsstarke Reinigungsgranulate wie Asaclean® sind in der Lage Stillstandzeiten zu minimieren, Ausschussraten zu reduzieren und die Produktqualität zu verbessern. Dadurch bieten speziell auf die Bedürfnisse angepasste Reinigungslösungen beachtliche Chancen zur Steigerung der Produktivität bei gleichzeitiger Betriebskostensenkung.

Erfahren Sie hier mehr über die Reinigungsgranulat-Lösungen und die technische Expertise von IMCD.

Über IMCD Advanced Materials

Wir bei IMCD Advanced Materials bieten unseren Kunden hochwertige Reinigungsgranulate für die Reinigung von u.a. Spritzguss-, Extruder sowie Blasfolien Maschinen, wodurch unsere Kunden Zeit, Geld und Ressourcen sparen.

Ganz gleich welche Herausforderung, ob Verunreinigung, Farb- oder Materialwechsel, Stillstandzeiten oder Kostensenkung, wir unterstützen unsere Kunden, die beste Reinigungslösung zu finden, die speziell auf die Maschinenanforderungen zugeschnitten sind.

Gesponsert von