Zwischen der Gas- und der Flüssigphase

In diesem Beitrag wird das Trennverhalten eines Membran-Absorptions-Kontaktors für die Aufreinigung von Biogas vorgestellt.

Die für die Biogasaufbereitung industriell häufig eingesetzten Verfahren Amingaswäsche, Druckwasserwäsche und Druckwechseladsorption sind technologisch etabliert, aber dennoch energieaufwändig. Bedingt durch ihre nach wie vor begrenzte Selektivität benötigen auch neuartige Gaspermeationsverfahren für die Aufreinigung mehrere energieintensive Trennstufen. Um den Energieeinsatz zu senken, werden derzeit hybride Trennverfahren intensiv erforscht, deren Potenzial noch nicht völlig erschlossen ist. Bei diesen Verfahren werden mehrere Unit-Operations in einem Apparat vereint, um Synergieeffekte der einzelnen Verfahren auszunutzen.

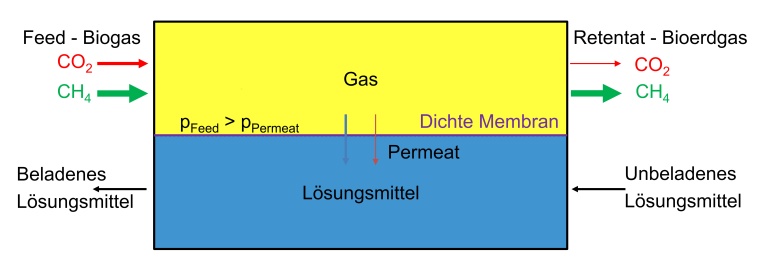

In dieser Arbeit wird das Trennverhalten eines Membran-Absorptions-Kontaktors für die Aufreinigung von Biogas untersucht, bei dem eine dichte, selektive Polymermembran zwischen der Gas- und der Flüssigphase eingesetzt wird (Abb. 1). Dabei ist sowohl die Membran als auch das Lösungsmittel selektiv gegenüber CO2.

Membrankontaktoren

Eines der Hauptforschungsgebiete der Thermischen Trenntechnik ist die Erhöhung der Trennleistung verfahrenstechnischer Apparate. Insbesondere bei Flüssig-Flüssig- und Gas-Flüssig-Systemen ist die dabei verfolgte Prozessintensivierungsstrategie, mehrere Unit-Operations in einem Apparat zu vereinen. Bei Gas/Flüssig-Membrankontaktoren wird eine dünne, für das Gas permeable Membran zwischen den fluiden Phasen eingesetzt und dient als feste Phasengrenzfläche. Dadurch kann die volumenbezogene Phasengrenzfläche des Stoffübertragungsapparates gegenüber den konventionellen Prozessen um den Faktor 5-20 gesteigert werden (1). Für einige industrielle Anwendungen sind poröse Membrankontaktoren schon großtechnisch etabliert; bspw. für das Ausgasen von Wasser (Herstellung von ultrareinem Wasser), der Kohlensäureversetzung von Getränken oder der Sauerstoffanreicherung von Blut (1). Die CO2-Abtrennung aus Rauchgasen und anderen CO2-haltigen Gasströmen wie Biogas oder Synthesegas ist die derzeit am häufigsten untersuchte Anwendung für Membrankontaktoren. Membrankontaktoren weisen einige Vorteile (2) gegenüber Absorptionskolonnen auf:

- Hohe spezifische Stoffübergangsfläche

- Genau definierte und konstante Phasengrenzfläche

- Reduziertes Gewicht und Größe

- Kein Fluten oder Schäumen

- Keine Dispersion

- Keine nachgeschaltete Phasentrennung nötig

- Kein Dichteunterschied der Fluide zum Betrieb notwendig

- Lösungsmittel- und Gasstrom können unabhängig voneinander eingestellt werden

Wohingegen die folgenden Nachteile in der Literatur Erwähnung (2) finden:

- Zusätzlicher Stofftransportwiderstand durch die Membran

- Kanal- und Kurzschlussbildung der Fluide

- Membranfouling

- Der Betriebsdruck hängt maßgeblich vom Durchbruchsdruck der Membran ab

- Limitierte Membran-Lebensdauer

Membranen

Generell kann zwischen Kontaktoren mit dichter und poröser Membran unterschienden werden Bei den „porösen" Kontaktoren kommen poröse, hydrophobe Polymermembranen zum Einsatz. Der Phasenkontakt findet dabei an der flüssigseitigen Oberfläche der Membran statt. Bei dem Betrieb des Kontaktors muss der transmembrane Differenzdruck so eingestellt werden, dass keine Flüssigkeit in die Poren der Membran eindringen kann und diese mit Gas gefüllt sind, da sonst der Stofftransportwiderstand erheblich ansteigt. Auf der anderen Seite darf der Gasdruck nicht zu groß werden, da sonst das Gas unkontrolliert in das Lösungsmittel hineinperlt und der Prozess seine Selektivität verliert. Dieser Durchbruchsdruck ist maßgeblich abhängig von der Oberflächenspannung und dem Porenradius der Membran. Demnach muss die transmembrane Druckdifferenz in einem sehr kleinen Betriebsfenster genau eingehalten werden, was eine Herausforderung für den Betrieb und die Prozessführung der Kontaktoren darstellt.

Bei „dichten" Membrankontaktoren werden dichte Polymermembranen eingesetzt, die permeabel für Gase, für das flüssige Lösungsmittel allerdings undurchlässig sind. Zusätzlich können dichte Membranen auch selektiv eine Spezies bevorzugt permeieren lassen und somit auch eine zusätzliche Trennwirkung erzielen. Darüber hinaus kann der Differenzdruck über der Membran im Gegensatz zu den porösen Membranen frei eingestellt werden. Damit ist nicht nur ein stabilerer Betrieb des Kontaktors möglich, es kann zusätzlich auch durch die Aufprägung einer transmembranen Druckdifferenz die Triebkraft des Prozesses und damit die Trennleistung positiv beeinflusst werden. Die fluiden Phasen stehen dabei nicht im direkten Phasenkontakt, sondern sind durch die Membran voneinander getrennt, an deren Oberfläche sich das Phasengleichgewicht mit der Gas- bzw. der Flüssigphase einstellt. Dadurch können die Lösungsmittelverluste im Betrieb minimiert werden.

Lösungsmittel

Für den Membrankontaktor gilt, wie auch für konventionelle Absorptionsprozesse, dass das Lösungsmittel entsprechend der Trennaufgabe ausgesucht werden muss. Dieses muss insbesondere selektiv gegenüber des abzutrennenden Stoffes sein, eine hohe Kapazität aufweisen und ausreichend schnell be- und entladen werden können. Bei Membrankontaktoren für die CO2-Abtrennung werden gängige physikalische und chemische Lösungsmittel wie beispielsweise Wasser und Kaliumcarbonat- oder Aminlösungen eingesetzt. Da CO2 nur zu sehr geringen Teilen in Wasser dissoziiert, kann es als physikalisches Lösungsmittel angesehen werden. Mit Kaliumcarbonat (K2CO3) und Aminen (beispielsweise MEA (Monoethanolamin) oder AMP (2-Amino-2-Methyl-1-Propanol)) hingegen kommt es zu einer reversiblen chemischen Reaktion des gelösten Kohlendioxids mit dem Lösungsmittel, die die Selektivität, aber auch die Kapazität des Prozesses stark erhöht. Dieser Vorteil wird allerdings durch einen höheren Energiebedarf bei der Lösungsmittelregeneration begleitet. Als vielversprechend haben sich auch organische physikalische Lösungsmittel erwiesen, die selektiv gegenüber CO2 sind, eine ausreichend hohe Lösungskinetik aufweisen und sich leicht wieder regenerieren lassen.

Forschungsergebnisse

Der neuartige Ansatz des dichten Membrankontaktors mit selektiver Membran wird in diesem Forschungsvorhaben untersucht. Eine im Pilotmaßstab verfügbare Gaspermeationsmembran, die mit einer wasserundurchlässigen aber hochpermeablen Deckschicht versehen ist, kommt dabei zum Einsatz. Die stark hydrophobe Teflon AF -Deckschicht (engl. Teflon Amorphous Fluoropolymers) verhindert, dass flüssiges Lösungsmittel in die Membran eindringen kann. Die durch diese Schicht geschützte trennaktive Schicht der Membran beträgt 70 nm und ist selektiv gegenüber CO2, während Methan zu großen Teilen zurückgehalten wird (Selektivität 16) [3]. Als Lösungsmittel für die grundlegenden Untersuchungen werden Wasser und 0,5 molare K2CO3-Lösung eingesetzt.

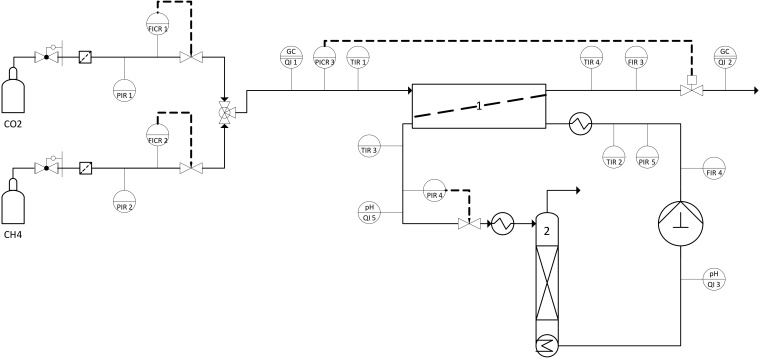

Für die Erprobung des Verfahrens wurde ein Teststand mit ein Membrantestmodul entworfen, in dem ein synthetisches Biogasgemisch aus 60 vol% CH4 und 40 vol% CO2 aufgereinigt wird (Abb. 2). Der Teststand ist vollständig automatisiert, so dass die Überströmgeschwindigkeit des Gasgemischs und des Lösungsmittels, sowie die Drücke auf beiden Seiten der Membran individuell eingestellt werden können. Zudem kann die Gasmenge- und zusammensetzung auf der Feed- sowie auf der Retentatseite der Membran mit hoher Genauigkeit bestimmt werden. Damit kann die Trennleistung des Kontaktors ermittelt werden. Darüber hinaus kann die CO2-Beladung des Lösungsmittels durch die Messung des pH-Wertes vor und nach der Absorption bestimmt werden (Abb. 3). Neben dem Flachmembrankontaktor, in dem die selektive Abtrennung des Kohlenstoffdioxids erfolgt, ist auch eine Desorptionskolonne in dem Teststand integriert, so dass Lösungsmittel regeneriert werden kann, bevor es wieder in Kreislaufführung dem Membrankontaktor zugeführt wird. Der Kontaktor im Labormaßstab weist eine spezifische Phasengrenzfläche von knapp 1000 m²/m³ auf. Eine weitere Erhöhung dieses Wertes durch die Entwicklung von für das Verfahren optimierten Modulkonzepten ist möglich.

In dem Testmodul können transmembrane Druckdifferenzen von bis zu 5 bar über der Membran realisiert werden. Dadurch werden Gesamtstofftransportwiderstände erreicht, die denen von „porösen" Membrankontaktoren entsprechen. Es ergibt sich also bei der gewählten Membran kein höherer Stofftransportwiderstand als bei der Verwendung von porösen Membranen.

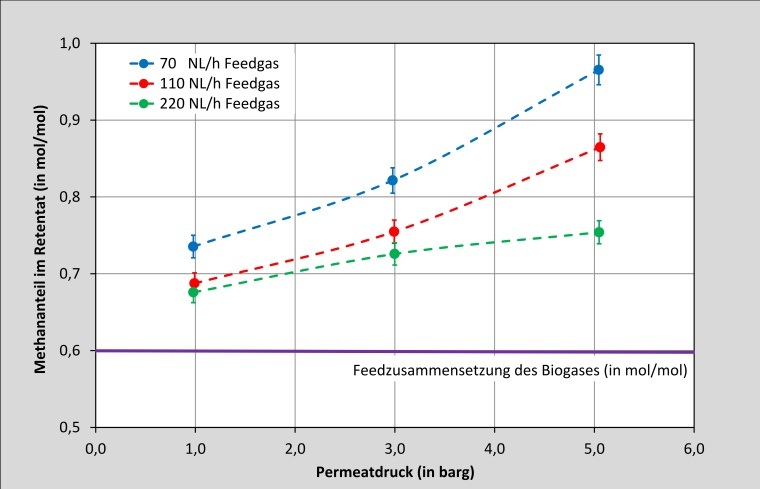

Des Weiteren konnte gezeigt werden, dass sich ein höherer Permeatdruck positiv auf die Selektivität des Prozesses auswirkt. Es wurden Permeatdrücke von bis zu 5 bar (g) untersucht (Abb. 4). Ausgehend von dem synthetischen Biogas konnten mit einer 370 cm² großen Membran bei geeigneter Wahl der Betriebszustände mit der 0,5 molaren K2CO3-Lösung 95 vol% Biogas im Retentat bei einem Stage Cut (Anteil des Feedgases, das durch die Membran permeiert) von 45 % erreicht werden, was einer deutlichen Verbesserung gegenüber des vergleichbaren Gaspermeationsprozesses entspricht, bei dem in der Anlage ein doppelt so hoher Stage Cut für eine vergleichbare Gasreinheit nötig wäre.

Die Verwendung von Wasser als Lösungsmittel erwies sich im getesteten Bereich als ungeeignet, da durch die relativ schlechte Lösungskinetik auch bei hohen Differenz- und Permeatdrücken nicht ausreichend CO2 absorbiert wird. Der hohe Stofftransportwiderstand der Waschflüssigkeit verhindert dabei den Übertritt von Gas in die Flüssigphase. Weitere physikalische Lösungsmittel für die Aufarbeitung werden derzeit für die Eignung im Membrankontaktor untersucht. Die Trennleistung und die Energieeffizienz des Membrankontaktors mit verschiedenen Lösungsmitteln können dann ermittelt und mit herkömmlichen Aufarbeitungsverfahren verglichen werden. Parallel zu den vorgestellten experimentelle Arbeiten wird am Institut ein Modell entwickelt, um den Membrankontaktorprozess zu simulieren und damit ein reales Aufbereitungsverfahren auszulegen.

Anbieter

TU Bergakademie FreibergAgricola Str. 1

09599 Freiberg

Meist gelesen

Verluste, die keiner sieht

In CCUS-Projekten der chemischen Industrie wird die präzise CO₂-Messung zur Schlüsseltechnologie - Coriolis-Systeme spielen dabei eine zentrale Rolle.

Continuous Manufacturing ganzheitlich bewerten

Die Investitionsentscheidung für eine kontinuierliche Produktion bedarf einer belastbaren Wirtschaftlichkeitsrechnung entlang des gesamten Prozesses.

Schlüsselrohstoff für Industrie und Gesellschaft

Hochreines Salz besitzt für Europa strategische Bedeutung – doch der Markt ist konzentriert.

Chemiekonjunktur – China auf der Überholspur

Im Jahr 2024 stieg der Anteil Chinas an den globalen Chemieinvestitionen auf rund 45 %. Doch die goldenen Jahre des chinesischen Wirtschaftswunders sind vorbei.

Radikaler Schnitt für gesundes Wachstum – CHT stellt sich neu auf

Die CHT Group gehört zu den Hidden Champions der deutschen Spezialchemie.