Spezialanwendungen für Siliconkautschuk

Wacker ist einer der führenden Hersteller von Siliconen, Polymeren und biotechnologisch hergestellten Chemikalien. Mit einer F&E-Quote von knapp 4% bei einem Jahresumsatz von rund 4,5 Mrd. € zählt der Münchner Konzern zu den forschungsintensivsten Chemieunternehmen und bedient mit seinem breiten Produktportfolio globale Zukunftsthemen mit hohem Wachstumspotenzial. Der Geschäftsbereich Silicones - mit einem Umsatzanteil von über einem Drittel und mehr als 4.000 Mitarbeitern das größte Segment von Wacker - ist auf vielen Anwendungsgebieten Marktführer. Der Weltmarkt für Siliconprodukte wird auf mehr als 11 Mrd. € geschätzt und weist ein durchschnittliches Wachstum von 6% pro Jahr auf. An diesem Wachstum will Wacker partizipieren, auch mit neuen Siliconkautschuk-Typen für Spezialanwendungen. Dr. Michael Reubold ließ Peter Summo, Leiter der Geschäftseinheit Engineering Silicones, die Wachstumsstrategie erläutern.

CHEManager: Mitte Oktober findet die Fakuma, eine internationale Fachmesse für Kunststoffverarbeitung statt. Können Sie einige spannende Anwendungen von Siliconkautschuk-Typen nennen, die Sie dort präsentieren werden?

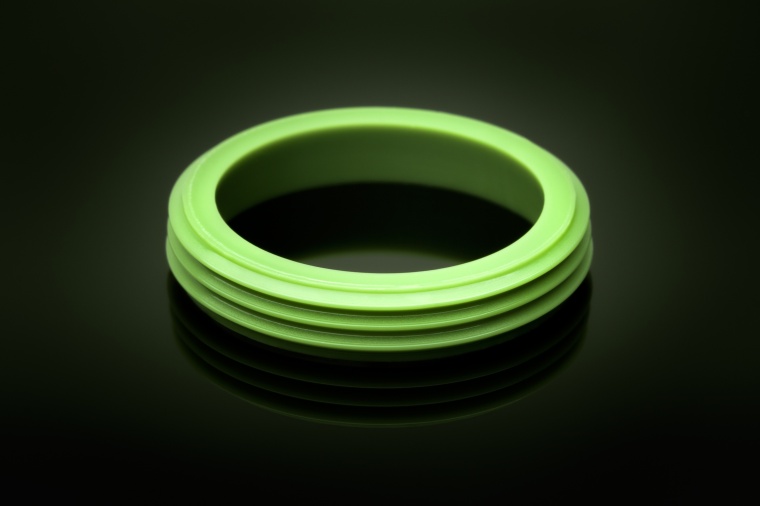

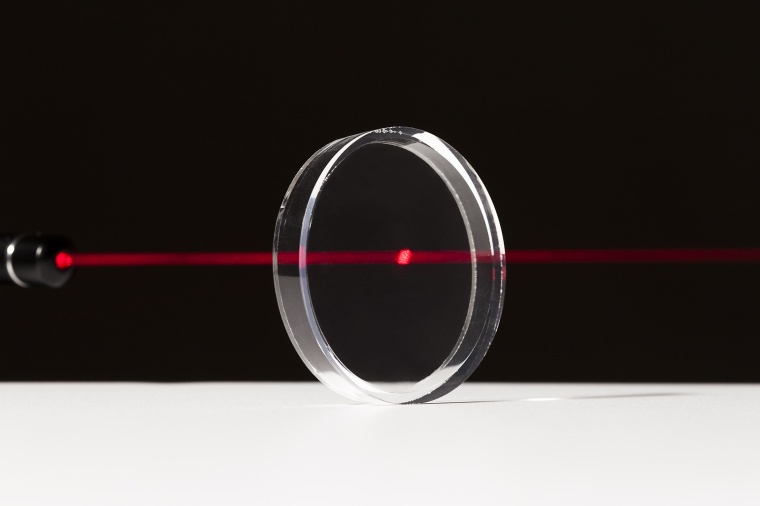

Peter Summo: Auf der Fakuma stehen vor allem unsere neuen Flüssigsiliconkautschuke im Mittelpunkt. Wir präsentieren beispielsweise ein hochtransparentes Silicon für die neue Kurvenlicht-Technologie in Autoscheinwerfern. Unser Produkt leistet hier einen wichtigen Beitrag zur Verbesserung der Verkehrssicherheit. Ein weiteres Thema auf der Fakuma wird unsere Qualitätsoffensive sein. Die meisten unserer Standardflüssigsiliconkautschuke besitzen schon heute eine Härtespezifikation von plus-minus drei Shore A. Bei unseren neuen Sigma-1- und Sigma-2-Typen sind wir noch einen Schritt weiter gegangen. Hier beträgt die Toleranz maximal plus-minus eins bzw. plus-minus zwei Shore A. Das ist insbesondere für Anwendungen wichtig, in denen das Silicon sehr genau eingestellt sein muss, wie beispielsweise bei Dämpfungselementen oder bei drucksensitiven Ventilsystemen.

CHEManager: Silicongummi ist mechanisch und thermisch extrem belastbar, chemikalien- und UV-resistent und äußerst vielseitig. Können Sie einige spannende Anwendungen nennen, bei denen Siliconkautschuk eine wesentliche Rolle spielt?

Peter Summo: Die spannendsten und nach wie vor herausforderndsten Anwendungen stecken im Auto. Denken Sie etwa an die Dämpfung von Vibrationen und Schwingungen, die beim Fahren entstehen. Vor 10, 20 Jahren war ein vibrierendes Lenkrad noch Alltag. Heute spüren sie praktisch nichts mehr. Möglich ist das nur, weil beispielsweise in der Vorderachse Schwingungstilger aus Silicon stecken, die alle Vibrationen schlucken. In der Medizintechnik werden Siliconelastomere zur Fertigung flexibler Bauteile bevorzugt eingesetzt, weil sie sich gut sterilisieren lassen und physiologisch inert sind. Und im Weltraum, wo Extrembedingungen herrschen, haben sich Silicone als Hochleistungsklebstoffe ebenfalls längst etabliert.

Was sind für Sie die aufregendsten Lösungsansätze für die Zukunft, die mit Siliconmaterialien realisiert werden können?

Peter Summo: Eine der aufregendsten Entwicklungen in jüngster Zeit sind hauchdünne Siliconfolien. Legt man Strom an, verformen sich diese. Diese Eigenschaft kann man für verschiedenste Zwecke nutzen, beispielsweise für die Entwicklung von Sensoren und Aktuatoren in medizinischen Geräten oder auch für neuartige Generatoren. In einem Förderprojekt mit Bosch testen wir gerade eine Anlage, welche die Bewegung der Meereswellen nutzt, um elektrischen Strom zu erzeugen. Dabei werden die Folien wie eine Ziehharmonika millionenfach zusammengepresst und wieder gedehnt. Nur ein Werkstoff wie Silicon hält eine solche Dauerbelastung aus, ohne zu ermüden.

In welchen Anwendungsbranchen sehen Sie überproportionale Wachstumschancen für Ihr Siliconkautschuk-Produktportfolio?

Peter Summo: Am stärksten wachsen unsere Absatzmengen in den Branchen Automobil, Elektronik, Beleuchtungstechnik und Medizintechnik. Hier sind die Umsätze teilweise zweistellig gestiegen. Regional wachsen wir besonders stark in Asien. Dort haben wir in den letzten Jahren unsere technischen Zentren auf- und ausgebaut und können somit unseren Kunden einen noch besseren Service vor Ort bieten. Das stimuliert unser Geschäft zusätzlich.

Welchen Forschungsaufwand betreiben Sie, um Ihr Produktportfolio im Bereich der Siliconkautschuke weiter auszubauen? Sind Ihre F&E-Aktivitäten kunden- bzw. marktgetrieben oder forschen Sie auch pro-aktiv an Produkten mit innovativen Eigenschaften?

Peter Summo: Der Wacker-Konzern gehört zu den forschungsintensivsten Unternehmen der chemischen Industrie. Wir investieren jedes Jahr rund 4% unseres Umsatzes in Forschung und Entwicklung, letztes Jahr allein 174 Mio. €. Fast ein Viertel unseres Umsatzes generieren wir mit Produkten, die maximal fünf Jahre alt sind. Die Frage, ob wir eher kundenorientiert oder eher innovationsgetrieben forschen, lässt sich sehr einfach beantworten: Wir machen beides. Die beste Produktinnovation nutzt ja nichts, wenn der Kunde sie nicht braucht. Umgekehrt wollen die meisten Kunden, die zu uns kommen, nicht irgendein Silicon kaufen, sondern sie wollen mehr: Sie wollen eine Lösung für ein technisches Problem, sie wollen zusätzliche Eigenschaften oder wirtschaftlicher produzieren. Wir verkaufen also Lösungen und Know-how, und das fällt nicht vom Himmel, sondern ist harte Arbeit. Bei Wacker entwickeln weltweit 1.000 Forscher und Chemiker die Produkte und Technologien von morgen. Unsere Anwendungstechniker und unsere Teams in den technischen Zentren wiederum passen Produkte und Technologien an die Wünsche der Kunden und an die Produktionsbedingungen vor Ort an. Diese Kombination ist unsere große Stärke.

Sind Ihre Kunden bereit, Prämien für Produkte zu bezahlen, die in Spezialanwendungen als Enabler oder Problemlöser unverzichtbar sind?

Peter Summo: Dort, wo unsere Silicone unverzichtbar sind und einen konkreten Mehrwert bieten, ist der Kunde gerne bereit, das entsprechend zu honorieren. Schließlich erhält er durch unsere Silicone, unsere Expertise und unsere maßgeschneiderten Lösungen einen Wettbewerbsvorteil. Es gibt aber auch Anwendungen, die keine individuellen Ansprüche an die verwendeten Werkstoffe stellen und bei denen der Preis eine größere Rolle. Für preissensitive Anwendungen und Märkte haben wir deshalb ein großes Sortiment an Standardsiliconen. Silicone sind zwar etwas teurer als viele andere Kautschuke, unterliegen aber geringeren Preisschwankungen. Erdöl- und Erdgaspreise haben wesentlich weniger Einfluss auf die Herstellung als bei organischen Kautschuken. Vor allem aber bieten Siliconelastomere eine höhere Performance und einzigartige Produkt- und Verarbeitungseigenschaften. Auch bei der Qualität machen wir keine Kompromisse.

Pessimistischere Wachstumsprognosen für Emerging Markets wie China und Brasilien haben für eine Verlangsamung der Weltwirtschaft gesorgt. Welche Bedeutung messen Sie diesen Zukunftsmärkten bei?

Peter Summo: Mittel- und langfristig wird vor allem Asien stark wachsen. Davon gehen alle führenden Wirtschaftsinstitute aus. Bis 2018 wird das Bruttoinlandsprodukt in Asien um 7% wachsen. Das ist das stärkste Wachstum weltweit. Besonders starke Impulse gehen von Südostasien aus. Die Region holt stark auf und wird in den nächsten Jahren das gleiche Bruttoinlandsprodukt erwirtschaften wie Brasilien, Indien oder Russland. Asien ist also ein sehr wichtiger Markt für uns. Schon heute erwirtschaften wir dort mehr als 40% unseres Konzernumsatzes.

Wacker baut seine Präsenz in diesen Märkten kontinuierlich aus. Wie wichtig sind regionale F&E- und Technikzentren und Kundennähe für das Siliconkautschuk-Geschäft?

Peter Summo: Sehr wichtig, denn Kundennähe ist in vielen Industrien das A und O. Nehmen Sie beispielsweise Südkorea: Das Land ist heute in Sachen Elektronik weltweit führend. Alle wichtigen Player der Elektronikindustrie produzieren dort. Der Entwicklungsdruck ist enorm. Innovationen gehen oft in wenigen Wochen in Produktion. Wer nicht mit der Industrie eng vernetzt ist und schnell reagiert, hat verloren. Aus diesem Grund betreiben wir ein eigenes F&E-Zentrum in Seoul, das Center of Excellence Electronics. Unsere Experten entwickeln dort ausschließlich Silicone für die Elektronikindustrie. Geleitet wird das Team übrigens von einem ehemaligen Materialforscher von Samsung.

Wollen Sie dabei am zu erwartenden Volumenwachstum partizipieren oder rechnen Sie sich eher in wertschöpfungsstarken Nischen Chancen aus?

Peter Summo: Wir wollen im Volumenmarkt genauso wachsen wie bei den Spezialitäten. Als drittgrößter Siliconhersteller sind beide Märkte für uns wichtig. Nischenanwendungen weisen natürlich eine stärkere Wertschöpfung auf und werfen dadurch höhere Margen ab, erfordern allerdings auch einen größeren Entwicklungs- und Ressourcenaufwand.

In welchen Branchen sehen Sie Marktchancen aufgrund spezieller Materialanforderungen, die Siliconkautschuk erfüllen kann?

Peter Summo: Silicon wird vor allem dort eingesetzt, wo andere Werkstoffe an ihre Grenzen stoßen, beispielsweise bei LEDs, in der Displaytechnologie oder im Auto. Weil Motoren immer kompakter werden und sich immer mehr den Platz mit zusätzlichen Komponenten teilen müssen, steigen die Temperaturen unter der Motorhaube kontinuierlich an. 90°C sind im Kühler keine Seltenheit mehr. Für Dichtungen aus organischem Kautschuk ist das problematisch, für Silicon nicht. Unsere neuen Silicone halten bis 125°C dicht. Gleiches gilt auch für Turboladerschläuche und Auspuff-Aufhängungen: Auch hier sind nur Silicone den steigenden Temperaturen und den mechanischen Belastungen auf Dauer gewachsen. Ein anderes Beispiel ist die Medizintechnik: Immer häufiger werden Pflaster aus Silicon hergestellt. Sie fördern die Heilung, weil sie atmungsaktiv sind und nicht mit der Wunde verwachsen. Auch Schläuche und Katheter werden, weil sie hautverträglich und gut sterilisierbar sind, mittlerweile fast ausschließlich aus Silicon hergestellt.

Wie schneiden Silicone hinsichtlich der Verarbeitbarkeit zu Folien oder Formteilen im Vergleich mit anderen Polymermaterialien ab?

Peter Summo: Siliconkautschuke lassen sich sehr gut verarbeiten. Extrudieren, kalandrieren, spritzgießen - mit Silicon alles kein Problem. Für jede Verarbeitungsmethode bieten wir unterschiedliche Produktlinien an. Für elastische Formteile eignen sich Flüssig- und Festsilicone, die unsere Kunden unter den Begriffen LSR bzw. HTV kennen. Zur Herstellung von Klebern oder von komplizierten Bauteilen mittels Verguss haben wir raumtemperaturvernetzende RTV-Typen im Programm. Jede Produktlinie bietet produkttypische Vorteile. Wer beispielsweise Flüssigsilicone im Spritzguss verarbeitet, kann damit äußerst wirtschaftlich produzieren. Die Formteile kommen perfekt aus der Maschine und müssen nicht mehr nachgearbeitet werden, was immer Kosten verursacht. Das Thema Verarbeitung ist übrigens auch ein wichtiger Punkt bei der Produktentwicklung. Unsere Anwendungstechniker arbeiten mit den großen Maschinenbauern und Werkzeugherstellern eng zusammen. Dadurch können wir gewährleisten, dass sich unsere Silicone optimal verarbeiten lassen.