Schluss mit manueller Kalibrierung

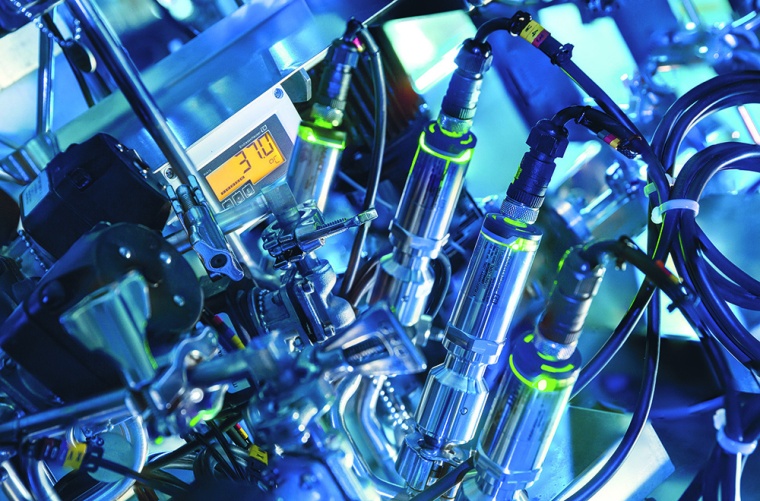

In der Sensorspitze des iTherm TrustSens befindet sich direkt am Pt100 ein Referenzmaterial, welches mit seiner Curie-Temperatur über einen physikalischen Fixpunkt verfügt.

Bei selbstkalibrierender Sensorik z.B. vom Typ iTherm TrustSens befindet sich in der Sensorspitze direkt am Pt100-Messelement ein Referenzmaterial, welches über einen physikalischen Fixpunkt verfügt: Bei der Curie-Temperatur von 118 °C findet eine reproduzierbare, driftfreie und auswertbare Änderung der Materialeigenschaften statt, die einen direkten Rückschluss auf die aktuelle Prozesstemperatur zulässt.

Da Dampfsterilisationen eine definierte Temperaturkurve durchlaufen, findet mit jedem SIP-Prozess bzw. mit jedem Autoklavierzyklus eine vollautomatische Einpunktkalibrierung des Sensors statt. Aufgrund des wissenschaftlich bewiesenen möglichen Fehlerverhaltens von Pt 100-Elementen kann mit der Technologie der Einpunktkalibrierung die spezifizierte Messunsicherheit über den gesamten Messbereich von -40 bis +160 °C garantiert werden. Der Mess-Loop kann zudem intelligent und permanent überwacht werden, um der Forderung nach geschlossener Loop-Kalibrierung zu entsprechen.

Sollte der Sensor eine fehlerhafte Selbstkalibrierung erkennen, z. B. aufgrund eines abgebrochenen Sterilisationszyklus, gibt er eine Fehlermeldung aus. Der Umgang mit solchen Informationen hängt nun von der individuellen Zielsetzung im Kalibriermanagement ab.

War der letzte Autoklavierzyklus ok?

Der Frage nach der Batch-Qualität kommt auch beim Autoklavieren eine wichtige Bedeutung zu. Selbstkalibrierende Sensorik überwacht die Prozesse quasi permanent und ermöglicht daher eine zeitnahe Aussage über den korrekten oder inkorrekten Verlauf eines Autoklavierzyklus. Die manuelle Regelkalibrierung, die z. B. einmal im Jahr einen vergleichsweise langen Blick in die Vergangenheit macht, kann natürlich gleichermaßen Out-of-Tolerance Kalibrierergebnisse aufzeigen. Aber sie kann nicht die Frage beantworten, seit wann eine konkrete Messstelle außerhalb der Toleranzen liegt. War nur der letzte Autoklavierzyklus betroffen oder alle Zyklen seit 11 Monaten? Das ist der Moment, in dem die Spekulationen über mögliche Auswirkungen auf die Qualität beginnen. Diese Spekulationen werden mit selbstkalibrierender Sensorik obsolet, denn die Sensorik erkennt mögliche Abweichungen unmittelbar nach jedem Autoklavierzyklus.

Dampfsterilisatoren in der pharmazeutischen Industrie

Die Überwachung der Sterilisationstemperatur hat sowohl in der pharmazeutischen Industrie als auch in medizinischen Applikationen, z. B. bei der Keimreduktion an chirurgischen Instrumenten in Krankenhäusern oder Arztpraxen, eine hohe Bedeutung. Die Kalibrierpflicht qualitätsrelevanter Messungen basiert dabei auf unterschiedlichen rechtlichen Grundlagen.

In der pharmazeutischen Industrie verweist das Arzneimittelgesetz in Deutschland auf die aktuellen Regeln der Guten Herstellpraxis (EU cGMP) und damit auf den Absatz 3.41, aus dem die Kalibrierpflicht unmittelbar hervorgeht. In der Medizin gelten hingegen das Medizinproduktegesetz und die Medizinprodukte-Betreiberverordnung (MPBetreibV), welche auf relevante Normen wie die DIN EN 285 (Sterilisation – Dampf-Sterilisatoren – Groß-Sterilisatoren) oder die DIN 17665-1 (Sterilisation von Produkten für die Gesundheitsfürsorge – feuchte Hitze) verweisen. Aus diesen Normen ergeben sich unmittelbare Anforderungen an die Messunsicherheit sowie die Kalibrierpflicht qualitätsrelevanter Messstellen in Dampfsterilisatoren.

Endress+Hauser verfügt heute über umfangreiche Erfahrungen mit der selbstkalibrierenden Sensorik und weiß, wie die Industrie die Implementierung angeht. Dabei ist man sich auch der Hürden bewusst, die vor allem in der Infragestellung jahrzehntelanger Kalibrierpraxis, der Befürchtung der Arbeitssubstitution sowie zögerlicher Akzeptanz der Qualitätssicherung begründet liegen. Aber die selbstkalibrierende Technologie ist de facto sicher, GMP-konform und entspricht den Anforderungen der medizintechnisch relevanten Normen.

Zielsetzung und Umgang mit Daten

Der selbstkalibrierende Temperatursensor iTherm TrustSens erzeugt neben seinen regulären Messwerten (4…20 mA HART) auch direkt qualitätsrelevante Daten. Hier entstehen nun viele Fragen in der Industrie, wie mit den Daten umgegangen werden soll und wie sie genutzt werden können. Die Antwort darauf lautet: „Es kommt darauf an, was Sie mit der Selbstkalibrierung vorhaben“. Die Zielsetzung des Betreibers ist also entscheidend für die Implementierung der Technologie und die damit verknüpfte Datennutzung. In der pharmazeutischen Industrie wird häufig eine daten- und damit risikobasierte Streckung von Kalibrierintervallen angestrebt. Ebenso setzen die Pharmazeuten auf die zusätzlich gewonnene Prozesssicherheit durch eine Qualitätsaussage der Sensorik mit jedem Batch. Die gleiche Motivation liegt der Implementierung in Heißdampf-Autoklaven zugrunde. Um die Optimierungspotenziale zu heben, kann die Verwendung der Sensorik bzw. der erzeugten Selbstkalibrierdaten in den Anlagen unterschiedlich sein.

Der Temperatursensor erzeugt mit jeder Selbstkalibrierung im eingebauten Zustand 34 interne Datensätze. Der tatsächlich zu nutzende Datenumfang hängt von der Zielsetzung des Betreibers ab. Es sollten sinnvollerweise mindestens zwei Datensätze integriert werden, der Kalibrierzähler und die letzte Abweichung. Diese werden im übergeordneten System mit der Systemzeit verheiratet. Es gibt aber auch die Möglichkeit, weitere Informationen zu archivieren wie z B. Messstellennummer, letzte NE 107-Diagnose, Alarmgrenzen u.v.m. Der Umfang und die Zielsetzung entscheiden dann über die richtige Hardware-Topologie im Schaltschrank.

Konzepte der Datenintegration

Der einfachste Weg ist die „nackte“ Verwendung der Sensorik. Hier findet keine Datenintegration in übergeordnete Topologien statt, die Sensorik wird nur im Fehlerfall (Fehlerstrom) ausgelesen und die Daten situativ bewertet.

Die nächste Stufe besteht in der Integration weniger HART-Variablen über eine Eingangsbaugruppe z.B. Simatic ET 200M oder vergleichbare Systeme. Die Daten werden im übergeordneten Steuerungssystem, getrennt von der eigentlichen Messwertübertragung, verarbeitet und archiviert. Als zusätzlichen Weg der Integration weniger HART-Variablen kann ein Datenschreiber in den Mess-Loop eingeschleift werden. Dieser greift automatisch die Kalibrierdaten aus den Sensoren über HART ab und dokumentiert diese manipulationssicher.

Auch die vorqualifizierte Integration über eine intelligente Simatic ET 200SP mit Profinet-Anbindung ist möglich. Hier können alle in den Sensoren verfügbaren Datensätze integriert und archiviert werden. Dies macht in Optimierungsszenarien Sinn, besonders, wenn eingangs noch gar nicht klar ist, auf welcher Basis die Optimierungen z.B. nach ein bis zwei Jahren durchgeführt werden sollen.

Faktenbasierte Optimierungen und steigende Prozesssicherheit

Wenn die Sensorakzeptanz erreicht, die Zielsetzung definiert, die Datenintegration realisiert und praktische Ergebnisse erzielt und mit manuellen Ergebnissen korreliert wurden, können faktenbasierte Schlüsse gezogen werden. Diese bilden dann die Grundlage bspw. für eine Verlängerung manueller Kalibrierintervalle und die nötigen Anpassungen im Kalibriermanagementsystem. Zusätzlich wird durch die Datenintegration die erhöhte Prozesssicherheit fortlaufend dokumentiert.

„Das Verfahren zur Selbstkalibrierung nutzt die Curie-Temperatur eines Referenzmaterials als integrierte Temperaturreferenz.“