Polymer Additive Manufacturing – Chancen für Chemieindustrie und Maschinenbau

Chemieunternehmen, die Polymere für Additive Manufacturing anbieten möchten, sollten eng mit Maschinenherstellern zusammenarbeiten.

Die ersten kommerziellen Anwendungen im Bereich Polymer Additive Manufacturing gab es bereits 1987. Die Anfangszeit war zäh, aber nun nach drei Jahrzenten Entwicklung gibt es eine Vielzahl von etablierten Anwendungen und Anbietern. Dabei war die enge Zusammenarbeit von Maschinen- und Polymerherstellern entscheidend. Für die nächsten Jahre erwarten Experten ein überdurchschnittliches Marktwachstum.

Additive Manufacturing (AM) – umgangssprachlich oft als 3D-Druck bezeichnet – ist ein hochdynamisches und sich schnell weiter entwickelndes Gebiet. Ein inhärenter Vorteil des AM ist, dass mit dieser Methode komplizierte Produktgeometrien hergestellt werden können, die mit klassischen Produktionstechniken nicht darstellbar sind. Vor etwas mehr als einem Jahrzehnt wurde es vorwiegend noch experimentell und für die Prototypenfertigung genutzt, während es heutzutage zahlreiche industrielle Anwendungen gibt. In den ersten Jahren wurden vorwiegend Metalle bzw. Legierungen (z. B. AlSi10Mg) als Materialien benutzt. Aus diesen Materialien können präzise, mechanisch hoch belastbare Bauteile gefertigt werden, da die Ausgangsmaterialien thermisch stabil und punktuell verflüssigbar sind und sie wegen der hohen Wärmeleitfähigkeit sehr schnell erstarren. Es gibt aber auch zahlreiche Anwendungen, in denen Kunststoffe als Material vorteilhafter sind. Beim Polymer AM gibt es einige technische Herausforderungen – z. B. die thermische Stabilität und das schnelle und formstabile Aushärten – die anfangs nicht perfekt gelöst werden konnten. Mittlerweile gibt es jedoch zahlreiche Anwendungen wie personalisierte Hörhilfen oder Mundschutze, aber auch uniforme Produkte wie Schuhe oder Rasierer, die mittels technisch geeigneter Maschinen und Kunststoffe hergestellt werden.

Polymer AM: Ein komplexes Umfeld aus verschiedenen Technologien und Materialien

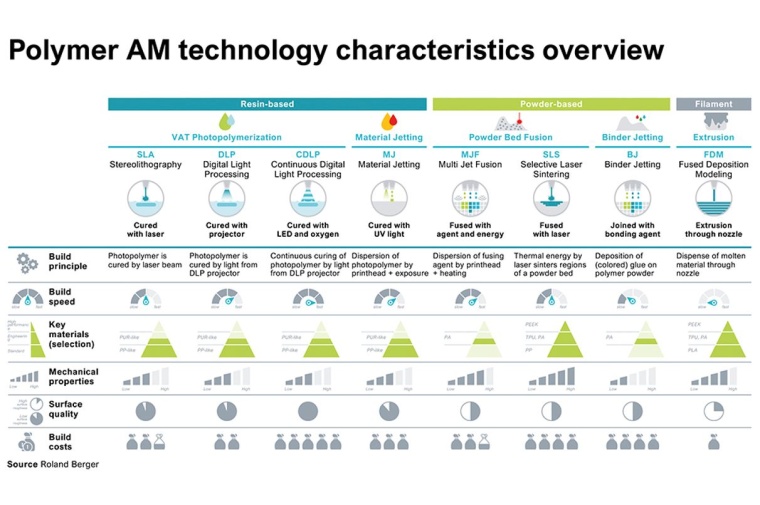

Aus einer chemisch-technologischen Perspektive unterscheiden wir drei grundsätzliche Kategorien an Einsatzformen der Polymere (Grafik 1):

- Harz-basiert – Formstabilität durch chemisches Aushärten

- Pulver-basiert – Formstabilität durch physikalisches Sintern

- Filament-basiert – Formstabilität durch Schmelzen und Spulenextrusion

Chemisch werden für die Harz-basierten Technologien meist Epoxy- oder Methacrylat-Systeme unter Zusatz von Fotoinitiatoren verwendet, die mittels Lichtenergie ausgehärtet werden. Für die Pulver-basierte Technologie werden Kunststoffe benötigt, die thermoplastisch und schmelzbar sind und als perfekt sphärische Mikropartikel eingesetzt werden können. Deswegen werden meist Polyamide (PA), thermoplastische Polyurethane (TPU), Polypropylen (PP) oder Polyetheretherketon (PEEK) verwendet. Die Formstabilität wird durch thermisches Sintern oder Zusatz eines Bindemittels erreicht. Filamente sind lange zylindrisch auf einer Spule aufgerollte Polymere. Chemisch werden neben Acrylnitril-Butadien-Styrol (ABS) oder Polyethylenimin (PEI) auch Carbonfaser-gefüllte Filamente eingesetzt. Durch den Einsatz von Carbonfasern wird die Festigkeit gesteigert und es können große Bauteile gefertigt werden. Dadurch hat diese Technologie in den letzten Jahren einen starken Anschub erfahren.

Mit der steigenden Nachfrage nach neuen Anwendungen steigt auch der Einsatz und die Entwicklung neuer Materialien. So gibt es bspw. mittlerweile auch Polysilikon-basierte Systeme und weitere Polymere werden hinzukommen.

Marktentwicklung: Starkes und stabiles Wachstum

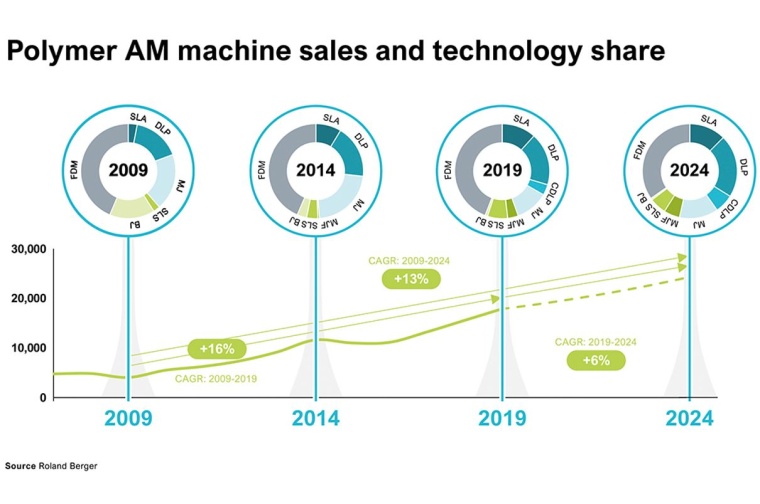

Was hat den Anwendungsmarkt in den letzten Jahren angetrieben und wie kann das Wachstum gemessen werden? Wir denken, dass die Entwicklungen im Maschinenbereich ein führender Faktor und guter Indikator für das Marktwachstum sind. Die professionellen AM Maschinen, d. h. Maschinen, die über 5.000 EUR kosten, hatten ein jährliches Wachstum von 13 % über die letzte Dekade (Grafik 2).

Die Größe des gesamten Anwendungsmarkts ist eine Funktion der installierten Maschinenzahl, der Maschinennutzung, der Druckgeschwindigkeit und der Verfügbarkeit technisch geeigneter Polymere. Auf dieser Basis erwarten wir, dass der Markt weiterhin zweistellig wachsen wird – allerdings nicht so stark wie im Metal AM Bereich, in dem teilweise Wachstumsraten von über 30 % erzielt wurden.

Die einzelnen Maschinentechnologien werden bestehen bleiben und alle werden weiterhin wachsen, allerdings werden sich die Anteile untereinander leicht verschieben. So erwarten wir das stärkste Wachstum bei CDLP- und MJF-Maschinen. FDM-Maschinen werden zwar an relativer Bedeutung verlieren, sie stellen aber weiterhin die größte Anzahl installierter Maschinen.

Ausblick: Chancen für Chemieunternehmen

Wie oben erläutert sind die verschiedenen chemischen Systeme nur spezifisch für die einzelnen Maschinentechnologien einsetzbar. Viele Maschinenanbieter bieten ihre Geräte als geschlossenes System an, d. h. Endnutzer können die Materialien ausschließlich über den Maschinenproduzenten erwerben. Das Geschäftsmodell im Polymer AM Bereich unterscheidet sich deshalb deutlich vom Metal AM Segment, in dem die Materialien meist von unterschiedlichen Anbietern erworben werden können.

"Chemieunternehmen, die Polymere für

Additive Manufacturing anbieten möchten,

müssen eng mit Maschinenherstellern

zusammenarbeiten."

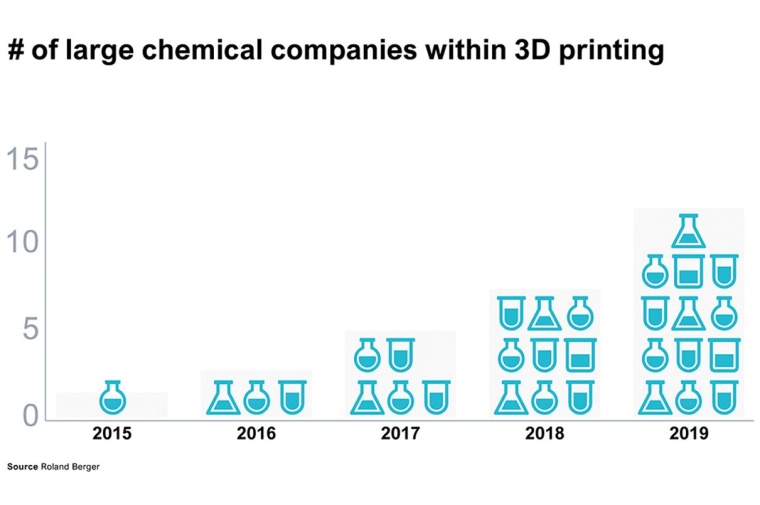

Chemieunternehmen, die Polymere für Additive Manufacturing anbieten möchten, müssen deshalb eng mit den Maschinenherstellern zusammenarbeiten. Da die Maschinenhersteller meist eher von kleinerer bis mittlerer Unternehmensgröße sind, waren anfangs auch die Polymerlieferanten eher im Start-up Bereich und nur wenigen Großunternehmen zu finden. Dies hat sich jedoch in den letzten Jahren geändert und wir sehen heute, dass viele europäische Großunternehmen Polymere für AM anbieten (Grafik 3).

Die meisten haben mit eigenen F&E-Ressourcen das Know-how entwickelt, während einige den Einstieg über Akquisitionen gewählt haben.

Das Polymer AM Segment

wird weiter zweistellig wachsen

und lukrative Chancen

für Chemieunternehmen bieten.

Das Polymer-AM-Segment wird weiter zweistellig wachsen und lukrative Chancen für Chemieunternehmen bieten. Die interessierten Spieler müssen dabei drei Dinge unter einen Hut bringen: die eigenen Polymer-Kompetenzen, die Anforderungen der AM-Maschinenanbieter und die Bedürfnisse der Endkunden. Bei der großen Zahl von Herstellern und dem weiten Bereich potenzieller Anwendungen ist dies ein sehr komplexes Umfeld, das es zu verstehen und zu durchdringen gilt.

Autoren: Frank Steffen, Partner,

Bernhard Langefeld, Partner,

Roland Berger GmbH,München und Frankfurt am Main

ZUR PERSON

Frank Steffen ist Partner in der globalen Chemicals Practice von Roland Berger. Seine Schwerpunkte sind Strategieentwicklung, M&A Unterstützung sowie Performance Improvement Programme für die Wertschöpfungsketten der Spezialchemie. Zuvor hatte er Führungspositionen in der chemischen Industrie in den Bereichen Forschung und Entwicklung, Vertrieb & Marketing und General Management inne.

ZUR PERSON

Bernhard Langefeld ist Partner im Bereich Operations von Roland Berger. Neue Produktionstechnologien sowie die Optimierung von Fertigungsprozessen und -netzwerken stehen im Fokus seiner Arbeit. Vor Eintritt in die Beratung war er in der Forschung an einem Hochschulinstitut sowie der Automobilindustrie tätig.