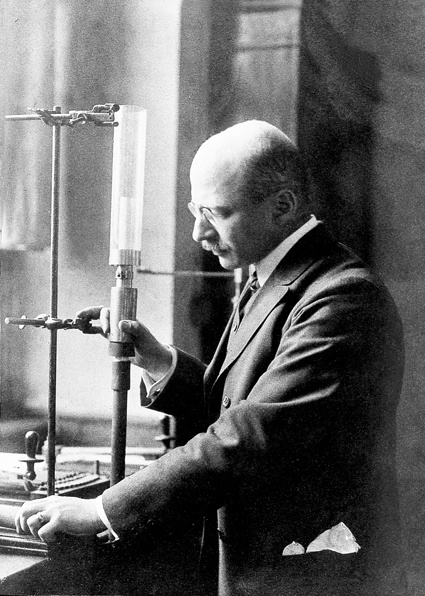

Die Hochdrucktechnik der BASF blickt auf eine nahezu 100-jährige Geschichte zurück. Anfang des 20. Jahrhunderts standen Fritz Haber und Carl Bosch vor der großen Herausforderung, Ammoniak in einem Hochdruckverfahren in technischem Maßstab herstellen zu wollen. Das Verfahren war im Labor bereits erprobt. Die für die großtechnische Umsetzung notwendigen Apparate, Armaturen und Rohrleitungen waren aber am Markt nicht erhältlich. Der Durchbruch gelang nur, da die damaligen Experten der BASF die notwendigen Ausrüstungen selbst konstruieren und in eigenen Werkstätten herstellen konnten. Das war die Geburtsstunde der Hochdrucktechnik in der Chemie.

Bis heute verfügt die BASF über das technologisch höchst komplexe Wissen und die Fähigkeit, Hochdruckausrüstungen für einen Betriebsdruck bis 3600 bar auszulegen, die geeigneten Werkstoffe auszuwählen und die Komponenten auch zu fertigen. Dieses umfassende Wissen und die Erfahrung aus dem Betrieb eigener Produktionsanlagen für Hockdruckverfahren ergibt eine einmalige Kompetenz auf diesem Arbeitsgebiet. Diese Kompetenz nutzt das Unternehmen nicht nur für eigene Anlagen, sondern vermarktet sie auch seit Jahrzehnten erfolgreich an externe Kunden weltweit.

Kompetenz in der Auslegung und Fertigung von Hochdruckausrüstungen

Das breit gefächerte Aufgabenspektrum umfasst Werkstoffauswahl und -entwicklung, Fertigung von Reaktoren, Rohrleitungen, Ventilen, Armaturen und Rohrleitungskomponententeilen, sowie Planung, Montage und Betrieb von entsprechenden Hochdruckanlagen. Die Produkte werden beispielsweise in Chemie-Anlagen, in der Lebensmittel- und Pharmaindustrie und in der Petrochemie eingesetzt.

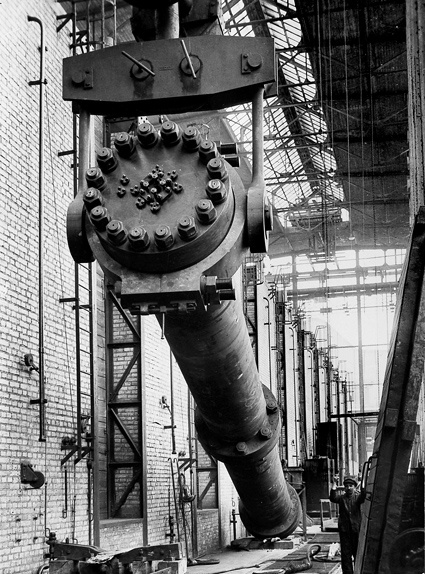

Zur Fertigung der Komponenten verfügt die BASF über eine eigene Schmiede, die eine der ältesten Werkstätten auf dem Ludwigshafener Werksgelände ist. Hier können Teile für Apparate, Rohrleitungen und Armaturen gefertigt werden und anschließend weitgehend in eigenen Fertigungseinrichtungen bis zum fertigen Endprodukt weiterbearbeitet werden.

Hochdruckapparate für jede Anforderung

Die Werkstoffauswahl bei Hochdruck-Ausrüstungen in der chemischen Industrie wird von drei Faktoren bestimmt: Betriebsdruck, Betriebstemperatur und Korrosionsbeanspruchung. Der Betrieb hat umfangreiche Erfahrungen mit Anwendungen, bei denen die Gefahr der Wasserstoffversprödung und die Erosionsbeanspruchung zu berücksichtigen sind. Für ihre Anlagenkomponenten setzt die BASF in umfangreichen Voruntersuchungen ausgewählte und entsprechend spezifische Werkstoffe ein. Aus langer Erfahrung resultierende Prüfschritte ergänzen die Fertigungsüberwachung. Produziert werden Hochdruckapparate in Stückgewichten von bis zu 350t. Bauformen sind dabei Vollwandreaktoren, einteilig oder mehrteilig geschmiedet, Rohr-Reaktoren und Wärmetauscher. Alle Apparate können überdies zum Korrosionsschutz mit Futterrohrtechnik ausgerüstet werden. Ihre Auslegungsdrücke reichen bis zu 3600 bar, die Betriebstemperaturen von -150 bis zu 500°C. Dadurch eignen sie sich etwa für Anlagen zur Herstellung von Polyethylen niedriger Dichte (Low-Density-Polyethylene, LDPE), bei denen Betriebsdrücke von 2000 bis 3600 bar erreicht werden.

Kapazität von LDPE-Reaktoren erhöht

Die Herstellung von Equipment für LDPE-Anlagen ist eine weitere Spezialität der BASF. „Mit der technischen Kompetenz in der Hochdrucktechnik haben wir mit unseren Entwicklungen wesentlich dazu beigetragen, dass der LDPE-Prozess, der in den 1950er Jahren zum ersten Mal großtechnisch umgesetzt wurde, auch heute noch wettbewerbsfähig ist", betont Dr. Klaus Jäger, Leiter der Anlagentechnik des Betriebes und damit u. a. auch für das Fachgebiet Hochdrucktechnik verantwortlich.

Ende der 1980er-Jahre brauchte man dringend Ersatzrohre für einen Kunden, der eine LDPE-Anlage betrieb. Die Spezialisten der BASF ließen zum ersten Mal in eigener Produktion Höchstdruckrohre aus Schmiedestäben im Tieflochbohrverfahren herstellen. Mit dieser Entwicklung wurde der Grundstein gelegt, Höchstdruckrohre mit Innendurchmessern und Herstelllängen zu fertigen, die die heutigen Anlagen im World-Scale-Maßstab erst ermöglichen. Auf Basis dieser Herstellungstechnologie und durch Anwendung neu entwickelter Werkstoffe gelang es erstmals, einen LDPE-Reaktor für eine Anlage mit einer Produktionskapazität von 400.000 t/a zu fertigen.

Hochdruckventile mit hoher Dichtheit

Neben der Höchstdrucktechnik investiert die BASF aber auch in Entwicklungen von Komponenten für die alt bewährte Druckstufe 325 bar. Jüngstes Kind sind Hochdruckventile mit Zulassung gemäß der technischen Anleitung zur Reinhaltung der Luft (TA-Luft). Diese sind für hohe Drücke bei gleichzeitig hohen Dichtheitsanforderungen konzipiert. Die neuesten Ventile, die für Anwendungen in allen großtechnischen Hochdruckprozessen entwickelt wurden, zeigen, dass Prozessdrücke von rund 300 bar keine technische Barriere darstellen, um hohe Dichtheitsanforderungen erfüllen zu können.