Luftfilterwahl ohne Qual

Bei der Auswahl geeigneter Filtermedien müssen verschiedene Aspekte berücksichtigt werden, um eine adäquate Luftqualität für bestimmte Produktionsprozesse auch unter ökonomisch vertretbaren Bedingungen zu schaffen.

1. Welche Qualität soll/muss die gefilterte Luft haben?

Zur Definition der erforderlichen Luftqualität innerhalb eines Produktionsprozesses können oder müssen – je nach Warengruppe oder Branche – Standards herangezogen werden. Beispielhaft seien hier die EN ISO 14644 zur Bestimmung von Reinraumklassen oder die EN 13779 zur Klassifizierung der Qualität der Raum-, Zu-, Fort- und Außenluft von Nichtwohngebäuden erwähnt.

2. Welche Bereiche in meinem Unternehmen bedürfen einer Filteranlage?

Nicht nur die produzierte Ware selbst sollte gemäß definierter Hygienestandards mit sauberer Hallenluft bedacht werden, sondern auch die an der Produktion beteiligten Menschen und Anlagen. Während es bei den Mitarbeitern vor allem um Gesundheits- und Wohlfühlaspekte geht, stehen im maschinellen Bereich störungsfreie Betriebszeiten sowie ein geringer Wartungs- und Reinigungsaufwand im Fokus. Die erfahrenen Fachberater von Camfil kennen auch die nicht ganz so offensichtlichen Bereiche, wo gefilterte Raumluft einen großen Beitrag zu reibungsloseren und effizienteren Prozessen beitragen kann. Um beispielsweise die Wärmeenergie von aufgeheizter Luft vor ihrer Absonderung nach draußen effektiv nutzen zu können, kommen Wärmetausch-Konzepte zum Einsatz. Je sauberer sowohl Frisch- als auch Abluft sind, desto weniger verunreinigen die hierin verbauten Heiz- und Kühlschlangen und können entsprechend effektiver arbeiten.

3. Welche Filterart für welchen Einsatzort?

Spätestens bei der Beantwortung dieser Frage ist die Beratung durch einen Fachmann ratsam. Der kennt die optimale Zuordnung von Grobstaub-, Feinstaub-, Schwebstoff- oder Molekularfiltern den vor Ort vorherrschenden Bedarfen.

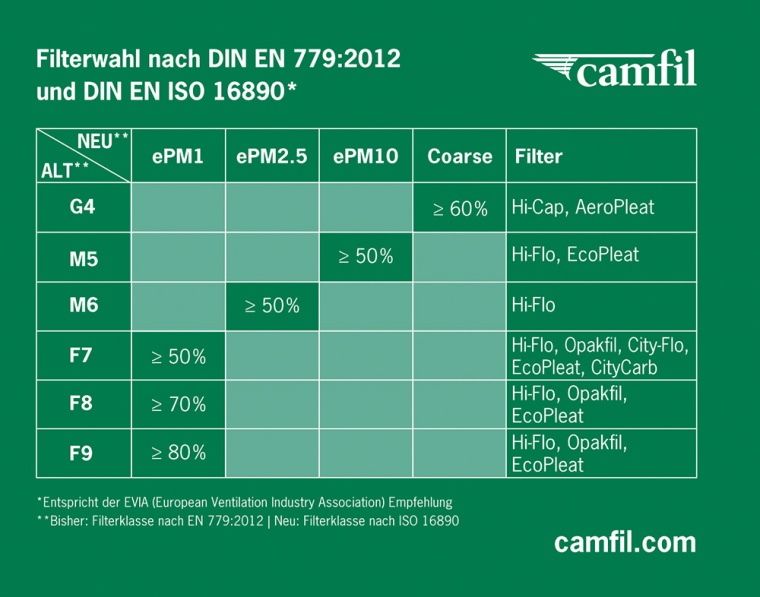

- Camfil empfiehlt in den meisten Fällen eine zweistufige Partikelfiltration, wobei die erste Stufe mit Filtern der Klasse M5 bis F7 und die zweite Stufe mit Medien der Filterklasse F7 bis F9 bestückt werden sollte.

- In Städten oder Gebieten mit Innenraumluftqualitäten zwischen den Kategorien IDA 1 (Qualitätskategorie der Innenraumluft gemäß EN 13779 von hoch) und IDA 2 (niedrig) ist die Vorschaltung eines Molekularfilters ratsam, bevor mindestens ein Partikelfilter der Klassen F8 oder F9 zum Einsatz kommt.

- Zum Schutz von Umluft-, Abluft- oder Fortluftsystemen sollten mindestens Filter der Klasse M5 eingesetzt werden. Camfil empfiehlt jedoch Produkte der Filterklasse F7.

- Den Zeitpunkt des Filterwechsels sollte der am ersten erreichte Grenzwert in Bezug auf tatsächlich geleistete Betriebsstunden, empfohlener Installationszeitraum oder die Enddruckdifferenz bestimmen.

- Zur Vermeidung mikrobiellen Wachstums sollte die relative Luftfeuchtigkeit in allen Anlagenteilen einschließlich des Filters möglichst unter 90 % und an drei aufeinanderfolgenden Tagen nie über 80 % liegen.

4. Wieso ist der Vergleich von Lebenszykluskosten bei Luftfiltern als vergleichbar preisgünstiges Investitionsgut sinnvoll?

Ein Produktvergleich mit kritischem Blick auf die Lebenszykluskosten (LCC) einer Luftaufbereitungsanlage bietet in der Regel große Einsparpotentiale. Nicht selten können durch diese Gegenüberstellung mehr als 10.000 Euro pro Anlage und Jahr eingespart werden. Hier gilt die Faustregel: Pro Pascal des zur Filtration benötigten Luftdrucks jährlich ein Euro. Denn in der Regel betreffen nur 15 % der Gesamtkosten eines Luftfilters dessen Anschaffung, während 70 % allein für dessen Energieverbrauch aufgewendet werden müssen. Die restlichen 15 % sind Kosten für Arbeits- und Entsorgungsaufwand. Deshalb ist es bei der Auswahl wichtig, nicht nur den Einkaufspreis und die Abscheideleistung eines Luftfilters zu berücksichtigen, sondern auch dessen Standzeit, Energieeffizienz sowie sein minimaler und mittlerer Wirkungsgrad.

- Was kostet der Luftfilter in der Anschaffung?

- Wie effizient ist der Luftfilter und welcher Güteklasse ist der Luftfilter zugeordnet (gem. DIN EN ISO 16890)?

- Wie lange ist seine reguläre Betriebszeit ausgelegt (Standzeit)?

- Wie viel Energie benötigt er, um seine Filterleistung über die ausgelegte Betriebszeit erbringen zu können?

5. Woher diese Informationen erhalten, um sie zu vergleichen?

Drei wesentliche Faktoren haben dazu geführt, dass der Energieverbrauch von Luftfiltern in den Fokus der Lüftungsindustrie gerückt ist. Das sind, erstens, die steigenden Energiepreise, zweitens, die immer strenger werdenden Anforderungen an die Senkung der CO2-Emissionen und drittens, das zunehmende Bewusstsein für die gravierenden Auswirkungen qualitativ schlechter Luft auf Gesundheit und Wohlbefinden. Um diesen Entwicklungen Rechnung zu tragen, ist am 1. Januar 2019 ein neues Eurovent-Klassifizierungssystem in Kraft getreten, welches auf den internationalen Normen zur Leistungsbewertung von Filtern basiert. Dabei werden die Luftfilter mit einem auf Farben basierenden Kennzeichnungssystem, bekannt durch elektrische Haushaltsgeräte wie Kühl- und Gefrierschränken, in eine Skala von A+ bis E eingestuft. Die Güteklasse A+ steht dabei für den geringsten und die Klasse E für den höchsten Energieverbrauch. Die Klassifizierung der Energieeffizienz verschafft den Anwendern ein besseres Verständnis des jährlichen Energieverbrauchs, der durchschnittlichen Effizienz und des Mindestwirkungsgrads. Somit ist es einfacher, den richtigen Luftfilter mit dem niedrigsten Energieverbrauch zu finden. Die Auswahl eines Luftfilters nach der neuen Prüfnorm von Eurovent spart daher Geld und garantiert eine gesunde Raumluftqualität. Die neue Energieeffizienz-Klassifizierung basiert auf der internationalen Norm für die Partikelfiltration in Gebäuden, der DIN EN ISO 16890:2016.

6. Was bietet Camfil speziell der Lebensmittelindustrie?

Speziell bei der ProSafe-Serie von Camfil ist der Name Programm: Sie gewährleisten in besonders hohem Maße Sicherheit bspw. in punkto Lebensmittelechtheit gemäß EG-1935-2004 und durch eine zuverlässige Verhinderung von mikrobiellem Wachstum entsprechend ISO 846 und VDI 6022. Mit den Produkten Opakfil, Hi-Cap und Hi-Flo ProSafe sind nahezu alle Produktionsprozesse abdeckbar – von der Zuluftfiltration bis hin zur Vorfiltration in Reinräumen. Weitere Produkte aus dem Bereich Hepa-Filter stehen vor der Einführung.

Diesen Beitrag können Sie auch in der Wiley Online Library als pdf lesen und abspeichern: https://doi.org/10.1002/citp.201901012