Alternatives Naphtha

Für die Defossilisierung der chemischen Industrie ist es entscheidend, Alternativen zu fossilem Naphtha zu finden. Relevante Anteile erneuerbarer Chemikalien und Polymere sind ohne „alternatives Naphtha“ nicht möglich.

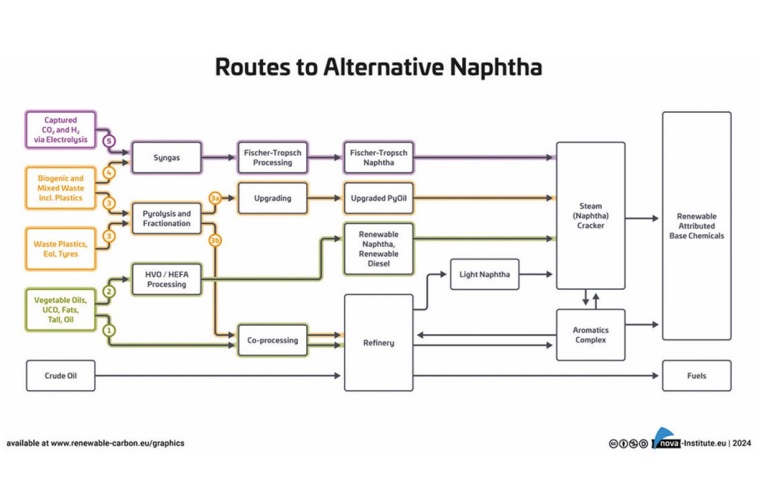

Das Konzept „alternatives Naphtha“ nutzt die bestehende Raffinerie-, Steamcracker- und Chemieindustrieinfrastruktur, in der ein Teil der fossilen Rohstoffe – Rohöl oder fossiles Naphtha – durch erneuerbare Kohlenstoffalternativen ersetzt werden kann, die aus den drei Quellen Biomasse, CO2 und Recycling stammen.

Leichtes Naphtha ist in Europa und Asien ein wichtiger Rohstoff für Steamcracker-Prozesse zur Herstellung von Olefinen und ihren Polymeren wie PE (Polyethylen) und PP (Polypropylen). Aus fossilen Raffineriebenzinen werden Reformate für die Produktion von Aromaten (Benzol, Toluol, Xylole) und Polymeren wie PS (Polystyrol) und PA (Polyamide) hergestellt.

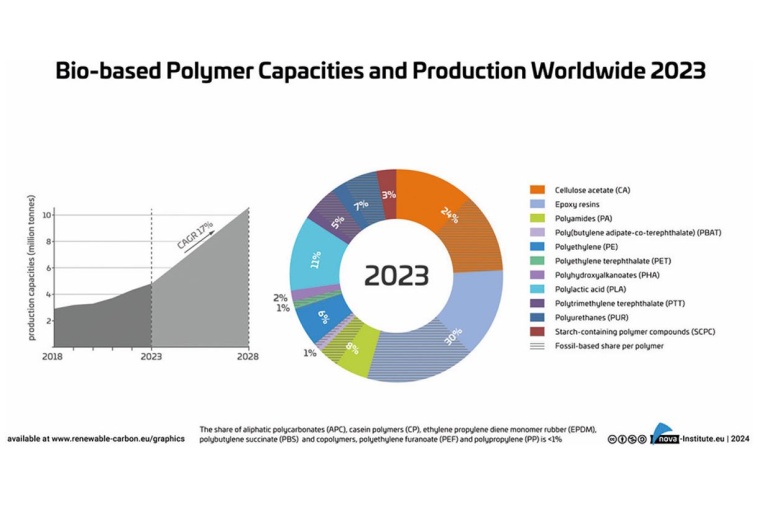

Biobasierte Schlüsselpolymere, die aus Zucker, Stärke usw. – und nicht aus alternativem Naphtha – hergestellt werden, werden voraussichtlich bis 2028 nur eine Produktionskapazität von knapp über 10 Mio. t erreichen (Grafik. 1). Um dies ins Verhältnis zu setzen: Allein für Ethylen, die volumenstärkste Basischemikalie zur Herstellung von PE sowie verschiedener anderer Chemikalien und Polymere, besteht ein weltweiter Bedarf von jährlich fast 200 Mio. t.

Die Einführung von erneuerbarem Kohlenstoff in die bestehende Infrastruktur über das alternative Naphtha-Konzept, um einen Teil der fossilen Rohstoffe zu ersetzen, kann somit wertvollen zusätzlichen erneuerbaren Kohlenstoff für die Herstellung von Chemikalien und Polymeren liefern.

In seinem neuen Bericht „Alternative Naphtha – Technologies and Market, Status and Outlook“ präsentiert das Nova-Institut eine Analyse der Wege, der damit verbundenen Technologien, der Marktteilnehmer und der Mengen, mit denen erneuerbarer Kohlenstoff als Ersatz für fossile Rohstoffe in Raffinerien und Dampfcracker-Betriebe eingeführt werden kann. Grafik. 2 veranschaulicht die wichtigsten Wege zu alternativem Naphtha.

Alternative Rohstoffe für Cracker

Das HVO/HEFA-Verfahren [Anm. d. Red.: HVO/HEFA = Hydrotreated vegetable oils/esters and fatty acids] produziert erneuerbaren Diesel, nachhaltigen Flugkraftstoff (SAF) und erneuerbares Naphtha in Anteilen, die von der Prozesskonfiguration abhängen. Erneuerbares Naphtha macht typischerweise etwa 10 % der Produktion aus. Bestehende Steamcracker können, abhängig von ihrer individuellen Konfiguration, neben fossilen Rohstoffen (Weg 2 – grün) erneuerbares Naphtha und in einigen Fällen erneuerbaren Diesel aus dem HVO/HEFA-Verfahren bis zu bestimmten Höchstmengen verarbeiten und so fossiles leichtes Naphtha ersetzen.

Durch Pyrolyse von Kunststoffabfällen, gemischten Abfällen und Reifen (chemisches Recycling, Weg 3a – orange) gewonnenes Pyrolyseöl ist ein zweiter Rohstoff für Steamcracking-Prozesse. Da Ausgangsstoffe und Pyrolysetechnologien sehr unterschiedlich sein können, ist die Zusammensetzung des Pyrolyseöls (PyOil) oder von Teilen des PyOils im Allgemeinen nicht für Steamcracken ohne „Aufwertung“ geeignet, da es erhebliche Mengen an Stickstoff, Sauerstoff, Chlor, Eisen, Natrium und Silizium enthält, die behandelt werden müssen, um eine Verarbeitung ohne Beschädigung von Katalysatoren und Ausrüstung zu ermöglichen.

Eine Verdünnung bestehender Raffinerie- und Steamcracker-Zufuhrströme (Route 3b) mit nicht aufbereitetem PyOil ist ebenfalls möglich. Die Verdünnungsgrade müssen niedrig genug bleiben, um Geräteschäden zu vermeiden und sicherzustellen, dass in bestehenden Anlagen ausreichend Kapazität vorhanden ist, um z. B. die erforderlichen Mengen Wasserstoff hinzuzufügen und die Wärmeabfuhr zu bewältigen. Die Mitverarbeitung (Route 1) von Pflanzenölen in Raffinerien bei geringen Mengen ist gut etabliert.

Das erneuerbare Nebenprodukt Naphtha, welches aus Synthesegas durch Fischer-Tropsch-(FT)-Verarbeitung mit Prozessen erzeugt wird, die typischerweise zur Herstellung erneuerbarer Kraftstoffe, hauptsächlich SAF (Routen 4 und 5), eingerichtet sind, kann in ähnlicher Weise durch Steamcracken verarbeitet werden.

„Alcohol to Jet“ sind chemische Prozesstechnologien, die weiteres Naphtha als Nebenprodukt zur chemischen Verarbeitung beitragen könnten. Alkohole wie Methanol, Ethanol und Isobutanol können „aufgewertet“ werden, um SAF zu produzieren, wobei 10 % (nach Gewicht) Nebenprodukt-Naphtha entstehen, das in Zukunft durch Steamcracken verarbeitet werden könnte.

Alternatives Naphtha wird in die ersten Stufen der chemischen Produktion eingebracht, z. B. in einer Raffinerie oder einem Steamcracker, und in integrierten Produktionsschritten zu kombinierten Prozessströmen aus fossilen und erneuerbaren Materialien verarbeitet. Der Anteil erneuerbaren Kohlenstoffs wird dann ausgewählten Endprodukten zugeordnet. Dieses als „Mass Balance & Attribution“ (MBA) bekannte Konzept ist die wesentliche Voraussetzung für die Nutzung der vorhandenen Infrastruktur.

Raffinerien und die Zukunft

Etwa 70-75 % der Raffinerieproduktion sind Kraftstoffe verschiedener Art. Es wird oft gesagt, dass mit der Elektrifizierung des Transports das Konzept der Nutzung einer solchen Infrastruktur zur Verarbeitung von alternativem Naphtha für Raffinerien, die hauptsächlich zur Herstellung von Kraftstoffen eingerichtet wurden, überflüssig würde. Die Entwicklung neuer Raffinerien, die Chemikalien und den restlichen Kraftstoffbedarf aus allen Quellen alternativen Naphthas produzieren könnten, wird daher zunehmend attraktiver.

Die vollständige Umstellung bestehender (normalerweise kleinerer, älterer) Raffinerien auf erneuerbare Rohstoffe ist für mehrere Raffinerien bereits ein erklärtes Ziel. Die Mengen an erneuerbarem Naphtha, die über die in diesem Artikel beschriebenen Wege verarbeitet werden, nehmen zu und die Zahl der Produkte auf dem Markt mit zertifiziertem erneuerbarem Inhalt wächst.

Alternatives Naphtha, die Verarbeitung über die vorhandene Infrastruktur und die Zuweisung des Gehalts an erneuerbarem Kohlenstoff zu Produkten sind und können in zunehmendem Maße einen wichtigen Beitrag zur Abkehr von fossilen Rohstoffen leisten, parallel zur Entwicklung von nicht auf Raffinerien basierenden erneuerbaren Wegen zur Herstellung von Chemikalien und Polymeren.

Gillian Tweddle, Stripe Consulting und externe Expertin, Nova-Institut GmbH, und Michael Carus, Geschäftsführer und Gründer, Nova-Institut GmbH, Hürth

Artikelserie „Alternatives Naphtha“

Dies ist der erste Teil einer dreiteiligen Artikelserie zum Thema Alternatives Naphtha. Den zweiten Teil lesen Sie hier oder in der CHEManager-Oktoberausgabe (>> CHEManager 10/2024).

Die Artikelserie basiert auf dem Report "Alternatives Naphtha – Technologien und Markt, Status und Ausblick" des Nova-Instituts. Hier geht es zur Originalfassung und hier zur Kurzfassung.