BASF Pharmachemikalien führte neues Scada-System Simatic WinCC ein

BASF Pharmachemikalien führte neues Scada-System Simatic WinCC nach Benchmark mit anderen Systemen ein. Die europaweit größte Anwendung des führenden Scada-Systems (Supervisory Control and Data Acquisition) in einem heterogenen Umfeld wurde bei einem Hersteller von Pharmawirkstoffen realisiert. Eine durchgängige, redundante Client-/Server-Architektur ersetzt dort viele über Jahre gewachsene Einzelplatzlösungen, was das Bedienen und Beobachten erheblich einfacher und zugleich komfortabler gestaltet. Alles von überall her bedienen zu können, spart viele Wege und erhöht dadurch die Effizienz der eingesetzten Ressourcen.

Sehr viele Produktionsanlagen werden im Lauf der Zeit schrittweise erweitert oder verändert – und damit in der Regel auch die zugehörigen Visualisierungssysteme, bis diese nach einiger Zeit so komplex sind, dass die Performance nicht mehr ausreicht. Viele verteilte Einzelplatzsysteme hatten auch bei der BASF Pharmachemikalien in Minden, die rund 300 Mitarbeiter beschäftigt, zu langen Wegen für das Betriebspersonal geführt. Der weltgrößte Hersteller spezialisierter Wirkstoffe für Schmerz- und Erkältungsmittel musste handeln. Mit der Lang und Peitler Automation schickten die Mindener einen erfahrenen Lösungsanbieter auf die Suche nach einem neuen, durchgängigen Scada-System mit möglichst hoher Performance für die sehr komplexen Produktionsanlagen. In einem Benchmark der vier führenden Systeme sollte die für die spezifischen Anforderungen der BASF Pharmachemikalien am besten geeignete Lösung gefunden werden. Dazu wurde in Zusammenarbeit mit der Fachhochschule Braunschweig/Wolfenbüttel eine Diplomarbeit erstellt und ein auf den vorhandenen Steuerungen und Industrial-Ethernet-Kommunikation aufsetzendes Musterprojekt angelegt.

Die künftige Client-/Server- Architektur sollte mindestens 40 Bedien-Clients umfassen. Weitere Kriterien waren Systemperformance (mit Aktualisierungszeiten von ≤ 2 sec bei hohem Datenaufkommen), Handling/Projektierung sowie Referenzen und der Support durch den Anbieter. Bewertet wurde nach einem vorab definierten Punkteschlüssel.

Und der Gewinner war…

Das Ergebnis der Studienarbeit war ziemlich eindeutig: Die kürzesten Aktualisierungszeiten – und damit die höchste Performance – wurden mit dem Scada- System Simatic WinCC von Siemens und einem OPCServer zur Anbindung der bereits vorhandenen Steuerungen erreicht, das die Mitbewerber mit deutlich unter zwei Sekunden teilweise um den Faktor 1,5 hinter sich ließ. Da neben dem Preis auch das Supportpaket stimmte und der Hersteller eine Art Erfolgsgarantie für die vorgeschlagene Systemarchitektur gab, entschlossen sich die Verantwortlichen bei BASF Pharmachemikalien zu einem Wechsel des Visualisierungssystems an zunächst zwei in Art und Umfang ähnlichen Produktionsanlagen für pharmazeutische Wirkstoffe.

Eine der beiden Anlagen umfasst neun, die andere drei chemische und jeweils rund 30 verfahrenstechnische Schritte. Insgesamt gibt es über 100 Reaktoren und etwa 6.000 „PLT-Stellen“, das heißt prozessleittechnische Aggregate wie Motoren, Messgeräte, Ventile und dergleichen. Die Anlagen decken den weltweiten Bedarf der Pharmawirkstoffe von mehreren Tausend Tonnen pro Jahr. Mit der Umsetzung wurde die Lang und Peitler Automation beauftragt; der Lösungsanbieter und Systemintegrator ist als zertifizierter Siemens Solution Partner Automation für Anwendungen in der Chemie- und Pharmaindustrie prädestiniert.

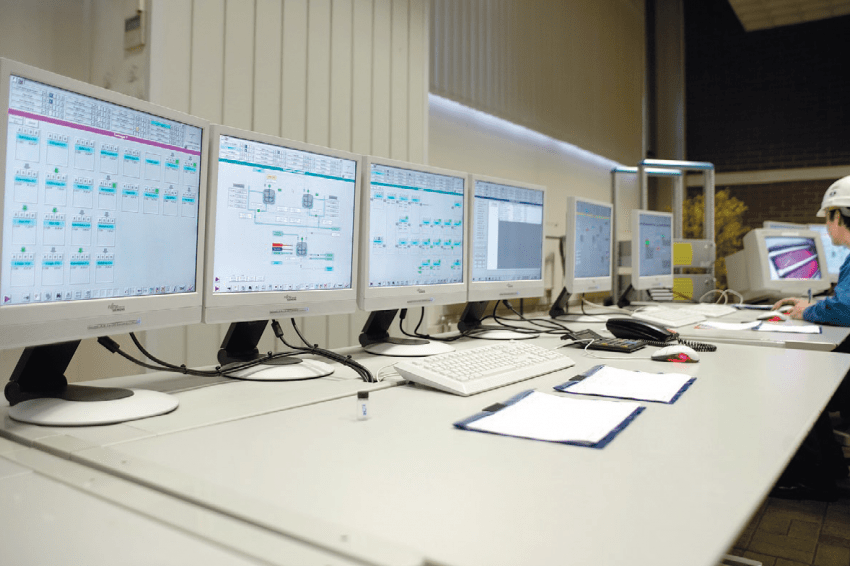

So entstanden zwei nahezu identische Client-/Server-Installationen für die Aufbereitung und Archivierung von jeweils rund 70.000 Prozessvariablen (Druck, Menge, Temperatur etc.) aus 15 oder 18 Steuerungen. Nach Angaben von Siemens handelt es sich dabei um Europas größte WinCC-Lösung in einer existierenden Steuerung eines anderen Herstellers. Als Herzstück dienen jeweils zwei redundante WinCC-Server- Paare. Daran angebunden sind mindestens 45 WinCC-Clients, jeweils eine Engineering-Station, ein Domain-Controller und ein OPC Factory Server bzw. kurz OFS-Server (für die Schrittkettenvisualisierung). Hardware-Basis ist in allen Fällen ein industrietauglicher Simatic Rack-PC.

„Wir haben die komplette Infrastruktur der Rechner beider Anlagen vorab bei uns im Haus aufgebaut und ausgetestet“, so Dipl.-Ing. Matthias Maaß, Leiter der Lang und Peitler Niederlassung Hannover. „Allein zur Lagerung der Kartonagen der über 100 Rechnersysteme mussten wir einen eigenen Raum anmieten, konnten so aber die erste Produktionsanlage vor Ort schon in weniger als fünf Monaten in Betrieb nehmen und den Factory Acceptance Test (FAT) von BASF erfolgreich absolvieren.“

Kleines aber bemerkenswertes Highlight der Installation: Durch den Einsatz von Multi- VGA-Grafikkarten, die mehrere Monitore in der Leitwarte gleichzeitig mit Informationen versorgen, lassen sich auf einfache, zuverlässige und performante Weise sogar mehr als die 32 standardmäßig im Systemtest von Siemens getesteten WinCC-Clients im Verbund betreiben.

Die WinCC-Server- Paare gleichen ihre Datenbestände laufend untereinander ab, sodass bei Ausfall eines Rechners immer der jeweils andere den gesamten Betrieb ohne Datenverluste übernehmen kann. Die entsprechenden Funktionalitäten dazu stellt das Optionspaket WinCC/Redundancy bereit. Zur optimalen Anpassung des Scada-Systems an die spezifischen Kundenanforderungen kommen außerdem die Optionspakete „Server“ (für Client-/Server-Strukturen) und „Simatic Logon“ (für FDA-konforme Benutzerverwaltung) zum Einsatz.

Vertraute Bedienphilosophie weitergeführt und optimiert

Um die Bedienbilder des ursprünglichen Visualisierungssystems zu konvertieren, nutzte Lang und Peitler den darauf spezialisierten Service des Process Automation System (PAS) Migration Center von Siemens in den USA. „Das hat uns viel Zeit gespart, denn so mussten wir die Bedienbilder nicht langwierig nachzeichnen“, betont Maaß.

Darüber hinaus entwickelte der Automatisierer eine Reihe von Bausteinen zur Anbindung von Motoren, Ventilen und anderen Komponenten über die vorhandenen Steuerungen – „Typicals“, die sich auch für künftige Projekte dieser Art eignen. Hinzu kommen mehrere neue Übersichtsbilder, die die Eckdaten der wichtigsten Anlagenteile auf einen Blick visualisieren und direkte Sprungmarken zu den jeweiligen Untermenüs enthalten.

Sämtliche Software-Module sind natürlich für den Einsatz in der Pharmaindustrie qualifiziert. Insgesamt umfasst jede Applikation rund 180 Bedienbilder, wobei die eingespielten, vertrauten Bedienabläufe weitestgehend beibehalten wurden. „Anders als die über viele Jahre gewachsenen Installationen aus diversen Einzelplatzsystemen ermöglicht die neue, durchgängige Mehrplatzarchitektur praktisch von jedem Client aus das Bedienen und Beobachten sämtlicher Anlagenteile,“ sagt Dr. Jens Bartling, Betriebsleiter des Purin- und Ephedrin- Betriebes bei BASF Pharmachemikalien, und unterstreicht: „Die in der Regel für mehrere Gewerke zuständigen Anlagenführer haben jetzt bei Bedarf auch aus der Ferne Einblick in das Geschehen, was bisher unmöglich war. Das erspart ihnen viele Wege und damit Zeit, die sie für andere Aufgaben nutzen können. Mit anderen Worten: Der Betrieb wird insgesamt transparenter, dadurch einfacher und effizienter.“

Mit der Umrüstung einher ging auch eine Restrukturierung des Alarmkonzepts. Dadurch erübrigt sich das teilweise sehr umständliche Quittieren ein und derselben Alarmmeldung an verschiedenen Bedienstationen. Wenn eine Meldung des Systems schneller erkannt und der Mangel abgestellt werden kann, bedeutet dies immer auch eine Verbesserung der Verfügbarkeit und der Anlagensicherheit.

Dirk Wiesenhöfer, Projektleiter bei Lang und Peitler, zur Umsetzung: „Wir empfanden vor allem die Integration des WinCC-Projekts in den Simatic Manager als sehr komfortabel. Änderungen lassen sich auf diese Weise einfach online laden, sodass modifizierte Projektierungsdaten ohne Produktionsunterbrechungen und ohne nennenswerte Verzögerungen auf die redundanten Server übertragen werden können. Auch dies trug dazu bei, eine Applikation dieser Größenordnung und Komplexität in vergleichsweise kurzer Zeit an den bestehenden Verbund von Steuerungen eines anderen Herstellers anzubinden.“

Bestens gerüstet für weitere Automatisierungsschritte

So ermutigten die rundum positiven Erfahrungen aus der ersten Umstellung den Betreiber dazu, die zweite Anlage bei laufender Produktion zu modernisieren, was problemlos gelang. „Alles läuft seither stabil und zuverlässig“, bestätigt der Betriebsleiter Dr. Bartling und verweist in diesem Zusammenhang auf die keineswegs so positiven Erfahrungen mancher vermeintlich einfacherer Umstellungen in der Vergangenheit. Insgesamt sei das doch sehr komplexe Projekt äußerst zufriedenstellend verlaufen. Die Erneuerung des Scada-Systems biete außerdem die Voraussetzung für weiterführende Automatisierungsschritte, beispielsweise in Richtung Electronic Batch Recording (EBR), das derzeit Gegenstand einer von BASF initiierten Studie an der Universität Lüneburg ist.

Der Lösungsanbieter

Lang und Peitler Automation, ein Unternehmen der M+W Zander-Gruppe, hat ihren Hauptsitz in Ludwigshafen am Rhein. Kerngeschäft sind Automatisierungslösungen für die Prozess-, Fertigungs- und Automobilindustrie sowie das EMSR-Engineering für Prozessanlagen. Die Niederlassung Hannover mit derzeit 27 Mitarbeitern ist einer von insgesamt 15 Standorten in Deutschland. Hinzu kommen acht Niederlassungen in Europa und weitere zwei in China. Insgesamt beschäftigt Lang und Peitler ca. 460 Mitarbeiter. Das Unternehmen ist Siemens Solution Partner Automation, unter anderem in der Ausprägung Industry, mit branchenspezifischer Zertifizierung für die Bereiche Chemical und Pharmaceutical. Voraussetzungen, Siemens Solution Partner zu werden, sind erfolgreich absolvierte Projekte in diesen Branchen, ein zertifiziertes Qualitätsund Projektmanagement sowie umfangreiches Beratungs-, Engineering- und Branchen-Knowhow. www.langundpeitler.de

Der Anwender

Die BASF Pharmachemikalien gehört zum BASF-Unternehmensbereich Care Chemicals und beschäftigt in Minden rund 300 Mitarbeiter. Das 1935 gegründete Werk, das früher zu Knoll in Ludwigshafen gehörte, ist das weltweit größte für die Herstellung von Ephedrin, Pseudoephedrin, Coffein und Theophyllin. Ephedrin und Pseudoephedrin werden für Medikamente gegen Erkältungskrankheiten benötigt. Theophyllin ist ein wichtiger Wirkstoff zur Therapie von Bronchialerkrankungen. Coffein wird überwiegend an die Getränkeindustrie geliefert, aber auch als Pharmawirkstoff eingesetzt.

Dipl.-Ing. (FH) Carsten Schmidt, Siemens AG, Industry Automation, Marketing Manager WinCC

Kontakt:

Siemens AG, Fürth

Karin Kaljumäe

Abt. SIS GO GIO DS G O2

Kennwort: IA/DT GC 437/08

Fax: 0911/978-3282

karin.kaljumae@siemens.com

www.siemens.com/hmi