Nachhaltige Herstellung von Lithiumeisenphosphat

Aufbau einer Wertschöpfungskette für LFP-Batterien in westlichen Märkten

Batterien mit LFP-Kathoden sind weltweit auf dem Vormarsch. Dazu trägt auch das Wachstum der Elektromobilität bei. Aktuelle Marktstudien sehen den Anteil von Elektrofahrzeugen mit LFP-Kathoden im Jahr 2030 in Europa und USA zwischen 20 und 30 %. Das globale Wachstum bei LFP-Akkus hat mehrere Gründe. Im Vergleich zur Lithium-Ionen-Technologie mit Kathoden auf Basis von Nickel, Mangan und Cobalt (NMC) oder von Nickel, Cobalt und Aluminium (NCA) sind LFP-Akkus in puncto Rohstoffe und Herstellung deutlich kostengünstiger. So müssen für ihre Zellen keine teuren und seltenen Schwermetalle abgebaut werden. Dies wirkt sich spürbar auf die Fahrzeugkosten aus, weil der Anteil des Kathodenmaterials über 60 % der hohen Zellkosten ausmacht. Die LFP-Batterietechnologie zeichnet sich zudem durch eine hohe Anzahl an Ladezyklen und eine lange Lebensdauer aus. Gleichzeitig sind die Akkus thermisch stabiler und sicherer.

Raus aus der Abhängigkeit

LFP-Kathodenmaterialien und entsprechende Akkus werden derzeit fast ausschließlich in China produziert und von dort in alle Welt exportiert. Dies impliziert lange Transportwege, anfällige Lieferketten, geopolitische Risiken und eine Abhängigkeit in puncto Wirtschaftlichkeit, Qualität und Nachhaltigkeit. Vor allem westliche OEMs favorisieren daher den Aufbau regionaler Wertschöpfungsketten bei LFP-Batterien. Sie soll zu mehr Unabhängigkeit führen und die europäischen und amerikanischen Märkte sicher mit nachhaltigen Materialien lokalen Ursprungs versorgen.

Chinesische Hersteller gehen in der LFP-Synthese von Eisensulfat aus, das mit Phosphorsäure zu Eisenphosphat und dieses mit Lithiumcarbonat zu LFP umgesetzt wird. Nachteil ist, dass Abwässer mit hohen Salzfrachten u.a. aus Ammonium- und Natriumsulfat entstehen, die nur unter extrem hohem Aufwand und mit einem signifikanten Energiebedarf abgetrennt werden können. Außerdem setzt der Prozess große Mengen an Eisensulfat voraus, das hauptsächlich in China als Abfallprodukt der Weißpigmentproduktion anfällt.

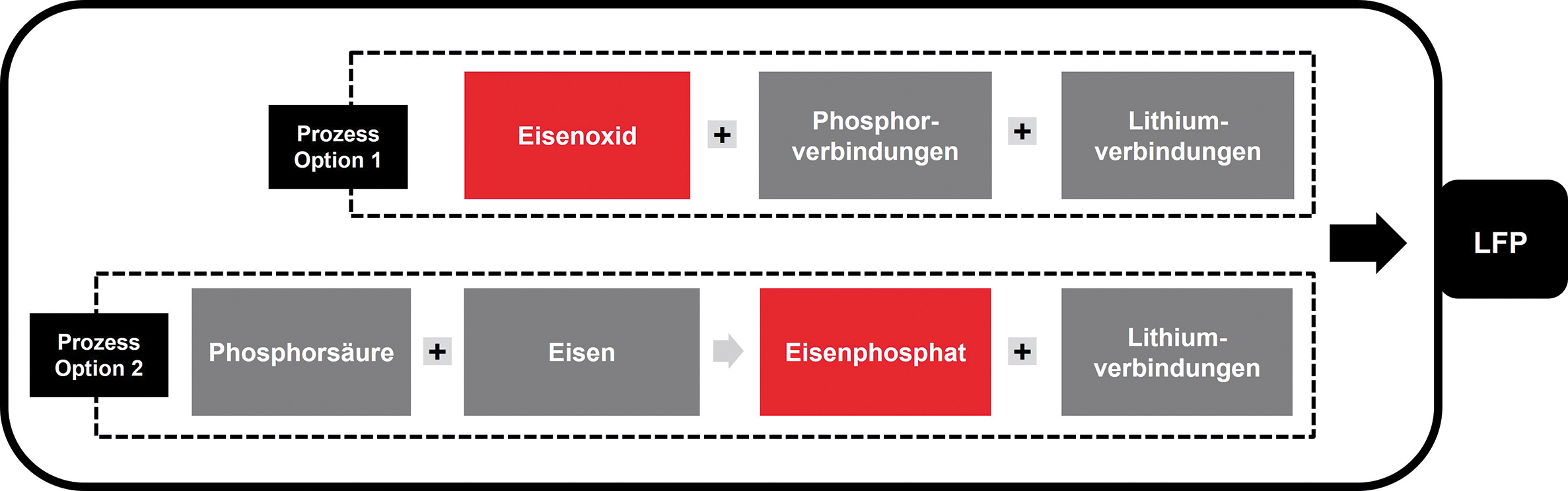

Lanxess konzentriert sich mit seinem Produktangebot für westliche Märkte daher auf zwei umweltschonendere Verfahrensalternativen, bei denen lokal verfügbarer Rohstoffe stärker zum Einsatz kommen. Eines davon hat sich bereits im kleineren Maßstab etabliert: Im Rahmen dieses Prozesses werden Eisenoxid, Phosphor- und Lithiumverbindungen zu LFP umgesetzt. Das andere Verfahren setzt wie der chinesische Prozess Eisenphosphat mit Lithiumverbindungen zu LFP um, gewinnt aber das Eisenphosphat direkt aus Eisen und Phosphorsäure. Beide Verfahren will das Chemieunternehmen mit Rohstoffen versorgen.

Maßgeschneiderte Eisenoxide vom globalen Konzern

Lanxess kann etwa im Gegensatz zu Start-ups oder kleineren Unternehmen eine chemische und logistische Infrastruktur nutzen, die es erlaubt, Rohstoffe für Kathodenmaterial großtechnisch in gesicherter Qualität und sehr hohen Nachhaltigkeitsstandards herzustellen.

So bietet der Geschäftsbereich Inorganic Pigments seit Kurzem maßgeschneiderte Produkte an, die speziell für den LFP-Verfahrensweg über Eisenoxide entwickelt wurden. Der Konzern ist mit einer Produktionskapazität von über 300.000 t/a einer der global führenden Hersteller von Eisenoxiden und einziger westlicher Großhersteller. Rund 70 % des außerhalb Chinas hergestellten Produktionsvolumens stammt aus den Produktionsstätten von Lanxess. Die zwei Eisenoxid-Battery-Grades (FeO(OH), Goethit) werden unter dem Markennamen Bayoxide angeboten. Sie sind hinsichtlich Reinheit, Oberflächeneigenschaften, Kristallinität und Partikelgröße so produziert, dass sie für die Kathodenmaterialien optimale elektrochemische Eigenschaften ermöglichen.

Präzise Steuerung der Partikelstruktur und -größe

Gerade die Partikelstruktur und -größe sind für die Ionen-Leitfähigkeit beim Laden und Entladen der Batterie entscheidend. Die Partikelgröße wird über den Herstellprozess gesteuert und die Verarbeitbarkeit im LFP-Prozess wird über die Mikronisierung im Mahlprozess optimal eingestellt. Beide neuen Eisenoxid-Battery-Grades sind in ausreichenden Mengen für den Batteriemarkt verfügbar und haben ihre Leistungsfähigkeit bereits im Rahmen von Entwicklungsprojekten mit westlichen Partnern bewiesen. Sie erleichtern nicht nur das Wandern der Lithium-Ionen beim Laden und Entladen der Batterie, sondern ermöglichen auch eine schnellere und damit wirtschaftliche Herstellung von LFP. Aktuell werden beide Produkte zur Qualifizierung bei Automobil- und Kathodenproduzenten aufgenommen. Hergestellt werden sie in Krefeld-Uerdingen in Deutschland und im brasilianischen Porto Feliz, so dass sie auf beiden Kontinenten verfügbar sind.

Partnerschaftliche Kooperationen

Der Chemiekonzern setzt in der Entwicklung seiner technischen Eisenoxide für LFP-Anwendungen nicht allein auf die eigene Expertise, sondern kooperiert auch mit anderen westlichen Partnern der Wertschöpfungskette von LFP-Batterien. Ein Beispiel ist hier die Zusammenarbeit mit dem Unternehmen IBU-tec advanced materials. Gemeinsam will man innovative Eisenoxide zur Herstellung des Kathodenmaterials für LFP-Batterien entwickeln und damit diesen Batterietyp leistungsfähiger als bisher machen. So sollen etwa die elektrochemischen Eigenschaften des LFP weiter verbessert werden, um die Energiedichte und Ladegeschwindigkeit der Batterien zu erhöhen und mehr Ladezyklen zu ermöglichen.

Großtechnischer Einstieg in die Eisenphosphat-Herstellung

Und auch mit Blick auf die zweite LFP-Verfahrensroute über Eisenphosphat plant der Geschäftsbereich Inorganic Pigments, sich als Lieferant zu etablieren. Bislang gibt es in Europa kaum ausreichende Kapazitäten für Eisenphosphat, die zur LFP-Herstellung genutzt werden können. Hier möchte das Unternehmen ansetzen und prüft derzeit den Aufbau eigener Produktionskapazitäten.

Die Pläne sehen vor, dabei auf bewährte Anlagen in Krefeld-Uerdingen zurückzugreifen. Das Unternehmen könnte damit in Europa zum einzigen und weltweit zu einem der wenigen großen Produzenten werden. Eine Machbarkeitsstudie hat bestätigt, dass die Technologie großtechnisch reif ist und eine wirtschaftliche und nachhaltige Alternative zu dem Herstellprozess bietet, der von Eisensulfat ausgeht. So entstehen weder klimaschädliche Emissionen von Stick- und Schwefeloxiden noch Abwässer mit hohen Salzfrachten.

Im Labormaßstab wurden bereits Versuchsprodukte mit guten Eigenschaften synthetisiert. Derzeit läuft das Up-Scaling im Technikumsmaßstab, um u.a. die Rohstoffe und die Produktausbeute zu optimieren und die Verfahrensparameter für die Massenproduktion festzulegen. Die Produktoptimierung erfolgt teils in Zusammenarbeit mit externen Partnern. Angestrebt wird, in die Großproduktion einzusteigen, wenn Hersteller in Europa sowie Nord- und Südamerika die Massenfertigung von LFP-Batterien starten.

Recycling für die Kreislaufwirtschaft

Bei der Herstellung der Eisenoxide und des Eisenphosphats für die LFP-Produktion setzt Lanxess Eisenschrott ein. Außerdem befasst sich das Unternehmen schon jetzt mit Recyclingkonzepten, die die Verwertung großer Mengen an alten LFP-Batterien untersuchen. Hierzu besteht ein Projekt mit Partnern, das vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördert wird und auf das Recycling von LFP-Kathodenmaterialien zielt. Entwickelt werden chemische Prozesse, mit denen sich aus der sogenannten schwarzen Masse (black mass), die beim Batterierecycling durch Schreddern anfällt, u.a. Lithium, Eisen und Phosphor zurückgewinnen lassen. Hier erweist sich die Rückwärtsintegration des Chemieunternehmens bei Phosphor- und Eisenchemikalien als besondere Stärke. Denn die Rezyklate können in bestehende Produktionsprozesse eingeschleust werden.

Nachhaltige Lieferketten – transparent und messbar

In der Herstellung von Batteriezellen ist zudem die grundsätzliche ökologische Verträglichkeit ein zentrales Kriterium. Der Einsatz lokal verfügbarer Rohstoffe mit einem verbesserten CO2-Fußabdruck kann hier Vorteile bieten – bedingt durch den Einsatz nachhaltigerer Herstellungsmethoden nach westlichen Industriestandards, einem nachhaltigeren Strommix und kürzeren Transportwegen. Lanxess bietet unter diesen Gesichtspunkten mit seinen eisenbasierten Rohstoffen für LFP nachhaltige Lösungen. Das Unternehmen setzt bei der Umweltbilanz seiner Produkte auf Transparenz und bietet TÜV-zertifizierte Lebenszyklusanalysen (LCA) an. Sie geben detailliert Auskunft etwa zum CO2-Fußabdruck und bilden eine verlässliche Grundlage für den Vergleich von Produkten verschiedener Rohstofflieferanten.

Autoren:

Stefano Bartolucci, Leiter Marketing Spezialitäten, Geschäftsbereich Inorganic Pigments, Lanxess

Stefano Bartolucci, Leiter Marketing Spezialitäten, Geschäftsbereich Inorganic Pigments, Lanxess

Murat Gürsoy, Leiter Innovation, Geschäftsbereich Inorganic Pigments, Lanxess

Murat Gürsoy, Leiter Innovation, Geschäftsbereich Inorganic Pigments, Lanxess

Downloads

Kontakt

LANXESS Deutschland GmbH

Kennedyplatz 1

50569 Köln

Nordrhein-Westfahlen, Deutschland

+49 221 8885 0

+49 221 8885 0