Alternatives Naphtha

Teil 3: Den Kreislauf für Kunststoffe und Reifen schließen: Pyrolyseöl als chemischer Rohstoff

In den beiden vorangegangenen Artikeln dieser Serie (Teil 1, Teil 2) wurde das Konzept des alternativen Naphthas als Ersatz für fossile Rohstoffe in Raffinerien und Steamcrackern vorgestellt. In diesem dritten Artikel konzentriert sich die Diskussion auf Pyrolyseöl, das durch chemisches Recycling von Kunststoffabfällen und Reifen gewonnen wird, und warum dies ein wichtiges „alternatives Naphtha“ für Raffinerien und Steamcracker ist.

Relevante Anteile erneuerbarer Chemikalien und Polymere sind ohne „alternatives Naphtha“ nicht möglich. Ohne eine Abkehr von fossilem Naphtha wird es keine signifikante Defossilisierung des Chemiesektors geben.

Das Recycling von Kunststoffen ist aus mehreren Gründen gegenwärtig in der Diskussion:

als Mittel zur Behandlung von Kunststoffabfällen und damit zur Verringerung der Umweltbelastung

um die Recyclingziele der Markenhersteller und Gesetze/Vorschriften der EU und der Mitgliedsstaaten zum Kunststoffrecycling zu erfüllen.

um den Kreislauf zu schließen und Kunststoffabfälle aus dem Verpackungsbereich zu Kunststoffen zu recyceln, insbesondere für Anwendungen mit Lebensmittelkontakt, die mit mechanischen Methoden nur schwer zu erreichen sind.

Mögliche Bedenken hinsichtlich des chemischen Recyclings beziehen sich auf potenzielle Prozessemissionen, den hohen Energiebedarf, Ergebnisse von Lebenszyklusanalysen (LCA), und die Tatsache, dass chemisches Recycling als Rechtfertigung für eine weitere Steigerung der Kunststoffproduktion angesehen werden kann. Der Widerstand in Europa muss jedoch im Kontext des EU-Ziels gesehen werden, den Anteil der deponierten Siedlungsabfälle bis 2035 von 18% im Jahr 2020 auf 10% oder weniger der gesamten Siedlungsabfälle zu reduzieren.

Kunststoffrecycling: wichtig und notwendig

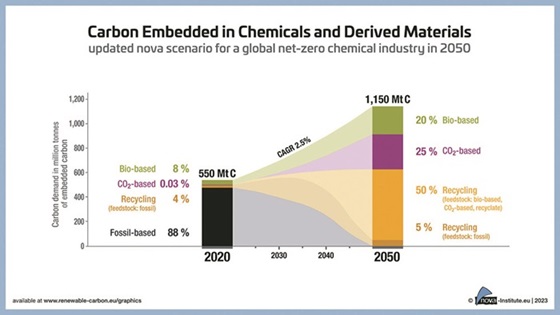

Die Grafik zeigt ein Szenario, wie bis 2050 eine globale Netto-Null an fossilen Chemikalien zu erreichen wäre. Bei einem erwarteten Gesamtwachstum der Nachfrage nach Chemikalien und Kunststoffen bis 2050 werden 55 % des Kohlenstoffbedarfs bis 2050 durch Recycling gedeckt, da die Verfügbarkeit von biobasiertem Kohlenstoff begrenzt ist und CO2-basierte Wege teurer sind. Dieses Szenario steht im Einklang mit mehreren Net-Zero-Szenarien, die fast alle hohe Anteile von chemischem Recycling zeigen.

Gesetzliche Vorgaben als Treiber

Die Pyrolyse als Recyclingmethode bietet große Vorteile bei der Erfüllung der Qualitätsstandards, die für Verpackungsmaterialien in kontaktempfindlichen Anwendungen erforderlich sind. Obwohl die neue Gesetzgebung noch nicht offiziell verabschiedet wurde (Verabschiedung voraussichtlich im Frühjahr 2025), wird erwartet, dass die Pyrolyse eine wichtige Rolle bei der Erreichung der ehrgeizigen Recyclingziele der neuen EU-Gesetzgebung spielen und die Produktion von PyOil aus Altkunststoffen und Reifen stark unterstützen wird.

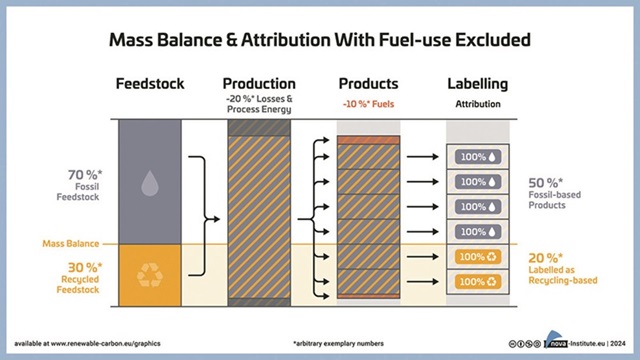

Bereits im März 2023 wurde berichtet, dass die EU tatsächlich das „Rohstoffrecycling“ für die Anforderungen an den Recyclinganteil von Getränkeflaschen unterstützen wird und dass ein „Kraftstoffnutzung ausgeschlossen“-Ansatz eine Unterbedingung des Massenbilanzansatzes sein wird. Dies wurde in diesem Jahr bekräftigt – anders können die hohen Recyclingquoten und der Lebensmittelkontakt nicht erreicht werden.

Die Massenbilanzierung ermöglicht die Zuordnung von recycelten Sekundärrohstoffen als Recyclinganteil zu ausgewählten Zielprodukten. Die Zuordnung kann zwischen den Produkten nach festen Regeln verschoben werden. Prozessverluste, Prozessenergie und recycelte Sekundärrohstoffe, die anteilig in die Herstellung von Kraftstoffen fließen (fuel-use excluded), werden abgezogen und können somit nicht als Recyclinganteil in Zielprodukten angerechnet werden.

Pyrolyseverfahren und Veredelung

Ein breites Spektrum von Kunststoffquellen, von Post-Industrial- und Post-Consumer-Kunststoffen und gemischten Abfällen (einschließlich Bioabfall), einschließlich mehrschichtiger Thermoplaste und Duroplaste, biobasierten Kunststoffen bis hin zu Altreifen, kann durch Pyrolyse verarbeitet werden, um eine sehr breite Palette von Produkten herzustellen.

Die für die Pyrolyse selbst entwickelten oder in Entwicklung befindlichen Technologien sind sehr vielfältig und können Drehtrommeln, Rührkessel, Wirbelschicht, Mikrowellen, horizontale Schnecken oder Wasser/Steamcracking-Technologien umfassen, die bei Temperaturen von 350 – 900 °C reagieren. Auf der nächsten „Advanced Recycling Conference“ des Nova-Instituts am 20. und 21. November 2024 werden zahlreiche fortschrittliche Technologien für das Recycling von Kunststoffabfällen vorgestellt.

Die chemische Zusammensetzung der gesamten produzierten flüssigen Fraktion, die als Pyrolyseöl oder PyOil bezeichnet wird, spiegelt den Kunststoffrohstoff, die verwendete Pyrolysetechnologie und die Betriebsbedingungen wider. Es kann ein breites Spektrum an C-Kettenlängen von C1 bis C34 mit hohen Anteilen an ungesättigten Kohlenwasserstoffen hergestellt werden und außerdem hohe Anteile an Verunreinigungen (N, O, S, Cl, Br, F – als Heteroatome beschrieben –, Si, P und Metalle) enthalten.

Die Menge des erzeugten Pyrolyseöls pro Tonne verarbeiteter Kunststoffabfälle variiert erheblich. Basierend auf Daten von Technologieanbietern kann ein typischer Konversionsfaktor von 50 – 60 % angenommen werden.

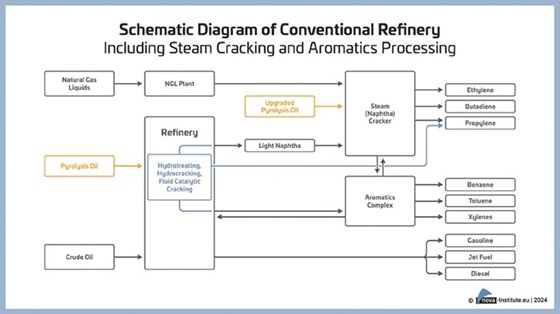

Nicht aufbereitete, aber vorbehandelte und fraktionierte Pyrolyseöle können in kleinen Mengen in Steamcracker (leichte Fraktion C5 – C9) oder Raffinerien (Co-Processing) eingespeist werden; die Mengen müssen so gering sein, dass ein Verdünnungseffekt eine Verarbeitung mit konventionellen Einsatzmaterialien trotz des Verunreinigungsgrades und der Unterschiede in der Zusammensetzung ermöglicht.

Die Prozesse für eine Aufbereitung des Pyrolyseöls, die eine hohe prozentuale Beimischung zu konventionellen Einsatzmaterialien für Steamcracker-Einsatzmaterialien ermöglichen, sind denen sehr ähnlich, die in einer konventionellen Raffinerie für fossile Brennstoffe durchgeführt werden. Dazu zählen u.a. Hydroprocessing, bestehend aus Hydrotreating (Behandlung mit Wasserstoff) und Hydrocracken oder Isomerisierung, um die Kohlenstoffkettenlängen auf ca. C5 – C9 naphtha-ähnliches Pyrolyseöl zu reduzieren, das fossilem Naphtha ähnlich ist. Zusätzliche und alternative Katalysatoren sind erforderlich, um Toxine und Heteroatome zu entfernen, verglichen mit den Verfahren, die in bestehenden Raffinerien zur Verarbeitung konventioneller Rohstoffe eingesetzt werden.

In Raffinerien mitbehandeltes Pyrolyseöl kann in den Anlagen der Raffinerie zur Hydrobehandlung, zum Hydrocracken oder zum Fluid Catalytic Cracking (FCC) weiterverarbeitet werden. Ein Produkt der FCC-Verarbeitung ist Propylen.

Marktaspekte

Die weltweite Produktionskapazität für PyOil in Partnerschaft mit Raffinerien und Steamcrackern als Nutzer dieses Materials wurde bis 2023 auf weniger als 500 kt pro Jahr geschätzt. Bis 2026 sind mehr als 50 Projekte mit solchen weltweiten Abnehmern geplant, um die Gesamtkapazität für die Produktion von PyOil auf 1.500 kt/a zu erhöhen. Es wird jedoch nicht erwartet, dass alle diese Projekte realisiert werden, da die Technologieentwicklung und die Produktionskosten, die Verfügbarkeit geeigneter Rohstoffe und die Transportkosten weiterhin Probleme darstellen.

Für PyOil können die Produkte von Pyrolyseanlagen gesammelt und gemischt werden, um größere Mengen an Rohstoffen zu erhalten, da 20 kt/a eine typische Verarbeitungskapazität für Kunststoffabfälle pro Anlage ist.

Schließlich bedeuten höhere Kosten im Vergleich zur Produktion auf fossiler Basis aufgrund kleinerer Prozesse und neuer Technologien, dass die Endverbraucher höhere Preise für Produkte zahlen müssen, die erneuerbare Rohstoffe enthalten. Außerdem müssen die Kunden bereit sein, den Massenbilanzansatz und die Anrechnung von erneuerbarem Kohlenstoff zu akzeptieren.

Autoren:

Gillian Tweddle, Stripe Consulting und externe Expertin, Nova-Institut GmbH, und

Gillian Tweddle, Stripe Consulting und externe Expertin, Nova-Institut GmbH, und

Michael Carus, Geschäftsführer und Gründer , Nova-Institut GmbH, Hürth

Michael Carus, Geschäftsführer und Gründer , Nova-Institut GmbH, Hürth

-----------------------

Artikelserie „Alternatives Naphtha“

Dies ist der dritte und letzte Teil der CHEManager-Artikelserie zum Thema Alternatives Naphtha. Teil 1 und Teil 2 erschienen in der September- bzw. Oktoberausgabe.

Die Artikelserie basiert auf dem Report „Alternatives Naphtha – Technologien und Markt, Status und Ausblick“ des Nova-Instituts. Den vollständigen Report finden Sie zum Download auf der Website der Renewable Carbon Initiative: www.renewable-carbon.eu/publications

-----------------------

Downloads

Kontakt

Nova-Institut GmbH

Leyboldstraße 16

50354 Hürth

Deutschland

+49 (0) 2233 460 14 00

+49 (0) 2233 460 14 01