UHP-Gassysteme für die Elektronikfertigung

17.06.2011 -

In der Halbleiterfertigung haben Reinheit und Homogenität der eingesetzten Gase einen entscheidenden Einfluss auf die Produktqualität. Gleichzeitig haben die stetige Bauteilverkleinerung und neue Technologien immer feinere Detektions- und Analysemethoden hervorgebracht. Die fortgesetzte Verkleinerung der Strukturen und die daraus resultierenden höheren Reinheitsanforderungen an die benötigten Prozessgase führten zur Entwicklung von UHP-Gassystemen.

Heutige UHP-Systeme für Bulkgase wie Stickstoff, Sauerstoff, Argon etc. haben im Allgemeinen Reinheitsanforderungen von 1 ppb und kleiner. Die Business Line Electronics im Air Liquide-Konzern sorgt durch umfangreiche Prozesskontrollen und Analysen für zuverlässig gleichbleibende Produktqualitäten. Zu den Qualitätssicherungsvereinbarungen mit dem Kunden gehören eine lückenlose Dokumentation, Rückverfolgbarkeit und die Einhaltung der jeweiligen Produktspezifikationen.

Bulkgase

Bulkgase werden entweder vor Ort erzeugt (meist N2) oder in Lagertanks bereitgestellt. Anlieferung und Speicherung erfolgen bei Stickstoff, Sauerstoff und Argon meist in tiefkalt verflüssigter Form. Für Helium und Wasserstoff ist im Einzelfall zu prüfen, ob Druckgastanks oder Flüssigtankspeicher zum Einsatz kommen. Entscheidend dafür ist nicht nur das Abnahmeprofil, sondern auch die Qualitätsanforderungen und das Konzept, diese Qualität bereitzustellen.

Als Gas- oder Tankfarm wird ein meist vom Kunden gestelltes Areal bezeichnet, auf dem sich Erzeugungsanlage und Speichertanks befinden. Für die Qualitätskette wird hier der Point of Supply definiert, d. h. die vor Ort produzierten Gase unterliegen einer kontinuierlichen analytischen Überwachung, angelieferte Gase dürfen nur mit einem Zertifikat, das die Einhaltung der Kundenspezifikation oder der Anforderungen von Air Liquide bescheinigt, in die Lagertanks gefüllt werden.

Über Rohrleitungen durchströmen die Prozessgase die Gasreinigungsanlagen (Purifier) und Filterstationen, die sie auf den geforderten Reinheitsgrad nachreinigen. Dabei gibt es unterschiedliche Qualitätsstufen, neben UHP noch HP oder P, die den entsprechenden Aufwand für die Rohrqualitäten, Ventile, Nachreinigung und Analytik eingrenzen. Für Stickstoff gibt es somit oft drei oder mehr unterschiedliche Systeme, wobei nur das für die Produktion benötigte Prozessgas der UHP-Qualität entspricht. Am Einspeisepunkt zum Verteilnetz (POD) werden die UHP-Qualitäten durch hochsensible Gasanalytik kontinuierlich überwacht, zudem sichern stichprobenartige Messungen am Anschlussventil vom Verteilsystem zur Versorgungsleitung der Produktion (POC) die Qualitätskette ab.

Die Rohrleitungssysteme werden abschnittsweise gemäß den Anforderungen vor der Einspeisung mit Prozessgas geprüft und zertifiziert (z. B. Druck-, Leck-, Partikel- und Feuchtetest), um die Integrität (keine Leckagen, Verunreinigungen) des Systems nachzuweisen. Die Installation erfolgt durch Fachfirmen mit erfahrenen Spezialisten für Orbitalschweißen, Mess- und Prüftechnik, Reinrauminstallationen etc., die regelmäßig für die jeweilige Aufgabe neu geschult und qualifiziert werden. Die Installationen unterliegen einer kontinuierlichen Spülung mit Schweiß-Argon und ständigen Qualitätskontrollen. Alle Komponenten sind vom Lieferanten „Reinraum behandelt" und, wo möglich, werden Baugruppen im Reinraum vorgefertigt. Als Indikator für die Güte von Komponenten und Installationsleistung dient der abnehmende Wassergehalt (adsorbierte Feuchte an der Rohroberfläche) im Spülgas.

Die Prozessgase unterliegen am POS, POD und POC einer kontinuierlichen Qualitätskontrolle (Partikel, Feuchte, O2, H2, CO, CO2, KW), so dass bei Spezifikationsverletzung eine frühzeitige Alarmierung erfolgt. Ein zusätzliches Monitoring stellt die Dokumentation der Messwerte sicher.

Electronics Specialty Gases (ESG)

Die Halbleiterfertigung benötigt unterschiedlichste Gase und Chemikalien - Air Liquide liefert daher von Ammoniak, Bortrichlorid und Chlor über Lachgas bis Xenon eine große Zahl von Spezialgasen (Abb. 1) in Flaschen, Bündeln oder Ton-Units (große Stahlfässer). Das ESG-Produkt definiert sich aus der chemischen Bezeichnung, Reinheitsgrad (Spezifikation), Haltbarkeit, Verpackung (Flasche, Bündel, Kanister, Fass oder Iso-Trailer), Verpackungsmaterial (Kohlenstoffstahl, Aluminium, Edelstahl), Oberflächenbeschaffenheit und Reinigung der Verpackung, Füllinhalt (Gewicht oder Druck), Ventiltyp und -material, Anschlussart und der durchgängig dokumentierten Qualitätskette (Nachverfolgbarkeit, statistische Prozesskontrolldaten etc.). Das Produkt ist entsprechend beschriftet, ein Zertifikat (CofA) bescheinigt die geforderte Kundenspezifikation. Die Materialsicherheitsdatenblätter werden in der jeweiligen Sprache bereitgestellt.

Aktuelle Spezifikationen limitieren kritische Verunreinigungen, die typischerweise bei Herstellung oder Abfüllung in das Prozessgas gelangen. Die Gleichförmigkeit des Produkts ist damit aber nicht garantiert, weil unterschiedliche Herstell- und evtl. Abfüllverfahren (andere Lieferanten oder andere Abfüller) einen Einfluss auf das Prozessgas haben, der nur schwer analytisch nachweisbar ist. Das kann zu ungewollten Schwankungen im Herstellprozess beim Kunden führen. Air Liquide nutzt zunehmend statistische Methoden (SPC), um den Kundenanforderungen nach „Ship to Control"-Standards nachzukommen und kritische Parameter von Begleitstoffen im Prozessgas innerhalb kontrollierter Grenzen (Cp/Cpk) für den jeweiligen Prozess nachzuweisen. Der Kunde erhält ein gleichförmiges Produkt innerhalb der überwachungsfähigen Prozessgrenzen. Abweichungen oder eine Drift der typischen Werte führen zu einer „Early Warning Notice", obwohl noch keine Spezifikationsverletzung vorliegt.

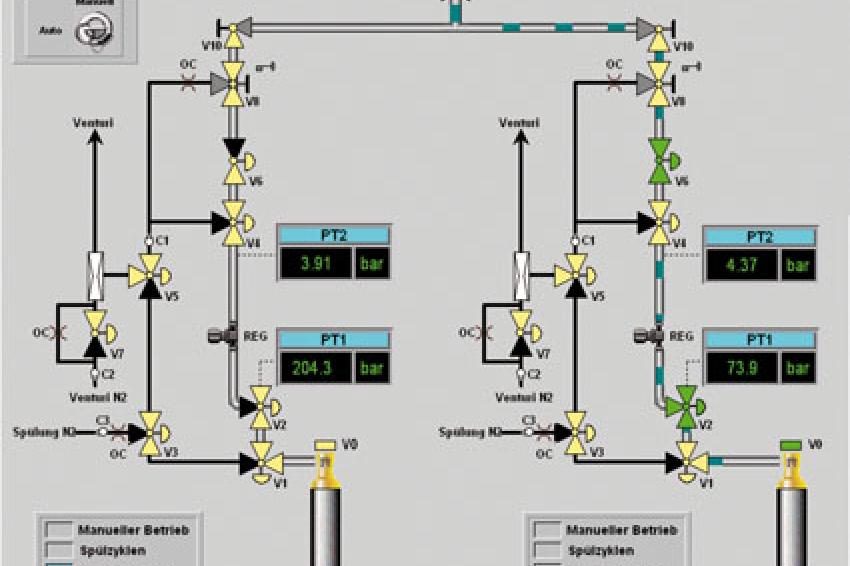

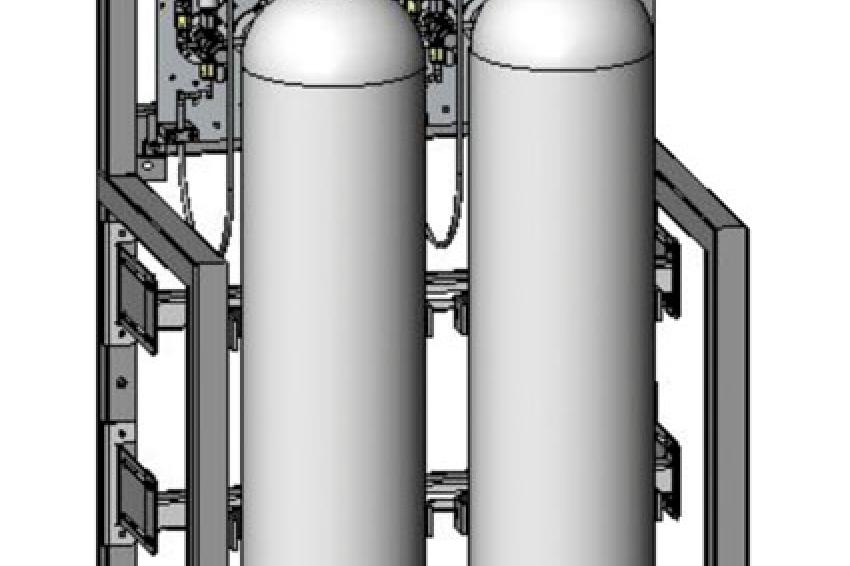

Die Rohrleitungssysteme unterliegen den gleichen Anforderungen wie UHP-Systeme für Bulkgase. Wesentliche Unterschiede sind, dass es sich jeweils um einzelne direkte Versorgungsleitungen in kleinen Abmessungen (1/4" bis 1/2") handelt (Abb. 2) und verschiedenste Spezialgase mit den unterschiedlichsten Eigenschaften (erstickend, korrosiv, toxisch, oxidierend, brennbar und selbstentzündlich) zum Einsatz kommen. Die Möglichkeiten einer Beeinträchtigung der Gasqualität sind hier vielfältiger:

- Korrosive Gase + Restfeuchte = Korrosion

- Bei falscher Materialauswahl Oberflächenreaktionen mit dem Prozessgas

- Oxidation von organischen Verunreinigungen

- Materialinkompatibilitäten Versprödung, Undichtigkeiten, Diffusion, Karbonylbildung etc.

Equipment/Installation

Über die LCS-Struktur bietet Air Liquide nahezu die gesamte Grundversorgung für Chemikalien, Bulk- und Spezialgase an. Der Anlagenbauer Air Liquide Electronic Systems (ALES) in Grenoble, Frankreich, entwickelt und liefert die speziellen Verteilsysteme für Chemikalien und Gase. Aufbau und Installation der Reinstmedienversorgungssysteme vor Ort übernimmt die Konzerntochter Intega.

Ein Team von Ingenieuren vor Ort unterstützt bei der Kundenberatung und sorgt für Planung und Umsetzung der Projekte. Weitreichendes Know-how - nicht nur bei Standard-Versorgungssystemen - ist insbesondere bei der Gasnachreinigung (Verunreinigungen, Partikel), Analytik, Druckluftversorgung (ölfrei, trocken) und dem Monitoring verfügbar. Kundenspezifische Anforderungen bei der Dokumentation und die Nutzung bevorzugter Hersteller sind ebenso selbstverständlich wie die Abwicklung im engen Zeit- und Kostenrahmen.

Service

Wesentlicher und wachsender Servicebestandteil ist das „Total Gas and Chemical Management" (TGM/TGCM). Schon 2004 ausgezeichnet als „Breakthrough Idea" im Harvard Business Review sind dabei weltweit bis heute an 58 Kundenstandorten ca. 1.000 Spezialisten in Betrieb und Wartung von Kundenanlagen (On-site-Service) dauerhaft eingebunden.

Ein TGCM-Team kann durch zusätzliche Serviceleistungen unterstützt werden: Tankfarm-Techniker warten und betreiben Luftzerlegungs- und Tankanlagen. Spezialisierte Techniker/Ingenieure kümmern sich um Analytik- und Monitoringsysteme. Weitergehende unabhängige und umfangreiche Analysemöglichkeiten bietet das Air Liquide-Labor BALASZ in Corbeil, Frankreich.

Das TGCM kann aus den Bereichen Operations, Maintenance und Lager bestehen. Die Mitarbeiter von Operations arbeiten in Schichten, so dass eine Rund-um-die-Uhr-Versorgung für Gasflaschen, Chemie- und Entsorgungsgebinde möglich ist. Speziell geschulte Maintenance-Techniker kümmern sich um Wartung und Reparatur der Versorgungsanlagen (Chemie, Gas, Druckluft, Gasdetektion etc.). Ein Bereitschaftsdienst für Notfälle an Wochenenden und Feiertagen sowie ein eigenes Ersatzteillager sichern eine unterbrechungsfreie Medienversorgung. Alle Wartungen und Reparaturen werden in der Kundenwartungssoftware SAP-PM dokumentiert. Über sämtliche Aufgaben und Tätigkeiten wird monatlich ein umfangreiches Reporting mit den kompletten Daten und Fakten bereitgestellt, so dass der Kunde alle Aktivitäten und Vorgänge stets im Blick hat.

Die vielfältigen Leistungen und die tägliche Zusammenarbeit erlauben ein „direktes Mitdenken" der Air Liquide-Mitarbeiter und damit ein besonderes Kunden-Lieferanten-Verhältnis.

_________________________________________________________`_____________________________________________

Abkürzungen

UHP = Ultra High Purity

HP = HIgh Purity

P = Purity

Bulkgase = Gase (meist Luftgase) in größeren Mengen

ppb = parts per billion (entspricht 1 Deutschen in China)

POS = Point of Supply

POD = Point of Delivery

POC = Point of Connection

ESG = Electronics Speciality Gases

CofA = Certificat of Analysis

SPC = Statistical Process Control

= Statische Prozesskontrolle

Cp und CpK = Prozessfähigkeitsindices (Kennzahlen zur statistischen Bewertung eines Prozesses in der Produktionstechnik)

USL = Upper Specification Limit, dt. Obere Spezifikationsgrenze (OSG)

LSL = Lower Specification Limit, dt. Untere Spezifikationsgrenze (USG)

LCS = Local Customer Support

Kontakt

Air Liquide Deutschland GmbH

Hans-Böckler-Straße 33

40476 Düsseldorf

Deutschland

+49 211 6699-0

+49 211 6699-111