Systematische Analyse von Schäden an Elastomerdichtungen

O-Ringe unter der Lupe

Warum aber kam es zum Ausfall des O-Rings, welche grundlegenden Schadensmechanismen können auftreten und wie kann man diese Ursachen systematisch analysieren? Die Schadensmechanismen [1] kann man wie folgt klassifizieren:

- Medieneinwirkung,

- Temperatureinwirkung/Alterung,

- Mechanische/physikalische Einwirkung,

- Herstellungsfehler.

Wichtig ist, dass auch mehrere dieser Mechanismen auftreten können!

Medieneinwirkung

O-Ringe kommen mit unterschiedlichsten Medien in Kontakt, die in den Werkstoff eindringen und auf diesen physikalisch oder chemisch einwirken können. Zu dem physikalischen Reaktionsmechanismus gehört in erster Linie die Volumenänderung. Bei einer Quellung nimmt das Elastomer das Medium auf und es verändern sich die technologischen Werte (z.B. Abnahme von Reißfestigkeit oder Härte). Die Dichtung wird dadurch aber nicht zwangsläufig funktionsuntüchtig. Als Richtwerte können bei statischem Einbau 0 – 30 %, bei dynamischem Einbau 0 – 10 % Quellung zugelassen werden.

Bei einer Schrumpfung werden vom Medium Mischungsbestandteile (z.B. Weichmacher) herausgelöst. Dies kann dazu führen, dass die Verpressung der Dichtung zu gering wird oder gar nicht mehr vorhanden ist und es zur Leckage kommt.

Schadensbild bei einer Quellung

Der O-Ring ist noch uneingeschränkt elastisch, bricht nicht nach starkem Biegen oder Dehnen und zeigt auch in gedehntem Zustand keine Risse. Der gequollene O-Ring hat gegenüber dem Ausgangszustand eine deutlich reduzierte Härte und ein deutlich reduziertes spezifisches Gewicht.

Wird die Volumenzunahme des O-Ringes durch die Nut behindert, entwickeln sich sehr hohe Reaktionskräfte auf den O-Ring. Gleichzeitig wird er weicher, womit die mechanische Widerstandsfähigkeit gegen Spalteinwanderung, mechanische Beschädigung und Abrieb erheblich reduziert wird.

Chemischer Reaktionsmechanismus

Hierbei führt der Kontakt des Mediums zur Zerstörung des Elastomers. Als Folge wird der Werkstoff hart und spröde und verliert seine elastischen Eigenschaften, was dann zwangsläufig zum Ausfall der Dichtung führt.

Schadensbild bei einem chemischen Angriff:

- Erhärtung oder Klebrigkeit,

- Verlust der Elastizität,

- Risse (auf der Medien berührten Seite),

- bleibende Verformung,

- Versprödung,

- Erweichung,

- klebrige Oberfläche,

- Quellung,

- Schrumpfung,

- Material bricht bei leichter

- Zug/Biegebeanspruchung.

Beständigkeit von Elastomeren

Zur Beständigkeit von elastomeren Werkstoffen gegenüber Fluiden gibt es unterschiedliche Definitionen, aber keine Normung. Wichtigster Parameter bei der Beständigkeit ist die Volumenquellung. So lässt die aktuelle O-Ring-Norm DIN ISO 3601 im Teil 2 eine Volumenzunahme von bis zu 15 % bei Einbauräumen zu.

Die Volumenquellung selbst ist noch kein sicheres Indiz dafür, ob ein Werkstoff beständig ist oder nicht. Die auftretende Wechselwirkung zwischen Elastomer und Medium kann eine chemische Komponente umfassen, und diese ist mit einer Volumenzunahme nicht immer eindeutig zu erkennen. Um eine chemische Unverträglichkeit zu erkennen, bedarf es umfangreicher Versuche. Erst wenn ersichtlich ist, wie stark sich insbesondere die Parameter Reißfestigkeit und Reißdehnung nach Einlagerung im Medium verändert haben, ist es möglich, eine Beständigkeitsaussage zu machen.

Beständigkeitsangaben zum Basiselastomer erhält man entweder vom Dichtungshersteller direkt oder besser noch durch entsprechende praxisnahe Versuche.

Thermische Einwirkungen

Elastomere sind über einen weiten Temperaturbereich sehr gut einsetzbar. Abhängig vom Kautschuktyp gibt es zwei Temperaturbereiche, in denen sich die Eigenschaften stark verändern: Unterhalb einer bestimmten Temperatur – der sog. Glasübergangstemperatur – verlieren Elastomere ihre Elastizität. Dieser Vorgang ist reversibel, d.h. nach Erwärmung sind die ursprünglichen Eigenschaften wieder hergestellt.

Die obere Temperatureinsatzgrenze wird stets durch die einwirkenden Medien bestimmt. Eine dauerhafte Überschreitung dieser oberen Temperaturgrenze führt zur Zerstörung des Werkstoffes. Die zulässigen Temperaturbereiche hängen vom eingesetzten Werkstoff ab und erlauben Einsatztemperaturen zwischen -100 °C (PVMQ) und +325 °C (FFKM).

Eine Schädigung, verursacht durch eine starke Überhitzung, führt in der Regel zu Rissbildungen oder beim Einsatz über zu lange Betriebszeiten innerhalb der polymertypischen Temperaturgrenzen, zur Versprödung und bleibenden Verformung.

Schadensmechanismus bei Einwirkung von Temperatur:

- Risse (an der Kontaktfläche),

- Versprödung,

- bleibende Verformung,

- glänzende Oberfläche,

- rußender Belag.

Mechanisch-physikalische Einwirkungen

Unter den unzulässigen physikalischen Beanspruchungen sind alle Ausfallursachen zusammengefasst, die einen Ausfall erklären können, ohne dass es zu Veränderungen in der Netzwerkstruktur gekommen sein muss und der Ausfall nicht auf einen Herstellungsfehler zurückgeht. „Mechanisch“ bedeutet, dass hier auch Montagebeschädigungen enthalten sind. Weitere typische Ursachen sind scharfkantige Einbauräume, zu geringe oder zu hohe Verpressung, Spaltextrusion, Abrieb oder explosive Dekompression [2].

Mögliche Schadensursachen durch mechanisch/physikalische Einwirkungen sind:

- Nutüberfüllung,

- Montagebeschädigungen,

- Abrieb,

- Spaltextrusion,

- Spiralfehler.

- Montagebeschädigungen

O-Ringe müssen verpresst werden, um abdichten zu können. Dazu sind Verformungskräfte (z.B. dehnen des O-Rings) bei der Montage erforderlich. Hierbei kann der O-Ring beschädigt werden, wenn dieser bei der Montage z.B. gegen scharfe Kanten gedrückt wird. Dies ist z.B. der Fall bei radial dichtenden O-Ringen, die ohne oder mit einer zu steilen Einführschräge montiert werden. Zusätzlich empfiehlt sich die Verwendung von Montagefetten, weil dadurch die Montagekräfte wesentlich reduziert werden. Ist dies nicht möglich, kann eine Oberflächenbehandlung das Beschädigungsrisiko deutlich senken.

Druckbeanspruchung

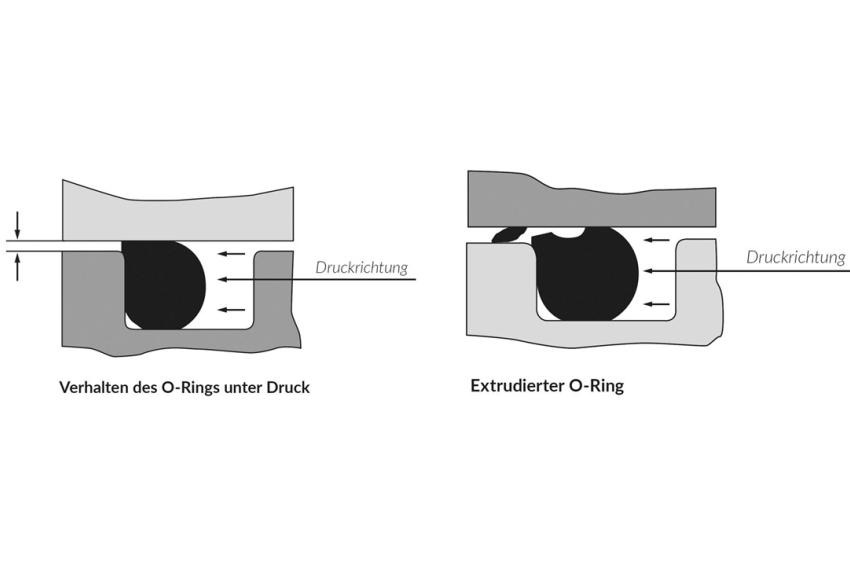

Die Widerstandsfähigkeit von O-Ringen gegenüber hohen Drücken wird maßgeblich von der Werkstoffhärte bestimmt. Ein härterer O-Ring kann bei gleichen abzudichtenden Spalten höheren Drücken widerstehen. Mit normgerechten Einbauräumen nach DIN ISO 3601 Teil 2 für ruhende Abdichtungen können O-Ringe (90 ± 5 IRHD) Drücke bis 70 MPa/700 bar problemlos abgedichtet werden. Voraussetzung hierfür ist die Begrenzung des Dichtspaltes „g“ auf nahezu Null.

Der häufigste Schaden zeigt sich als Extrusion am O-Ring. Unter hohem Druck wird der O-Ring in die „D“-Form verpresst und ein Teil des Querschnitts zwischen die abzudichtenden Maschinenteile gedrückt.

Bei zu hohem Druck, kann das Material aber abscheren oder extrudieren. Dieser Schaden kann bei Medienkontakt und dadurch zu großer Werkstoffquellung auftreten.

Schadensmechanismus bei mechanisch/physikalischen Einwirkungen:

- noch volle Gummielastizität,

- Materialausbrüche,

- Extrusionsfahnen,

- keine äußere Einwirkung erkennbar,

- starke Veränderung der Form,

- Risse, Blasen, Einschnitte,

- Abflachungen.

Herstellungsfehler

Herstellungsfehler sind Fehler, die direkt dem Herstellungsprozess zuzuordnen sind und auch eindeutig eine unzulässige Abweichung vom Soll-Zustand darstellen. Die Form- und Oberflächenabweichungen sind in der DIN ISO 3601 Teil 3 geregelt. Als häufigster Fehler sind Anrisse bzw. radiale Fließlinien, eine Vorstufe zu Anrissen, zu nennen [3]. Ebenso ist eine Untervulkanisation (dadurch mangelnde Werkstoffelastizität) ein ernstzunehmender Herstellungsfehler.

Schadensmechanismus aufgrund von Herstellungsfehlern:

- Risse,

- Fließfehler,

- Oberflächenfehler,

- Fremdmaterial (Schmutz, Trennmittel,

- Austriebreste),

- Materialmangel,

- Untervulkanisation.

Schadensanalyse: Vorgehensweise

Häufig ergeben sich erste Hinweise zur Schadensursache durch eine sorgfältige Recherche zur Historie der Armatur. Weichen bspw. die tatsächlichen Einsatzbedingungen von den vorgegebenen Spezifikationen ab?

Zur Ursachenfindung sind dennoch chemische und physikalische Untersuchungen am geschädigten Teil, ggf. im Vergleich zu einem Referenzmaterial, unerlässlich. Folgende physikalische Prüfungen und chemische Analyse Methoden können angewandt werden: FT-IR-Spektroskopie, chromatographische Methoden, Mikroskopie und Elementaranalyse.

Allerdings ist ein hoher analytischer Aufwand nicht immer gerechtfertigt, so dass man sich auf Untersuchungsmethoden beschränken muss.

Schadensanalyse: Vorgehensweise

Häufig ergeben sich erste Hinweise zur Schadensursache durch eine sorgfältige Recherche zur Historie der Armatur. Weichen bspw. die tatsächlichen Einsatzbedingungen von den vorgegebenen Spezifikationen ab?

Zur Ursachenfindung sind dennoch chemische und physikalische Untersuchungen am geschädigten Teil, ggf. im Vergleich zu einem Referenzmaterial, unerlässlich. Folgende physikalische Prüfungen und chemische Analyse Methoden können angewandt werden: FT-IR-Spektroskopie, chromatographische Methoden, Mikroskopie und Elementaranalyse.

Allerdings ist ein hoher analytischer Aufwand nicht immer gerechtfertigt, so dass man sich auf Untersuchungsmethoden beschränken muss.

Schadensanalyse: Leitfaden zur Durchführung

Ein zielgerichtetes und systematisches Vorgehen bei der Bearbeitung von Schadensfällen ist eine unabdingbare Voraussetzung, um möglichst schnell und erfolgreich die Ursache für den Ausfall einer Dichtung zu ermitteln.

Bei der Bearbeitung von Schadensfällen kann der folgende Leitfaden helfen:

- Bestandsaufnahme,

- gezielte Untersuchung nach dem Schadensmechanismus,

- Ermittlung der Schadensursache,

- Festlegen von Abhilfemaßnahmen,

- Dokumentation

Bestandsaufnahme

Hier gilt es zuerst den Schaden anhand der beanstandeten O-Ringe zu beschreiben. Durch Analysen an Rückstellmustern können zusätzlich wichtige Informationen erzielt werden. Im nächsten Schritt sind sämtliche Informationen zum Schadensfall zu sammeln. Am Ende der Bestandsaufnahme ist eine Versagenshypothese zu erstellen, die sich auf einen Schadensmechanismus festlegt.

Informationen sammeln

Prinzipiell gilt es allgemeine Informationen zu sammeln.

Ausfallsituation:

- Schadensart (Feld, Freigabe, Prüffeld, Entwicklung)

- Ausmaß des Schadens

- Produktgeschichte:

- Seit wann existiert das Produkt?

- Wird das Produkt bei mehreren Kunden eingesetzt?

- Gab es bereits ähnliche Probleme in der Vergangenheit?

Ausfallgeschichte:

- Wie viele O-Ringe sind ausgefallen?

- Seit wann fallen die O-Ringe aus?

- Kann der Ausfallzeitraum einer bestimmten Liefercharge zugeordnet werden?

- Wurde etwas geändert (Produktion, Montage, Lieferant, Medium, Beanspruchung)?

- Fallen die O-Ringe nur bei einem Kunden aus, obwohl es mehrere Kunden gibt?

- Fallen die O-Ringe nur in bestimmten Einsatzgebieten aus? (Europa, Asien, Klimabereiche)

Gezielte Untersuchung nach dem Schadensmechanismus

Um die Versagenshypothese zu beweisen, sind gezielte Untersuchungen nach dem Schadensmechanismus durchzuführen. Hierzu ist ein Untersuchungsplan zu erstellen, der sowohl die Untersuchungsmethoden, die Reihenfolge der durchzuführenden Untersuchungsmethoden und die Probennahme festlegt. In Tabelle 2 sind die bei der Schadensanalyse an Elastomerbauteilen häufigsten verwendeten Untersuchungsmethoden zusammengefasst. Welche Methode eingesetzt wird, hängt neben der Versagenshypothese auch von den verfügbaren Proben (Anzahl der O-Ringe) ab.

Die Ziele der einzelnen Untersuchungen müssen definiert werden. Liegen dann die Ergebnisse der Untersuchung vor, sind diese am besten mit einem Fachmann, der idealerweise auch in die Zielsetzungen der Untersuchungen involviert ist, zu diskutieren. Oft liegen zwar eindeutige Analyseergebnisse vor, die jedoch keine eindeutigen Antworten auf die Fragestellung (Ziele) geben. Dann sind weitere Untersuchungen häufig notwendig.

Zusammenfassung der gezielten Untersuchung nach Fehlern und Ausfalltyp:

- Versuchsplan erstellen

- (Methoden und Ablauf),

- Probennahmen definieren,

- Untersuchungen definieren,

- Ergebnisse der einzelnen Untersuchungen auswerten.

Ermittlung der Schadensursache

Zur Ermittlung der Schadensursache werden die Ergebnisse der einzelnen Untersuchungen bewertet und mit den Ergebnissen der Bestandsaufnahme verknüpft. Dies kann nur mit entsprechender Erfahrung und Fachwissen durchgeführt werden. Sind die Ergebnisse nicht eindeutig einer Schadensursache zu zuordnen, so kann ein Ausschluss von Ursachen hilfreich sein. Allerdings sollte die Festlegung der Schadensursache nicht alleine durch das Ausschlussprinzip begründet werden. Liefert die Schadensanalyse mehrere Schadensursachen, sollte eine Bewertung hinsichtlich der primären Schadensursache und den begünstigenden Einflüssen durchgeführt werden.

Festlegung von Abhilfemaßnahmen

Ist die Ausfallursache ermittelt, müssen geeignete Maßnahmen zur Abhilfe eingeleitet werden. Diese können verschiedene Bereiche wie Konstruktion, Werkstoffauswahl, Fertigungsprozesse, Prüfverfahren und Prüfbedingungen betreffen.

Fazit

Ein Ausfall eines O-Rings in einer Anwendung kann vielfältige Ursachen haben. Um eine Schadensanalyse vornehmen zu können, ist eine systematische Vorgehensweise erforderlich, die sämtliche Betriebs- und Montagebedingungen hinterfragt. Eine erste, grobe Analyse kann in einigen Fällen bereits durch Begutachtung des ausgefallenen O-Rings vorgenommen werden. Allerdings bedarf es stets einer weiteren, intensiveren Untersuchung. Hierbei ist in erster Linie neben dem Fachwissen auch Erfahrung im Umgang mit ausgefallenen Dichtungen von Vorteil, um nicht nur die Ursache des Ausfalls zu ermitteln, sondern auch entsprechende Abhilfemaßnahmen einleiten zu können. Eine enge Zusammenarbeit mit der Anwendungstechnik eines Herstellers oder Fachhändlers sollte unbedingt genutzt werden, da diese Beratung dem Anwender viele Vorteile bietet, z. B. Werkstoffuntersuchungen, die der Anwender selbst i.d.R. nicht durchführen kann, da die Laboreinrichtung für diese Art von Untersuchungen fehlt. Aber auch der Hersteller erweitert mit den Erfahrungen des Anwenders seine Expertise.

Quellen

[1], [2], [3]: „Dipl.-Ing. B. Richter, O-Ring Prüflabor Richter“

Autor:

Dipl.-Ing. (FH) Michael Krüger, Leiter Operative Anwendungstechnik, C. Otto Gehrckens

Downloads

Kontakt

C. Otto Gehrckens GmbH & Co. KG Dichtungstechnik (COG)

Gehrstücken 9

25421 Pinneberg

Deutschland

+49 4101 50 02 0