Zukunft Zirkularwirtschaft – Herstellung von biobasierten Kunststoffen

Ekato-Technik für rührtechnische Herausforderungen

Knapp 12 Mio. t Kunststoffe werden jährlich in Deutschland verbraucht – umgerechnet 140 kg pro Bundesbürger. Rund ein Drittel davon entfällt auf Verpackungen wie Folien, Tragetaschen und Becher im Haushalt. Viele dieser Verpackungen werden oft nur einmal genutzt. Anschließend sind sie Abfall, der teilweise schwer recycelt werden kann, stattdessen in die Verbrennung geht und so zum Ausstoß von fossil basiertem Kohlendioxid beiträgt.

Mit dem Einsatz von Kunststoffen aus nachwachsenden Rohstoffen kann der „Carbon Footprint“ deutlich reduziert werden. Jedoch betrug der Marktanteil der biobasierten Alternativen im Jahr 2020 mit etwa 4,2 Mio. t nur etwa 1 % des weltweiten Produktionsvolumens der auf herkömmlichem, petrochemischem Wege hergestellten Kunststoffe. Die Produktion biobasierter Polymere ist seither jedoch stark gewachsen, was natürlich auch direkt mit der Ölpreisentwicklung korreliert.

Es haben sich verschiedene Hersteller auf dem Markt etabliert, die Anwendungsbreite der alternativen Produkte ist mittlerweile beachtlich. Viele Verpackungen, Spielzeug, Sportartikel oder auch Gehäuse von Elektrogeräten sind bereits aus biobasierten Kunststoffen herstellbar und werden in nicht allzu ferner Zukunft Marktreife erlangen.

Daneben etabliert sich zunehmend ein Markt für rezyklierte Polymere. Die Hauptschwierigkeit bei der Wiederverwertung von Kunststoffen liegt darin begründet, dass diese nicht sortenrein sondern als Werkstoffgemische vorliegen,

bspw. als mehrlagige Folien aus unterschiedlichen Polymeren. Dazu kommen vielfach noch Farbstoffe, Stabilisatoren und andere Additive. Neben dem mechanischen Recycling werden daher auch neue Verfahren zum chemischen Kunststoffrecycling entwickelt, die die Polymerverbünde aufbrechen.

Entstehung eines neuen Marktes – Biobasierte Kunststoffe

Die Entwicklung von Prozessen zur Herstellung von Grundstoffen für die chemische Industrie unter Verwendung von Biomasse verfolgt im Wesentlichen drei Ziele:

- Nutzung nachwachsender Rohstoffe, um Treibhausgasemissionen zu reduzieren und den Klimawandel zu bekämpfen,

- Entwicklung einer „nachhaltigen“ Kreislaufwirtschaft,

- Reduktion der Abhängigkeit des Chemiesektors von fossilen Rohstoffen (Rohöl, Erdgas, usw.).

Obwohl sich der Markt für biobasierte Produkte noch vergleichsweise klein ist, erfreut er sich aktuell eines starken Wachstums, das angetrieben wird von:

- steigendem Interesse der Verbraucher an nachhaltigeren Konsumgütern,

- verstärkten Bemühungen der Industrie und Markenartikler, biobasiertes Verpackungsmaterial anzubieten,

- einem potenziellen Versorgungsdefizit bei Olefinen (insbesondere Propylen und Butadien) und einigen stark nachgefragten Aromaten (Benzol) zu begegnen, was den Rückgriff auf neue Rohstoffe und neue Produktionsverfahren fördert.

Die Produktion wichtiger olefinbasierter und sauerstoffhaltiger Zwischenprodukte (Polyole, Disäuren) und Polymere aus Lignocellulose-Biomasse ist im Gange. So werden bspw. Bioethylen und seine Derivate (insbesondere Monoethylenglykol), Milch- und Polymilchsäure, 1,4-Butandiol, Bernsteinsäure und Isobutanol, die den Zugang zu zahlreichen biobasierten Derivaten bieten, bereits im kommerziellen Maßstab hergestellt.

Die Herausforderungen für den großtechnischen Einsatz biobasierter Chemie betreffen:

- Produktionskosten im Vergleich zu erdölbasierten Verfahren,

- Zugang zu regenerierbaren Ressourcen,

- Entwicklung einer sicheren Rohstoffversorgung,

- den Bau von Bioraffinerien unter Ausnutzung von Synergien zwischen verschiedenen Biomasseumwandlungen, bspw. zwischen der Biokraftstoffproduktion und Bioprodukten,

- das Design neuer, biobasierter Produkte.

Der Markt bleibt dabei stark abhängig von wichtigen wirtschaftlichen und politischen Faktoren:

- Ölpreisänderungen, die wahrscheinlich den Einsatz von Produktionskapazitäten für biobasierte Zwischenprodukte fördern oder nicht;

- das Fehlen oder umgekehrt die Einführung öffentlicher und regulatorischer Anreize.

Prozessketten zur Herstellung biobasierter Polymere – die Bioraffinerie

Als Alternative zu den klassischen petrochemischen Verfahren, meist basierend auf Naphtha oder Erdgas, entwickelt sich die sogenannte Bioraffinerie. Die ursprünglichen Prozesse der Bioraffinerie basierten überwiegend auf Zucker als Ausgangsprodukt – und standen somit im Wettbewerb zur Nahrungs- und Futtermittelerzeugung. Modernere Prozesse, sogenannte Bioprozesse der zweiten Generation, zielen darauf ab, nahezu alle Bestandteile von regenerativen Rohstoffen, also möglichst viele oder gar alle Pflanzenbestandteile zu verwerten.

Der analoge Gedanke liegt seit Jahrzehnten den Ölraffinerien zugrunde, weshalb sich das Grundkonzept der Bioraffinerie an den etablierten chemischen Abläufen der Petrochemie orientiert. Im ersten Schritt einer Bioraffinerie wird die Biomasse einer physikalischen Stofftrennung unterworfen. Die Haupt- und Nebenprodukte werden dann mikrobiologischen und/oder chemischen Umwandlungsreaktionen sowie thermischen Prozessen ausgesetzt.

Als Beispiel kann man eine Bioraffinerie auf Basis von Lignocellulose betrachten. Diese setzt als Ausgangsprodukt naturtrockene Rohstoffe wie Stroh, Gras, Waldrestholz oder auch Cellulose-haltige Abfälle aus der Papierindustrie ein. Auf dieser Basis erzeugt man Produkte in drei verschiedenen Linien: In der Lignin-Linie können Klebstoffe, Bindemittel, Brennstoffe oder Chemieprodukte hergestellt werden. In der Hemicellulose-Linie können Verdickungsmittel und Folgeprodukte der Xylose, bspw. Nylon, produziert werden. Und in der Cellulose-Linie werden aus Glucose Fermentationsprodukte wie Ethanol oder Milchsäure gewonnen, aus der Polymilchsäure (PLA) hergestellt werden kann.

Herstellung und Reinigung biobasierter Monomere

Eine herausragende Rolle bei der Herstellung biobasierter Plattformchemikalien oder Monomere spielt die aerobe Fermentation. Dabei ist der gerührte Großfermenter eine hocheffiziente Prozesslösung, insbesondere im Hinblick auf Stofftransport, Wärmeübergang und die dadurch erreichbare Ausbeute und Produktqualität. Im Anschluss an die Herstellung dieser biobasierten Monomere werden diese aufgereinigt, was häufig in einem Kristallisationsschritt passiert. Am Ende steht die Polymerisation oder Polykondensation zum biobasierten Polymer.

In allen Prozessschritten ist eine effiziente Prozess- und Rührtechnik der Schlüssel zum Erfolg. Will man das Verfahren dauerhaft etablieren, so sollte bereits in frühen Entwicklungsphasen auf die Skalierbarkeit des Prozesses geachtet werden.

Prozessketten zur Herstellung biobasierter Polymere – die Bioraffinerie

Als Alternative zu den klassischen petrochemischen Verfahren, meist basierend auf Naphtha oder Erdgas, entwickelt sich die sogenannte Bioraffinerie. Die ursprünglichen Prozesse der Bioraffinerie basierten überwiegend auf Zucker als Ausgangsprodukt – und standen somit im Wettbewerb zur Nahrungs- und Futtermittelerzeugung. Modernere Prozesse, sogenannte Bioprozesse der zweiten Generation, zielen darauf ab, nahezu alle Bestandteile von regenerativen Rohstoffen, also möglichst viele oder gar alle Pflanzenbestandteile zu verwerten.

Der analoge Gedanke liegt seit Jahrzehnten den Ölraffinerien zugrunde, weshalb sich das Grundkonzept der Bioraffinerie an den etablierten chemischen Abläufen der Petrochemie orientiert. Im ersten Schritt einer Bioraffinerie wird die Biomasse einer physikalischen Stofftrennung unterworfen. Die Haupt- und Nebenprodukte werden dann mikrobiologischen und/oder chemischen Umwandlungsreaktionen sowie thermischen Prozessen ausgesetzt.

Als Beispiel kann man eine Bioraffinerie auf Basis von Lignocellulose betrachten. Diese setzt als Ausgangsprodukt naturtrockene Rohstoffe wie Stroh, Gras, Waldrestholz oder auch Cellulose-haltige Abfälle aus der Papierindustrie ein. Auf dieser Basis erzeugt man Produkte in drei verschiedenen Linien: In der Lignin-Linie können Klebstoffe, Bindemittel, Brennstoffe oder Chemieprodukte hergestellt werden. In der Hemicellulose-Linie können Verdickungsmittel und Folgeprodukte der Xylose, bspw. Nylon, produziert werden. Und in der Cellulose-Linie werden aus Glucose Fermentationsprodukte wie Ethanol oder Milchsäure gewonnen, aus der Polymilchsäure (PLA) hergestellt werden kann.

Herstellung und Reinigung biobasierter Monomere

Eine herausragende Rolle bei der Herstellung biobasierter Plattformchemikalien oder Monomere spielt die aerobe Fermentation. Dabei ist der gerührte Großfermenter eine hocheffiziente Prozesslösung, insbesondere im Hinblick auf Stofftransport, Wärmeübergang und die dadurch erreichbare Ausbeute und Produktqualität. Im Anschluss an die Herstellung dieser biobasierten Monomere werden diese aufgereinigt, was häufig in einem Kristallisationsschritt passiert. Am Ende steht die Polymerisation oder Polykondensation zum biobasierten Polymer.

In allen Prozessschritten ist eine effiziente Prozess- und Rührtechnik der Schlüssel zum Erfolg. Will man das Verfahren dauerhaft etablieren, so sollte bereits in frühen Entwicklungsphasen auf die Skalierbarkeit des Prozesses geachtet werden.

Fermentation – Scale-Up und Engineering des Großfermenters

Die Neuentwicklung einer industriellen Fermentation beginnt üblicherweise mit Labor- oder Pilotuntersuchungen – häufig bereits in Anlehnung an bestehende Prozesse im kleinen Produktionsmaßstab. Eine besondere Herausforderung ist das Scale-up des Pilotprozesses in den Produktionsmaßstab. Es gilt, viele Prozessparameter wie z.B. Gelöstsauerstoff- und Nährstoffkonzentration sowie Temperatur und pH-Wert in relativ engen Grenzen in einen Großfermenter zu skalieren.

Dazu müssen die signifikanten Prozessparameter identifiziert und ihr Einfluss bei der Maßstabsvergrößerung berücksichtigt werden. Je besser der Prozess verstanden ist, umso leichter und schneller gelingt diese Aufgabe.

Im Großfermenter ist das Zusammenspiel zwischen Rühr-, Begasungs- und Feedsystem sowie der Wärmetauscher entscheidend für den Prozesserfolg. Grundlage dafür ist eine relevante Datenbasis aus dem Pilotmaßstab. Es empfiehlt sich eine frühzeitige Einbindung des Rührwerksherstellers, um ein zuverlässiges Scale-up zu gewährleisten.

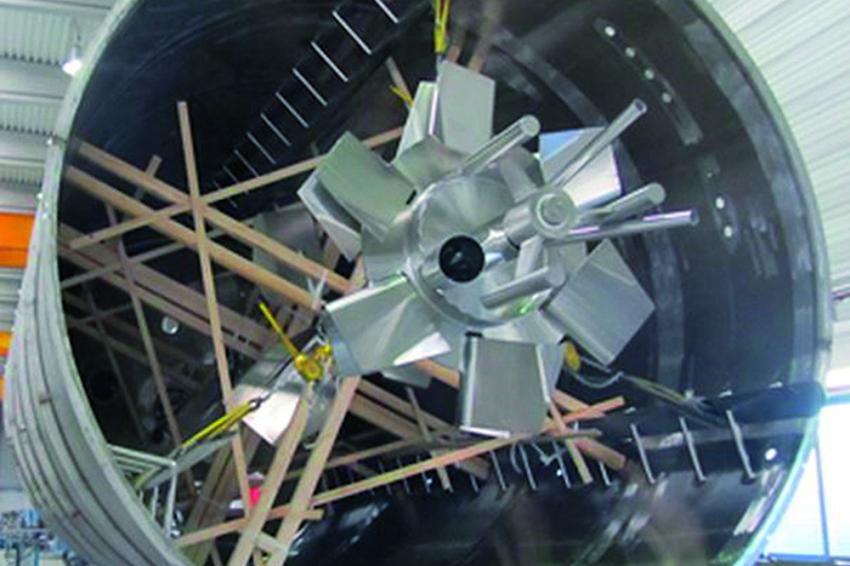

Fermentation – effiziente Begasungs- und Rührsysteme

Moderne, effiziente Rührorgane für einen aeroben Fermenter sind z.B. Ekato-Phasejet und Ekato-Combijet. Mit diesen Rührorganen lässt sich im Fermenter ein hoher Stofftransport Gas-Flüssig realisieren. Besondere Vorteile dieses Rührsystems sind:

- minimaler Leistungsverlust unter Begasung, somit

- effizientere Rührwerke mit weniger Motorleistung, somit

- geringerer Strom- und Energieverbrauch;

- hohe Flutgrenze, somit

- hohe Begasungsraten realisierbar

- mit sehr unterschiedlichen Begasungssystemen kombinierbar,

- mit sehr unterschiedlichen Wärmetauschern kombinierbar.

Auch das mechanische Design der Fermentationsreaktoren im industriellen Maßstab spielt eine Schlüsselrolle für den zuverlässigen Anlagenbetrieb. Da Großfermenter häufig nur bei geringem Druck betrieben werden sind die Wände recht dünn. Umso wichtiger ist ein zuverlässiges Fermenterdesign, insbesondere im Hinblick auf Vibrations- und Resonanzphänomene, um einen sicheren Betrieb der Anlage zu gewährleisten. Hier helfen moderne numerische Methoden wie z. B. die Finite-Elemente-Analyse (FEA), mit deren Hilfe Maßnahmen zum stabilen und vibrationsarmen Design von gerührten Großfermentern ableitbar sind.

Aufarbeitung und Herstellung von biobasierten Polymeren

Die biobasierten Monomere – wie etwa Milchsäure/Lactide oder Bernsteinsäure – liegen nach Fermentation meist noch nicht so vor, wie sie für die Polymerisation benötigt werden. Eine Aufreinigung der Monomere erfolgt häufig mittels Kristallisation.

Ein großer Vorteil der Kristallisation als thermischer Trennprozess liegt in der Tatsache begründet, dass in der Regel keine sehr hohen Temperaturen oder Drücke benötigt werden. Darüber hinaus ist bereits mit einer Trennstufe eine sehr hohe Produktreinheit erreichbar.

Auch in der Batchkristallisation spielt die Auswahl des Rührsystems eine entscheidende Rolle. Neben dem zuverlässigen Suspendieren der entstehenden Kristallmasse ist hier auf ein kristallschonendes, sprich scherarmes Rühren zu achten.

Durch zu hohen Energie- bzw. Leistungseintrag erhält man oft sehr breite Kristallgrößenverteilungen – dies verursacht Schwierigkeiten in der Weiterverarbeitung – etwa Fest-Flüssig Trennung oder während der Trocknung. Sehr hohe Chargenzeiten und nicht reproduzierbare Batches gefährden in der Konsequenz die Wirtschaftlichkeit des Verfahrens.

Wählt man effiziente Rührsysteme – z.B. auf der Basis eines Ekato-Viscoprop oder Ekato-Isojet – so kann der Leistungseintrag für den jeweiligen Suspendierzustand minimiert werden. Im gleichen Zuge wird die Belastung der Kristalle reduziert und die Produkt- und Kornqualität verbessert.

Die dann folgenden Polymerisations- oder Polykondensationsschritte der biobasierten Produkte werden ebenfalls überwiegend im gerührten Reaktor vollzogen. Rührsysteme werden je nach Prozessaufgabe ausgewählt und werden je nach Polymerisation in Masse, Lösung, Suspension oder Emulsion – den prozessspezifischen Rühraufgaben effizient angepasst.

Zusammenfassung

Die Entwicklung und Etablierung biobasierter Prozessalternativen stellt eine ganz besondere Herausforderung an die Prozessindustrie dar. Teilweise müssen Prozesse auf alternative Ausgangsprodukte umgestellt werden, teilweise werden Prozesse zur Herstellung neuer Plattformchemikalien komplett neu entwickelt. Aufgrund der regenerativen Ausgangsbasis geschieht dies zurzeit überwiegend im Bereich der Fermentation.

Einige biobasierte Polymererzeugnisse wie z.B. Polymilchsäure (PLA) oder auch andere Polyester haben bereits Marktreife erlangt oder befinden sich bereits auf der Zielgeraden der Prozessentwicklung. Um die Unabhängigkeit von fossilen Ausgangsprodukten zu fördern – und natürlich, um die anspruchsvollen Klimaziele zu erreichen – werden in den kommenden Jahren sehr viele biobasierte Produkte und deren Herstellungsprozesse in den industriellen Maßstab hineinwachsen. Dabei kommt dem sicheren Scale-up dieser Verfahren und der Energieeffizienz der einzelnen Prozessschritte eine zentrale Bedeutung zu. Im Rahmen dieser Entwicklungen und Anpassungen neuer Technologien kann moderne Rühr- und Mischtechnik und die Optimierung des Fermenterdesigns einen signifikanten Beitrag leisten. Neben dem Rührwerk gehören dazu auch das Design der innenliegenden Einbauten wie Wärmetauscher, Stromstörer, Begasungsvorrichtung sowie die Zu- und Abfuhrpunkte und geeignete Positionen für Messungen.

Autoren:

Downloads

Kontakt

Ekato Rühr- und Mischtechnik GmbH

Käppelemattweg 2

79650 Schopfheim

Deutschland

+49 7622 290

+49 7622 2921 3