Reinstchemikalien für die Galvanotechnik

Atotech entwickelt hochreine Substanzen für Halbleiter- oder MEMS-Produkte

Bei Strukturgröße unter 250 nm erfüllt Aluminium auch mit Kupferanteilen kaum mehr die benötigten Anforderungen zur Verwendung in integrierten Schaltkreisen. Seit der Ankündigung von IBM im Jahr 1998, künftig Kupfer anstelle von Aluminium für Halbleiterbauelemente zu verwenden, hat die Halbleiterindustrie Einzug in die Galvanotechnik gehalten. Das sog. Kupfer-Damascene-Verfahren ergänzte das Verfahren des „trocken abgeschiedenen" Aluminiums (PVD). Heute kommen beide Technologien jeweils zu ca. 50 % zur Anwendung. IBM unternahm diesen Schritt, weil sich die Industrie über die „International Roadmap for Semiconductors" (ITRS) verpflichtet hatte, durch weitere Verkleinerungen der Strukturen, neue Schaltkreise und somit Anwendungen für Halbleiterbauelemente zu entwickeln.

Das Vorhaben, die elektrischen Eigenschaften des bis dahin verwendeten Aluminiums in einem sog. Scaling für neue, kleinere Strukturgrößen anzupassen, war nötig geworden, weil das Aluminium den Anforderungen an Widerstand, Zuverlässigkeit, Übertragungsgeschwindigkeit und Wärmeableitung nicht mehr gerecht wurde und die Möglichkeit begrenzte, Metallisierungsstrukturen weiter zu verkleinern. Ein Umstieg auf Kupfer war bei der stetigen Miniaturisierung somit unausweichlich.

Chemie- und Applikationstechnolgie

Die heute verwendeten Strukturgrößen bewegen sich je nach Anwendung des Bauelementes im Mikrometer- bis in den Nanometerbereich. Dabei sind die Chemikalien für diese kleinen Strukturen optimiert und werden in hoher Reinheit mit Spezifikationen im ppb- und ppt-Bereich hergestellt und eingesetzt. Die Prozessfenster im Prozessschritt „Plating" werden zudem kontinuierlich überwacht.

Der Abscheideprozess wird durch die Verwendung organischer Polymere bestimmt und gesteuert. Dabei wird die Abscheidung des Kupfers auf bzw. in den Strukturen selektiv beeinflusst. Man nennt diesen Prozess den „bottom up fill"-Prozess. Dabei sollen die Polymere eine Inhibierung und eine beschleunigte Abscheidung gleichzeitig steuern und die Materialeigenschaften der Struktur anpassen. All dies geschieht in einem nicht-linearen elektrischen Feld, das von der Plating-Maschine vorgegeben wird. Die Additive, Suppressoren, Leveler und Accelerator arbeiten nach dem Prinzip der Adsorption und des Austausches, während die Struktur eine Diffusion dieser Moleküle fordert. Die Substanzen kontrollieren das Nukleationsverhalten sowie das Abscheideverhalten an bestimmten Stellen der Struktur. Diese Eigenschaften werden durch funktionelle Gruppen, die Molekularstruktur und das Molekulargewicht bestimmt. Die Verwendung von Polymeren im Halbleiterbereich beschränkt sich wegen der limitierten Chip- oder Wafer-Oberfläche auf den Konzentrationsbereich von wenigen ppm. Die anorganischen Komponenten mit schwefelsauren Elektrolyten dagegen verwenden die Komponenten im Prozentbereich. Da sich die Substanzen im galvanischen Prozess abbauen, müssen diese überwacht und innerhalb der definierten Prozessfenster für die aktive Substanzgruppe dosiert werden. Die Konzentration der aktiven Substanzgruppe wird von der Struktur des Halbleiter-Bauelementes bestimmt.

Entwicklung

Die Galvanotechnik, eine traditionelle Technologie, hat in der Vergangenheit wenig Augenmerk auf hohe Chemikalienreinheit gelegt. Der Zusammenhang von Chemikalienreinheit, Stabilität und Qualität über den gesamten Fertigungsprozess von kleinen Strukturen hat jedoch gezeigt, dass sich dies ändern muss.

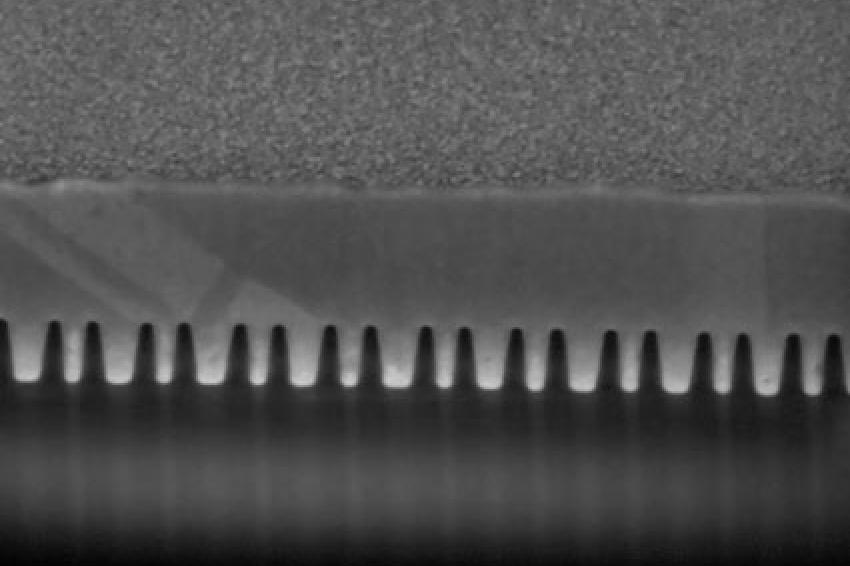

Atotech hat am „College of Nanoscale Science and Engineering" (CNSE) in Albany, NY/USA die Entwicklung der Chemie für Nanostrukturen vorangetrieben und mit Erfolg Strukturen mit bis zu 20 x 80 nm entwickelt.

Dabei werden die Kupfer-Leiterbahnen (horizontale Verbindung) und die VIAs (Vertical Interconnect Access, vertikale Verbindung) elektrisch überprüft. Der Widerstand des Kupfers, die Oberflächenrauigkeit und der Kontaktwiderstand sind nur einige der Parameter, die gemessen werden. Die Feldlebensdauer (Reliability von Electromigration und Stressmigration) werden nach unterschiedlichen Test-Bedingungen ebenfalls ermittelt.

Kleinste Verunreinigungen, z. B. im unteren ppb-Bereich, welche in die Kristallstruktur des Kupfers eingebaut werden können oder die die Kristallisation stören, sind nicht akzeptabel, weil sie die Materialeigenschaften beeinflussen. Zudem beeinflussen kleinste Partikel mit einem Durchmesser von > 0,1 µm direkt die Qualität bei der Herstellung elektrischen Schaltkreise. Sie führen zu Kurzschlüssen oder Unterbrechungen und tragen damit zum Qualitäts- oder Produktivitätsverlust bei der Herstellung bei. Was mittels der Nanostrukturen gelernt werden kann, ist prinzipiell auch für größere Strukturen von Vorteil und öffnet ein neues Feld der „Engineering Opportunities".

Modernste, automatisierte galvanische Anlagen zur Wafer-Herstellung sollen die Abscheidung der Kupferschichten mit möglichst geringen Variationen ermöglichen. Hochauflösende Verfahren (z. B. FIB/SEM) zur Strukturanalyse oder TEM (Transmissions-Elektronenmikroskopie) werden durch spektroskopische Methoden (z. B. ICP-MS, HPLC-TOF-MS) ergänzt, um die Schichtparameter zu überprüfen. Auf dieser Basis kann die Chemie von der Herstellung der Rohmaterialien bis zur Anwendung am Wafer zeitnah überwacht, kontrolliert und durch eine entsprechende Dosierung gesteuert werden.

Der Gesamtprozess von Maschine, Chemie und Prozessdefinition ist optimiert, um die Materialeigenschaften, die das Halbleiterbauelement benötigt, zu erreichen. Die Herausforderung ist, dies auch bei einem Durchsatz von mehreren Tausend Wafern und Kupferlagen pro Tag zu gewährleisten. Dies erfordert, dass die Ausgangsqualität der Chemikalien und die Prozessfensterdefinition im Detail ermittelt sein müssen, um keinen Ausschuss zu erzeugen. Atotech hat diese Lernkurve in der Zeit von 2008 bis heute bei CNSE mehrfach durchlaufen. Die Rohmaterialien wurden dabei nach jedem Technologie-Scaling neu definiert und die Spezifikationen der „Quality Assurance" durch die Analytik ebenfalls neu angepasst. Metallkationen im ppb-Spurenbereich zu vermessen, wenn in einem Elektrolyten mehrere Gramm Kupfer vorliegen, ist keine triviale Aufgabe. So mussten, auch für die Additiv-Polymere, neue analytische Verfahren wie HPLC-TOF-MS erst entwickelt und qualifiziert werden.

Produktion in Neuruppin

Um diese Zielsetzung zu erreichen, hat Atotech am deutschen Standort Neuruppin ein neues Produktionswerk errichtet. Die Fabrik wurde speziell für diese Chemieanwendungen gebaut und soll jede Art von Querkontamination, auch im Spurenbereich, verhindern. Die Chemikalien werden dabei in einem automatisierten Verfahren aus den Rohmaterialien hergestellt, gemischt und abgefüllt. Die Mischbehälter arbeiten ohne mechanische Rührwerke oder bewegliche Teile, um Materialabrieb und damit Partikelgenerierung zu vermeiden. Ein Qualitätssicherungs-Labor sowie eine direkte Feedback-Schleife zwischen der Produktion in Neuruppin und der „Nanosize Structure R&D Organisation" in Albany ist eingerichtet. Somit ist sichergestellt, dass die Anforderungen für jede Halbleiterapplikation erfüllt werden können.

Zusammenfassung

Mit der Entwicklung von hochreinen Metallisierungschemikalien an einem der führenden Standorte für Nanotechnologie, dem College of Nanoscale Science and Engineering, erfüllt Atotech das strategische Ziel, eine Lieferquelle für hochreine Chemikalien zu haben, um Ausbeute- und Qualitätsziele beim Anwender auch dann zu erreichen, wenn die metallisierten Produkte eine solch hohe Empfindlichkeit zeigen wie die Halbleiterprodukte.

Kontakt

ATOTECH Deutschland GmbH

Erasmusstr. 20-24

10553 Berlin