Functional Leasing: MAV/MEV Integration schafft Mehrwert

ABB integriert Projektabwicklung elektro- und automatisierungstechnischer Systeme

In der Prozesstechnik findet ein Umdenken bei den Projektstrategien und den technologischen Ansätzen statt: Immer mehr Projekte in der Petrochemie werden mit einem Turnkey-Ansatz für Prozessautomatisierung und Elektrifizierung umgesetzt.

In vielen Bereichen der Prozessindustrie findet sich ein Trend zur Konzentration auf die jeweiligen Kernkompetenzen der Unternehmen. Eigner und Betreiber gehen zurück auf die Aspekte des Anlagenbetriebs und den direkt verbundenen prozessrelevanten Aufgaben; Anlagenbauer und Verfahrenstechniker konzentrieren sich auf den Aufbau der zentralen Prozessbereiche. Weiter entfernte Gewerke wie Automatisierungs- und Elektrotechnik oder Energieversorgung werden intern zum Teil nicht mehr so abgedeckt, wie es früher üblich war.

Viele Unternehmen verkleinern oder schließen die Projektierungsabteilungen dieser Disziplinen und lagern deren Leistungen aus. Selbst betriebseigene Wartungswerkstätten wie etwa für Antriebstechnik oder Prozessinstrumentierung sind hiervon betroffen.

Stattdessen treten hier Unternehmen der Elektro- und Automatisierungstechnik auf den Plan. Diese haben ihre Kernkompetenzen auf diesen Gebieten und können dank vorhandener Lösungen, Produkte und nicht zuletzt auch Personalressourcen effizient und zum Vorteil des Kunden agieren. Der Wirkungsbereich erstreckt sich mittlerweile vom ersten Anlagenentwurf über die Errichtung bis hin zu Betrieb und Wartung.

Bei der Abwicklung von Projekten, unabhängig ob Neuanlage oder Umbau, behielten bisher Betreiber wie Anlagenbauer alle Gewerke zunächst im eigenen Haus. Hauptaugenmerk beim Einkauf lag auf den reinen externen Beschaffungskosten. Sowohl für die technische und kommerzielle Abwicklung als auch für die Lieferantenbetreuung war ein entsprechender Personalstamm notwendig.

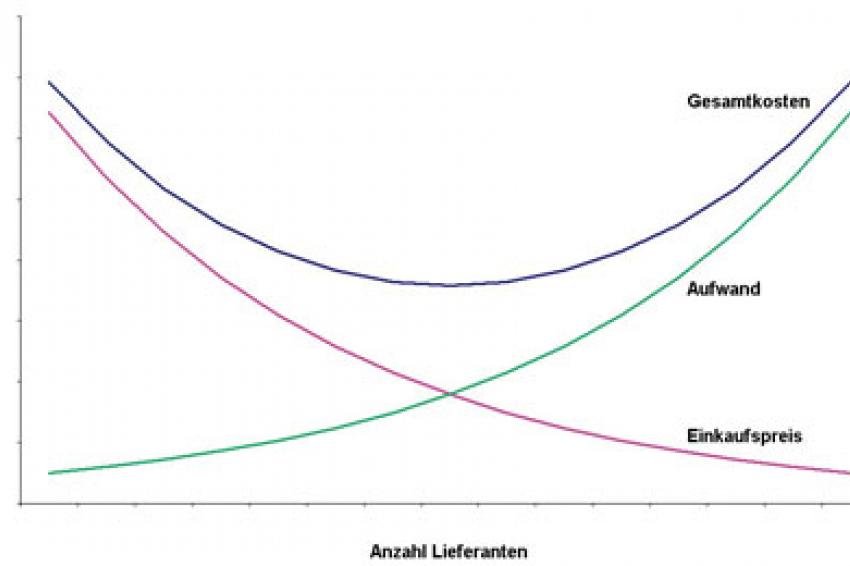

Legt man sein Augenmerk aber auf die Gesamtkosten eines Projektes, erscheint dieser Ansatz in einem anderen Licht. Zwar sind die reinen Beschaffungskosten durchaus bereinigt und damit niedrig, allerdings fallen die zugehörigen Abwicklungskosten im eigenen Haus auch deutlich ins Gewicht. Auch die Betrachtung des bedingt erforderlichen Prozess-Know-hows in den zentralen Technikabteilungen schafft hier keinen vollständigen Ausgleich der Betrachtung.

Künstliche Schnittstellen, die durch die scheinbare Reduzierung der Abhängigkeit von einzelnen Lieferanten geschaffen wurden, müssen zeit- und personalintensiv betreut und gepflegt werden. Speziell die hohe Fragmentierung der Einkaufspakete führt zu einer großen Zahl von Lieferanten, die Mitarbeiter aus Einkauf, Fachabteilung, Technischer Dokumentation, Montageplanung, Expediting usw. beschäftigen.

Kommt dann ein geografisch erweiterter Kreis potentieller Lieferanten hinzu, wie etwa aus Niedriglohnländern oder wegen eines vorgeschriebenen lokalen Anteils, erhöht sich der Aufwand zusätzlich. Trotzdem erscheint es vielen Firmen als nicht sinnvoll, sich auf wenige Lieferanten festzulegen, um den Eindruck der Abhängigkeit zu verringern und den Spielraum bei Preisverhandlungen zu vergrößern. Auch steht die Befürchtung im Raum, Prozess-Know-how an den Lieferanten oder auf Umwegen an den Wettbewerb zu verlieren. Wie so oft liegt die Wahrheit dazwischen.

Anpassungen im Supply Chain Management

Die Abwicklung wird zusätzlich dadurch erschwert, dass oft nicht mehr genug geeignetes Personal zur Verfügung steht. Die Belegschaft wird im Schnitt immer älter und hoch qualifizierte Mitarbeiter stehen durch den Eintritt in den Ruhestand oder die Altersteilzeit nicht mehr zur Verfügung. Versäumnisse bei der Nachfolgeregelung für ausscheidende Mitarbeiter und bei der Übergabe der Aufgaben verhindern häufig ¬einen reibungslosen Übergang. Veränderte Anforderungen, wie etwa breitere Kompetenzen über das Hauptgebiet hinaus und stärker notwendiges vernetztes Denken, tun ihr Übriges.

Einflüsse aus dem politischen Umfeld bedingen andere Schwerpunkte bei der Beschaffung. Globalisierungseffekte bei der Beschaffung sowie eine vertiefte Neuausrichtung auf Nachhaltigkeit und Umweltauflagen heben den Projekteinkauf auf ein komplexes Niveau. Die „Emerging Countries", ehemalige Schwellenländer, die ihren wirtschaftlichen Aufschwung buchstäblich in die Welt hinaustragen und als potentielle Lieferanten durchaus einer qualifizierten Betrachtung würdig sind, machen zusätzliche Qualifikationen im Beschaffungswesen erforderlich.

Letztlich spielen natürlich auch wirtschaftliche Faktoren eine gewichtige Rolle. Wurde früher hauptsächlich in Deutschland oder Europa investiert, verlagert sich der Investitionsschwerpunkt in die früheren Schwellenländer wie China oder Indien. Hier steht der Betreiber vor der Aufgabe, geeignete Ressourcen zu heben und das Projekt kostenreduziert abzuwickeln, ohne dass die Qualität über Gebühr leidet.

Das althergebrachte „Cost Cutting", also das gleichförmige Beschneiden der Kostenbudgets, ist hier keine brauchbare Lösung. Es ist erforderlich, eine sinnfällige Struktur zu finden, die es ermöglicht, mit überschaubaren Kosten die erforderliche Qualität in Projektabwicklung und Lieferung von Produkten und Leistungen zu gewährleisten und damit das klassische Projektdreieck aus Kosten, Zeit und Lieferumfang wieder ins Gleichgewicht zu bringen.

Aktuelle Lösungsansätze

Der Effekt dieser Verlagerung ist zunächst einmal die Bündelung von Aktivitäten, die direkt die verschiedenen Gewerke der Automatisierungs- und Elektrotechnik betreffen. Dieses Vorgehen findet sich in verschiedenen Skalierungen in allen Teilen der Prozessindustrie wieder. Von einfachen Bündelungen bis hin zu Gesamtkonzepten ist alles vertreten, wobei in den verschiedenen Branchen unterschiedliche Reife- bzw. Akzeptanzgrade dieser Konzepte vorzufinden sind.

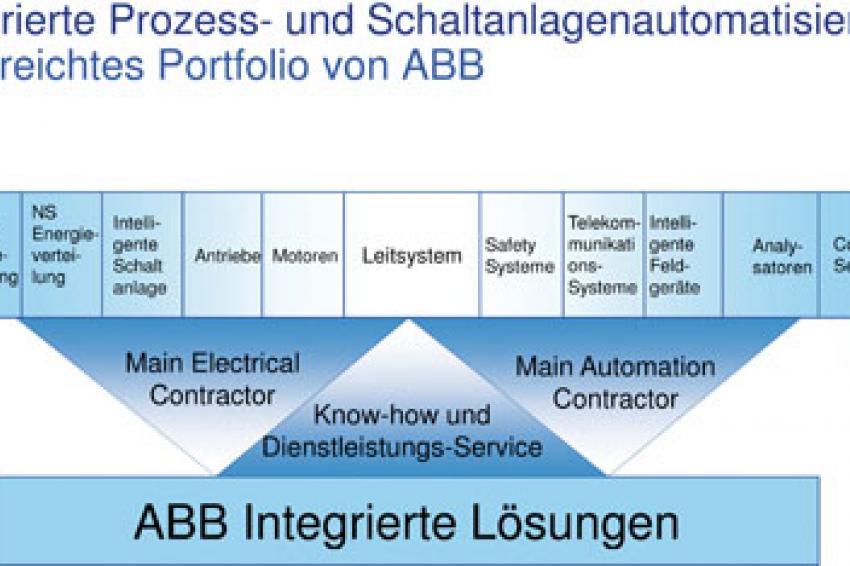

Unter Titeln wie „Main Automation/Electrification Contractor" oder „EICT Turnkey Contractor" (EICT: Electrification, Instrumentation, Control and Telecommunication) wickeln Partner vom Beginn des Basic Engineering bis hin zur Demontage der Anlage alle Planungen, Lieferungen und Serviceleistungen ab. Damit übernehmen sie auch einen beträchtlichen Anteil des Projektrisikos. Quasi als Nebeneffekt fließen Innovationen direkt mit ein oder können bei späteren Revamps oder Anlagenüberholungen direkt aus der F&E-Abteilung des Partners in die Anlage eingebracht werden. Auch werden Betrieb und Weiterentwicklung der Prozesse und Techniken gemeinsam gehandhabt.

Ferner begünstigt dieser Ansatz eine vollständig integrierte Automatisierungsumgebung für die gesamte Anlage, ohne künstlich Barrieren zwischen den klassischen Gewerken Energie, Prozesselektrifizierung und Prozessleittechnik zu errichten. Hier ist dann von „Integrated Process and Power Automation" (IPPA) die Rede. Neue Normen wie die IEC 61850 bilden elementare Bausteine, um auch herstellerübergreifend schlüssige Konzepte aufzusetzen.

Fernwartungs- und Life-Cycle-Konzepte tun ihr Übriges, bei reduzierten oder wenigstens gleichbleibenden Kosten für einen effizienten Anlagenbetrieb und den erforderlichen Know-how-Bestand zu sorgen. Erweiterte Umweltschutzbetrachtungen und hohe Energiepreise führen dazu, dass Anlagen wieder gesamtheitlich betrachtet werden, was den Energie- und Ressourceneinsatz betrifft. Dies spiegelt sich in den sog. „Business-Applikationen" wider, die auf Anlagen-, Werks- oder auch Konzernebene ermöglichen, den Ressourceneinsatz zu optimieren („Asset Optimization") und Energieflüsse zu überwachen und zu steuern („Power Management").

Zukünftige Lösungsstrategien

In der Zukunft werden weitere Neue¬rungen hinzukommen. Auf der Bedien- und Beobachtungsebene (HMI, Human Machine Interface) steht die Effizienz der Mitarbeiter erneut auf dem Prüfstand. Neue HMI-Konzepte werden es den Bedienern erleichtern, sich einen Überblick über den Zustand der Anlage zu verschaffen.

Auf der geschäftlichen Ebene wird, ähnlich wie es bei anderen ¬Aspekten (Fuhrpark, Immobilien, Energieerzeugung) bereits seit Langem üblich ist, eine Verlagerung weg vom Kauf bestimmter Anlagen oder Anlagenteile stattfinden. Die neuen Konzepte sehen auch hier eine Art von Leasing vor, das „Functional Leas¬ing": Anstatt ein Prozessleitsystem oder eine Schaltanlage zu kaufen, least der Betreiber eine Funktio¬nalität wie z. B. eine Energieversorgung oder eine Automatisierung eines Prozessteils. Der Vorteil liegt darin, dass der Betreiber weniger Vorkehrungen für den Life-Cycle der einzelnen Komponenten treffen muss, wie etwa Kapital in Ersatzteilhaltung und -verwaltung zu binden. Dies wird komplett einem Partner überlassen, der selbstständig die Systeme pflegt und an Neuerungen anpasst.

MAV/MEV - Konzept vielfach bewährt

Das Main Automation Vendor/Main Electrical-Vendor (MAV/MEV)-Programm der ABB Automation ist in Deutschland relativ neu für die Industriebereiche Öl, Gas, Petrochemie und in der „konventionellen" Chemie- und Pharmaindustrie. Ähnliche Konzepte setzt ABB in anderen Branchen und Regionen schon lange und erfolgreich um. So betreibt ABB Power Systems ein ähnliches Konzept im Bereich der Stromerzeugung, und auch innerhalb der ABB Automation arbeiten die Bereiche Open Pit Mining, Metals und andere nach ähnlichen Konzepten, die den jeweiligen Brachengegebenheiten angepasst sind. Aber es gibt auch regionale Unterschiede: In Ländern wie Norwegen oder Italien ist die Anwendung integrierter Abwicklungsmethoden durchaus verbreitet.

Obwohl ABB nahezu alle Produkte für die Prozessautomatisierung und die Elektrifizierung aus eigener Fertigung bietet, werden bei den MAV/MEV-Projekten bewährte Lösungen nicht infrage gestellt und in Zusammenarbeit mit den betreffenden Lieferanten umgesetzt, sofern das Projekt und die technischen Anforderungen dies erlauben. Aus der Zusammenarbeit mit Kunden zeigt sich, dass der MAV/MEV-Ansatz in zunehmendem Maße den sich wandelnden Anforderungen der Branche entspricht.

Kontakt

ABB Automation GmbH (Production Analytics, Service Control Systems and Analytics)

Stierstädter Str. 5

60488 Frankfurt

Deutschland

+49 69 7930 40

+49 69 79304 4100