3D-Druck: Die Zukunft hat begonnen

Frühe Strategieentwicklung sichert Wettbewerbsvorteile

Die industrielle Produktion steht einmal mehr vor einer Revolution. Additive Fertigungsverfahren, besser bekannt als 3D-Druck, haben die Experimentierphase verlassen und bieten bislang ungeahnte Möglichkeiten für den industriellen Einsatz. Dabei geht es nicht nur um Kosteneffizienz. 3D-Druck ermöglicht auch Innovationen beim Produktdesign und neue Funktionalitäten. Allerdings erfordert die erfolgreiche Anwendung dieser kapitalintensiven Technologie eine exakte, individuelle Bedarfsplanung. Bei der Entwicklung der richtigen Strategie für das „Additive Manufacturing“ sollten sich Unternehmen an fünf grundlegenden Fragen orientieren.

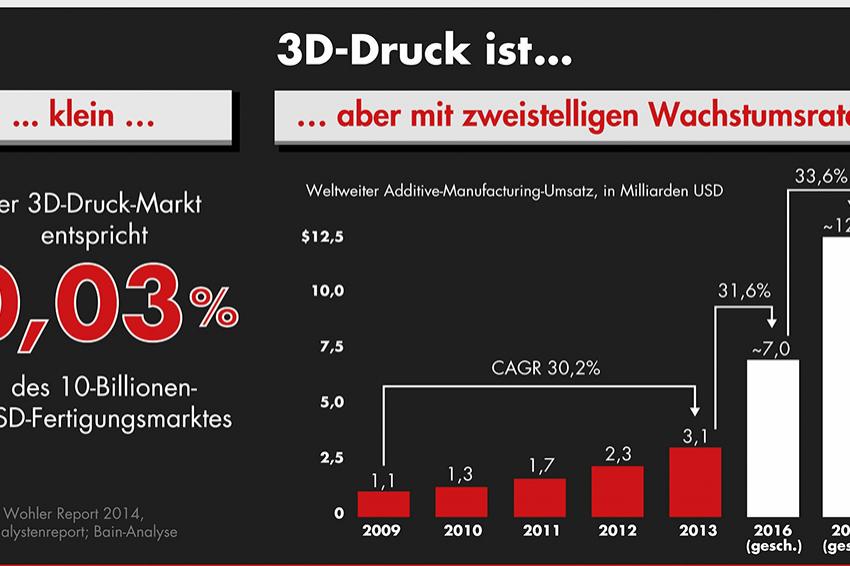

Das Geschäft mit 3D-Druck boomt. Seit 2009 steigen die Umsätze weltweit um durchschnittlich mehr als 30% pro Jahr und werden 2016 bei rund 7 Mrd. USD liegen. Bis 2018 wird ein Anstieg der Erlöse auf rund 12,5 Mrd. USD erwartet. Die Einsatzmöglichkeiten sind vielfältig. So werden heute z.B. Zahnimplantate und Lebensmittel, aber auch Flugzeug-, Auto- und Waffenbauteile mittels additiver Fertigungsverfahren hergestellt.

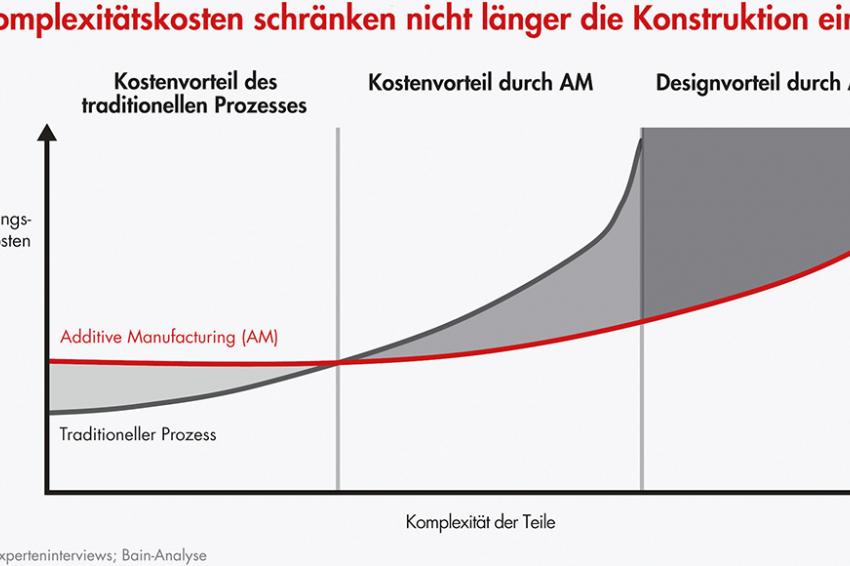

Beim 3D-Druck werden Bauteile, nach einer digitalen Vorlage Schicht für Schicht aufgebaut. Verwendet wird dabei nur so viel von dem Ausgangsmaterial – in der Regel Kunststoff, Metall oder Keramik –, wie tatsächlich benötigt wird. Dies ist ein klarer Vorteil gegenüber herkömmlichen Methoden. Es fällt weder Verschnitt an, noch werden bestimmte Formen als Werkzeuge für die Herstellung der unterschiedlichen Teile benötigt. Diesen Ersparnissen stehen allerdings vorerst noch hohe Anschaffungskosten für den 3D-Drucker und die zurzeit ebenfalls noch hohen Ausgaben für das Rohmaterial gegenüber. Darüber hinaus erreichen die additiven Fertigungsverfahren in manchen Einsatzgebieten heute noch nicht die erforderliche Präzision. Tendenziell werden die Ergebnisse in den kommenden Jahren aber immer genauer werden, während die Technologie zunehmend kostengünstiger wird.

Die höhere Effizienz ist nur ein Vorteil des „Additive Manufacturing“. Auch erlauben die 3D-Druckverfahren Formen und Funktionalitäten, die mit herkömmlichen Methoden nicht zu erreichen sind. Deshalb kommt die additive Fertigung bisher vor allem bei der Herstellung kleiner und komplexer Teile in begrenzter Stückzahl zum Einsatz. Doch mittelfristig werden fallende Kosten und leistungsfähigere Verfahren dazu führen, dass der passgenaue Einsatz der additiven Fertigungsmethoden in vielen Industriebereichen zum entscheidenden Wettbewerbsvorteil wird. Deshalb müssen sich Unternehmenslenker jetzt damit befassen, welche Rolle 3D-Druck fortan bei ihnen spielen kann und soll.

Bei der Entwicklung der richtigen Strategie ist es hilfreich, sich an fünf Fragen zu orientieren.

1. Was ist die Zielvorstellung?

Die Bandbreite des Einsatzes von 3D-Druck ist enorm. Manche Unternehmen verwenden diese Technologie nur in begrenztem Rahmen für besondere Aufgaben. Dazu gehören die Erstellung von Prototypen oder die Fertigung sehr spezieller Bauteile. Der Sportwagenhersteller Ferrari etwa nutzt den 3D-Druck für den Modellbau in Originalgröße, z.B. für Windkanalexperimente, und für die Fertigung von Komponenten für Formel-1-Rennwagen.

Andere Firmen, wie der Flugzeughersteller Airbus, setzen die Technologie in ihrer gesamten Wertschöpfungskette ein – von Planung und Design über Entwicklung und Herstellung bis hin zum Aftersales. Eine solch weitreichende Implementierung additiver Fertigungsverfahren findet sich heute vor allem bei Unternehmen, die tendenziell kleine Produktionsvolumina, anspruchsvolle Time-to-Market-Anforderungen und komplexe Produkte bei hohen Kundenansprüchen haben.

2. Wie soll die Integration ablaufen?

Für Industrieunternehmen gibt es drei Wege, den 3D-Druck in die Produktionsprozesse einzuführen. Eine Möglichkeit ist, die additiven Fertigungsverfahren zunächst bei den Entwicklungsingenieuren anzusiedeln. Sie können projektbezogen analysieren, wie der 3D-Druck sinnvoll eingesetzt werden kann. Dies verlängert zwar anfangs die Entwicklungszeiten, ermöglicht aber gleichzeitig einen strukturierten und zuverlässigen Lernprozess, der zu einer gezielten Umsetzung führt. Die zu General Electric gehörende Avio Aero ist auf diese Weise ins additive Fertigen eingestiegen und hat Ende 2013 nach mehreren Jahren Forschung und Entwicklung ihr erstes 3D-Druckwerk eröffnet.

Andere Unternehmen wie MBDA, Hersteller von Lenkflugkörpersystemen, haben die 3D-Drucktechnologie direkt in ihre Produktionsabläufe integriert. Dieses Vorgehen beschleunigt den Einsatz des 3D-Drucks in der Produktion und involviert von Anfang an unterschiedliche Abteilungen. Allerdings bleibt die Verwendung der Technologie suboptimal. Durch die Zwänge der existierenden Abläufe, die sich an den weiterhin bestehenden traditionellen Fertigungsschritten orientieren, wird sie limitiert.

Schließlich gibt es Unternehmen wie BMW, Ducati oder Logitech, die den 3D-Druck zunächst für die Fertigung von Prototypen nutzen. Dort hat sich die Technologie schon als überlegen bei Kosten und Schnelligkeit erwiesen. Darüber hinaus ist der Bau von Prototypen mittels additiver Fertigungsverfahren häufig eine gute Ausgangsbasis für die Ausweitung der Produktion auf die Endkunden.

3. Wie schnell soll es gehen?

Für einige Firmen kann es sinnvoll sein, Schritt für Schritt Erfahrungen mit 3D-Druck zu sammeln und daraus zu lernen. Dies dauert zwar länger, erfolgt aber angepasst an den Betriebsrhythmus und minimiert somit Störungen. Eine schnellere Implementierung bietet sich für Unternehmen an, die konkrete Möglichkeiten für den Einsatz von 3D-Druck identifiziert haben und die Installation neuer Fertigungskapazitäten oder Patent- und Lizenzverfahren beschleunigen wollen. In diesen Fällen empfiehlt es sich, vorübergehende Partnerschaften mit Anlagenherstellern und Serviceprovidern einzugehen oder 3D-Druckspezialisten einzustellen.

4. Wie stark soll die Integration sein?

Große Industrieunternehmen mit langjähriger Erfahrung im 3D-Druck integrieren diese Technologie häufig sehr umfassend in ihre Wertschöpfungskette – mithilfe von zahlreichen Inhouse-Lösungen. Dies kann ihnen Wettbewerbsvorteile verschaffen, z.B. durch eine eigene Material- und Softwareentwicklung, erfordert jedoch hohe Investitionen in puncto Zeit und Geld sowie die Veränderung eingespielter Prozesse.

Bei einer extensiven wie selektiven Integration von additiven Fertigungstechniken müssen die Auswirkungen auf die Lieferkette bedacht und die Folgen für die wichtigsten Lieferanten geprüft werden. Ratsam ist, frühzeitig mit geeigneten Zulieferern für die neue Technologie zu kooperieren.

5. Wie lassen sich Strukturen anpassen?

Die Integration der 3D-Drucktechnologie führt zwangsläufig zu Veränderungen in der Unternehmensorganisation. Wie weit diese reichen, hängt davon ab, an welcher Stelle in der Wertschöpfungskette der 3D-Druck eingesetzt wird und wie tief die Integration geht. So können Verantwortlichkeiten wechseln oder ganze Abteilungen sich vergrößern oder verkleinern. Die einen erzielen mit einer störungsarmen Schritt-für-Schritt-Veränderung parallel zur Implementierung gute Ergebnisse. Andere erreichen dies durch eine umfangreiche und sorgfältig geplante Umstrukturierung inkl. Qualifizierungsmaßnahmen, noch bevor die Technologie eingesetzt wird.

Fazit

Unternehmen sollten ihre 3D-Druckstrategie entlang der skizzierten Fragen entwickeln und ihre Organisationsstrukturen sowie die Fähigkeiten ihrer Mitarbeiter rechtzeitig anpassen. Wem dies gelingt, wird in den nächsten Jahren einen entscheidenden Wettbewerbsvorteil haben.