Bayer Technology: Klima-Check als neues Steuerungsinstrument für eine energieeffiziente und klimafreundliche Produktionsweise

Energieeffizient und klimafreundlich

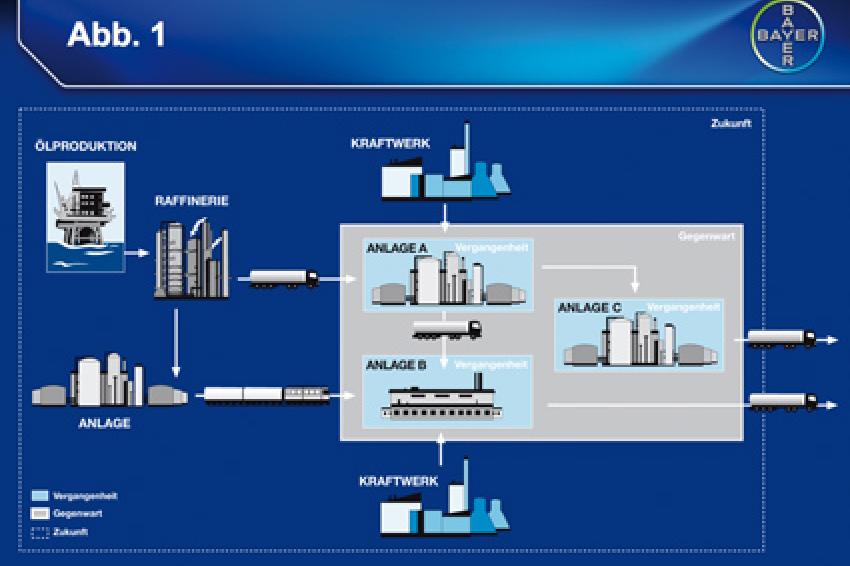

Bayer Technology Services hat ein neues Steuerungsinstrument für eine energieeffiziente und klimafreundliche Produktion entwickelt: den Bayer Climate Check. Dieser setzt sich zusammen aus dem Climate Footprint und der Climate Impact Analysis. Mit diesem Klima-Check wird nicht mehr ausschließlich die Produktionsanlage bewertet, sondern auch die für eine Produktion notwendigen Rohstoffe und Energien sowie die Logistik bis zum Werkszaun (Abb. 1). Die klimarelevante Bewertung erfolgt mit einem neuen Key Performance Indikator (KPI), dem so genannten Climate Footprint. Mit dem Climate Footprint steht neben den etablierten Wirtschaftlichkeitskennzahlen jetzt eine ökologische Kennzahl als Entscheidungshilfe für Investitions- und Technologieprojekte zur Verfügung.

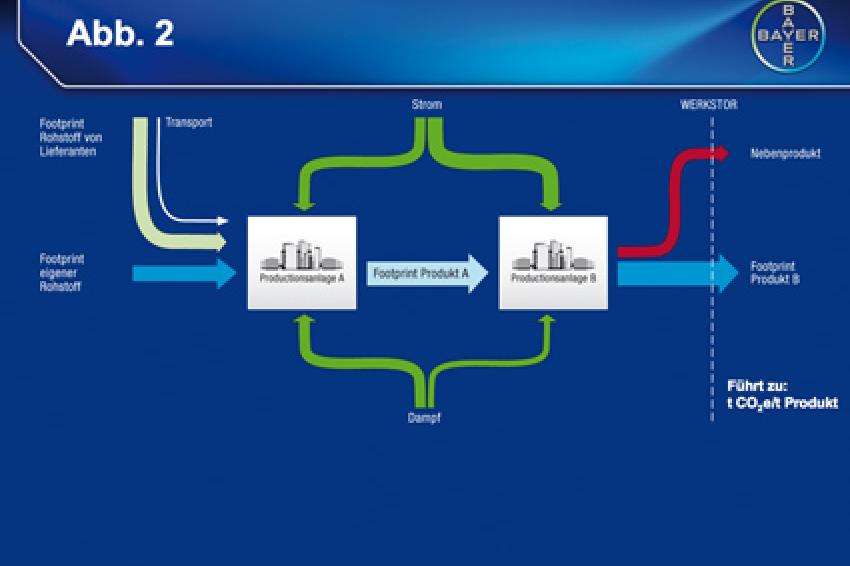

Mit der Methode der Life-Cycle-Analysis (LCA) oder Ökobilanz können Umweltwirkungen von Produkten bewertet werden. Der auf das Treibhauspotential (GHG Impact) ausgerichtete Klima-Check quantifiziert klimarelevante Emissionen eines Produktes aufsummiert von der Rohstofferzeugung über den Produktionsprozess bis zum fertig verpackten Produkt an der Werksgrenze („Cradle-to-Gate", „Wiege bis Werkstor", Abb. 2). Dabei werden alle emittierten Treibhausgase auf den Wert von Kohlendioxid normiert. Zum Beispiel ist das Treibhauspotential von Methan 21-mal größer als jenes von CO2, daher wird in der Wirkungsklasse „Treibhauseffekt" 1 kg Methan mit 21 kg CO2-Äquivalenten (Einheit als kg CO2e) bewertet. Der Climate Footprint eines Produktes aus einer bilanzierten Anlage wird entsprechend in kg CO2e bezogen auf eine Tonne Produkt ausgewiesen.

Vorgehensweise

Für die Ermittlung aller relevanten Daten zur Erstellung eines Climate Footprint für ein Produkt, werden für die betrachtete Produktionsanlage alle direkten Emissionsquellen (z. B. eigene Kraftwerke, Dampferzeuger etc.) und indirekte Quellen (z. B. CO2e-Last, die ein verwendeter Roh- oder Hilfsstoff mit sich bringt, Transporte, zugekaufter Strom, Kälteleistungen etc.) mit Hilfe von detaillierten Fragebögen erfasst. Die Daten - gemeinsam mit einer Modellierungs-Software und den dort vorhandenen Datenbanken - ermöglichen die Berechnung des KPI-Wertes Climate Footprint. Um das Potential der CO2e-Reduktion je Produktionsstätte ermitteln zu können, erfolgt die sogenannte Climate Impact Analysis. Mittels der Climate Impact Analysis, die sich an der Six-Sigma-Methode orientiert, werden entsprechende Maßnahmenkataloge zur Energie- und CO2e-Einsparung aufgestellt und Optimierungswege priorisiert. Die CO2e-Reduktionsmaßnahmen reichen von einfachen Optimierungen einzelner Pumpensysteme über komplexe Verschaltungen von Wärmeströmen bis hin zu innovativen Entwicklungen aus dem Bereich der Prozessintensivierung, wie z. B. neue Reaktionswege mittels Mikroreaktionstechnik. Weitere Maßnahmen können von besser abgestimmten Lieferketten bis hin zu tief gehenden Optimierungen von Arbeitsabläufen, z. B. Automatisierungen, Visualisierung von CO2e-Emissionen etc. reichen (Abb. 3).

Entsprechend dieser CO2e-Reduktionsmaßnahmen werden die effektivsten mit den höchsten Kosten-Nutzen-Effekten zusammengefasst. Die daraus resultierende neue Bewertung des Climate Footprints eines Produktes ermöglicht die Ermittlung des „Delta Climate Footprints" - das Einsparpotential - für dieses Produkt.

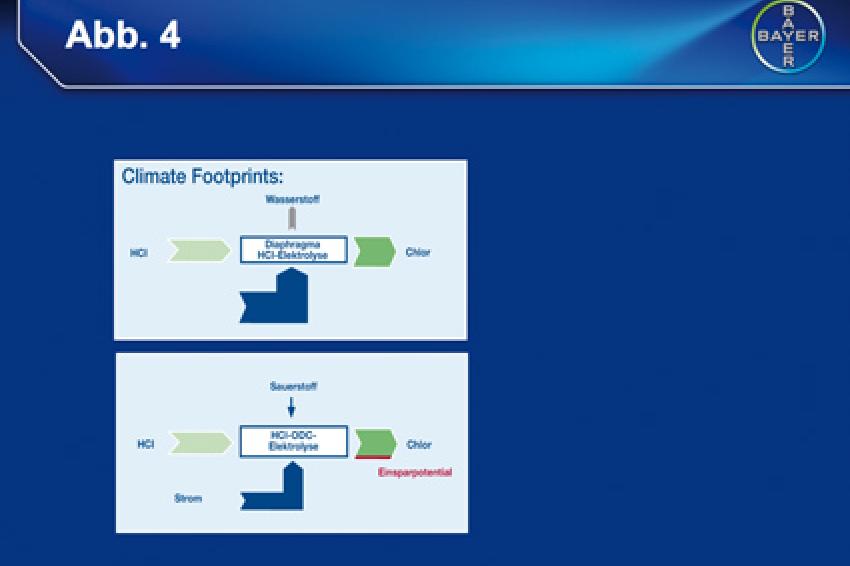

Verfahrensvergleich Chlor-Produktion

Am Beispiel des Verfahrensvergleiches der Chlor-Produktion sind in Abb. 4 zwei schematische Climate Footprints dargestellt. Auf konventionellem Weg (Diaphragma-HCl-Elektrolyse, Abb. 4a oben) erzeugtes Chlor verbraucht signifikant mehr Strom als das alternative SVK-Verfahren (Sauerstoffverzehrkathode oder ODC = Oxygen Depletion Cathode). Die Überprüfung dieses Verfahrens auf Klimaverträglichkeit ergibt auch für die gesamte Bilanz einen verringerten Climate Footprint (Abb. 4b, unten). Über die Wirtschaftlichkeitsbetrachtung hinaus kann dies ein wichtiges Entscheidungskriterium sein.

Für die Herstellung der Polyurethan-Rohstoffe MDI und TDI am integrierten Standort Shanghai plant Bayer Materialscience die Errichtung von World Scale-Produktionsanlagen. Das für diese Anlagen benötigte Chlor wird in der weltweit größten Salzsäure-Recyclinganlage der Welt direkt vor Ort produziert. Diese neue Salzsäure-Elektrolyse mit einer Jahreskapazität von 215.000 t Chlor befindet sich zurzeit im Bau und soll im Jahr 2008 in Betrieb genommen werden. In der Anlage wird die innovative Sauerstoffverzehrkathoden-Technologie zum ersten Mal im großindustriellen Maßstab eingesetzt.

Die als Nebenprodukt bei der Isocyanat-Herstellung anfallende Salzsäure wird in der Elektrolyse mit Hilfe von elektrischer Energie und Sauerstoff als zusätzlichem Reaktionspartner in Chlor und Wasser zerlegt. Das gewonnene Chlor wird erneut zur Isocyanat-Herstellung eingesetzt und damit in einem Kreislauf gefahren. Die als Kathode geschaltete, Sauerstoff verbrauchende Elektrode wird als Sauerstoffverzehrkathode bezeichnet und hat der neuen Technologie ihren Namen gegeben.

Bayer Materialscience hat das SVK-Verfahren gemeinsam mit den Partnern UhdeNora und DeNora Nordamerika und Bayer Technology Services bis zur Industriereife entwickelt. Bereits im Jahr 2003 ging in Brunsbüttel eine mit der SVK-Technologie ausgerüstete Salzsäure-Elektrolyse-Anlage mit einer Jahreskapazität von 20.000 t Chlor in Betrieb. Die Erfahrungen in Brunsbüttel fließen nun in die Errichtung der World Scale-Anlage in China ein. Die neue Anlage in Shanghai wird von Bayer Materialscience zusammen mit Bayer Technology Services und UhdeNora gebaut.

Zertifizierung

Die Methodik des Bayer Climate Check orientiert sich an international anerkannten Standards. Um die Transparenz und Objektivität des Vorgehens sicherzustellen, wird die Methodik des Bayer Climate Check von einer der weltweit führenden Gutachter-Gesellschaften im Bereich Klimaschutz, dem TÜV Süd, zertifiziert. Die Methodenbeschreibung des Climate Footprint dokumentiert den Weg der Datenerhebung über Fragebögen, den Daten-Umfang (Scope, Baseline, Inventory, Allokationen und Abschneidekriterien) ebenso wie das Bilanzierungstool und die Ergebnisdarstellung. Die Zertifizierung des Bayer Climate Footprints wird voraussichtlich im ersten Quartal 2008 erfolgen. Auch anderen Unternehmen soll diese Methode als Werkzeug zur Reduktion von CO2e-Emission angeboten werden, denn der Bayer Climate Check versteht sich nicht nur als Indikator für den CO2e Ausstoß einer bestehenden oder geplanten Produktionsanlage, sondern gibt darüber hinaus Handlungshinweise für das effektivsten und kostenoptimierten CO2e-Einsparungsprogramm.

Vorgehen und Ausblick

Der Bayer-Konzern wird mit dem Bayer Climate Check weltweit den Climate Footprint, d. h. die Auswirkungen seiner Produktionsprozesse auf das Klima, untersuchen. In einem ersten Schritt bis Ende 2009 sollen 100 Produktionsstätten weltweit überprüft werden, wodurch rund 85% des Energieverbrauchs der Bayer-Produktionsanlagen erfasst werden kann. Die dabei identifizierten Potentiale zur Treibhausgas-Reduktion und Energieeffizienz-Steigerung können durch den Delta Climate Footprint dargestellt werden. Durch die konkreten Verbesserungsmaßnahmen der Climate Impact Analysis können diese Einsparpotentiale dann realisiert werden. Ferner wird Bayer mithilfe des Climate Check die bisherige ökologische Bewertung von bedeutenden Neuinvestitionen gezielt um Klimaschutz-Gesichtspunkte erweitern.

Damit auch Unternehmen außerhalb des Bayer-Konzerns von diesem innovativen und zertifizierten Instrument zur CO2e-Reduktion profitieren können, wird Bayer Technology Services den Bayer Climate Check voraussichtlich ab dem zweiten Halbjahr dieses Jahres extern anbieten.