Smart Monitoring überwacht Pumpenbetrieb und liefert Betriebskennzahlen

Intelligente Pumpensysteme von Lewa

Der dauerhafte Betrieb von Pumpensystemen in kritischen Anwendungen geht einher mit hohen Aufwänden für Überwachung und Wartung. Auch das Erfassen von Betriebskenngrößen der Anlage wie Volumenstrom, Temperatur oder Druck setzt oft eine teure und wartungsintensive zusätzliche Instrumentierung voraus. Aus diesem Grund hat der Pumpenspezialist Lewa das Smart Monitoring für die hauseigenen Modelle Ecoflow und Triplex entwickelt: Eine Kombination aus in der Pumpe integrierten Sensoren und softwarebasierter Auswertung liefert dem Anwender umfassende Informationen zur Leistung und zum Zustand der Pumpen. Störungen und Verschleißentwicklung werden erkannt, bevor sie zu unplanmäßiger Abschaltung führen. Auf diese Weise lässt sich die Standzeit der Pumpen erhöhen und die Wartung planbarer machen. Der Hersteller bietet darüber hinaus Datenanalysen als Service an. Hierbei erhalten Anwender nicht nur eine datenbasierte Bewertung von Zustand und Betriebseffizienz der Pumpe, sondern auch Optimierungsempfehlungen für das ganze System.

Komplexere Produktionsabläufe erfordern mehr Pumpen-Know-how

Für einen zuverlässigen Einsatz von Pumpen und Pumpensystemen im industriellen Alltag ist die regelmäßige Überprüfung der Aggregate zwingend erforderlich. Verschleiß und Störungen müssen erkannt werden, bevor es zu kostenintensiven ungeplanten Abschaltungen kommt. Zeitaufwändige Inspektionsrundgänge sind daher die Grundlage für Reparaturen und Wartungsarbeiten, erfassen jedoch nicht immer alle Funktionsabweichungen. Weil die Anforderungen durch immer komplexere Produktionsabläufe steigen, nimmt das spezifische Pumpen-Know-how beim Betreiber eher ab. Aus diesen Gründen setzen Unternehmen auf digitale Assistenzsysteme zur Steuerung und Überwachung der gesamten Produktionsanlage. Doch nur, wenn auch die Anlagenkomponenten durch Schnittstellenintegration und Kennwertübermittlung in diese Systeme integriert werden können, lässt sich der Schritt zur Smart Factory, der digitalisierten Produktionsstätte, vollziehen.

Smart Monitoring für die vernetzte Pumpenüberwachung

„Smart Monitoring gibt Aufschluss über Leistung und Zustand der Dosier- und Prozessmembranpumpen Ecoflow und Triplex anhand von bis zu 13.000 pro Sekunde verarbeiteten Werten“, erklärt Sebastian Gatzhammer, Entwicklungsingenieur bei Lewa. „Dabei werden die Daten zu Körperschall, Hydraulikdruck, Temperatur und Drehwinkel von mehreren Sensoren erfasst und von unserer Software zu aussagekräftigen Kennzahlen verarbeitet.“

Dieses System ersetzt Inspektionsrundgänge weitestgehend, da die digitale Überwachung sowohl auf Fluidseite als auch auf Hydraulikseite Verschleiß und Störungen sofort erkennt und über die Schnittstelle an ein Prozessleitsystem beim Betreiber meldet. „Damit können rund 90 % der Störungen frühzeitig erkannt werden: zum Beispiel Überdruck in der Hydraulik, verschlissene Kolbenringe oder ein fehlerhaftes Schließverhalten von Ventilen“, so Gatzhammer. Auch Fehler im gesamten System jenseits des Lewa-Aggregats werden indirekt gemessen. „Wir können aus den Daten der Pumpe Änderungen im Zustand des Förderfluids, möglicherweise durch Verunreinigung, interpretieren“, fügt Gatzhammer hinzu.

30 verschiedene Diagnosen

Durch die detaillierte Überwachung ergeben sich aber auch weitere Vorteile wie eine bessere Planbarkeit der Wartungsintervalle. Die Anlagenleitstelle erfährt in Echtzeit von jeder funktionalen Abweichung, sodass eine Wartung im Vorhinein geplant und kontrolliert durchgeführt werden kann. In explosionsgefährdeten Arbeitsbereichen bedeutet dies zudem eine wesentliche Steigerung der Sicherheit: „Möglichen Unfällen wird vorgebeugt und die Anlagenverfügbarkeit steigt insgesamt deutlich an“, berichtet Gatzhammer. „Durch die Kontrolle von bis zu 30 verschiedenen Diagnosen hat das technische Management immer den Überblick.“ Dies konnte realisiert werden, da der Anlagenbauer mehr als 60 Jahre Pumpen-Know-how im Smart Monitoring-System zusammengeführt hat. „Mit dem Zusammenspiel aus Sensoren und Hardware können wir bereits einen Abfall von einem Prozent am Volumenstrom in jedem Pumpenkopf feststellen“, so Gatzhammer. „Doch dank der Körperschallkennwerte erkennen wir Verschleißerscheinungen an Ventilen sogar schon besonders frühzeitig; noch bevor diese überhaupt im Volumenstrom der Anlage messbar werden.“

Option Datenanalyse – Datenhoheit beim Betreiber

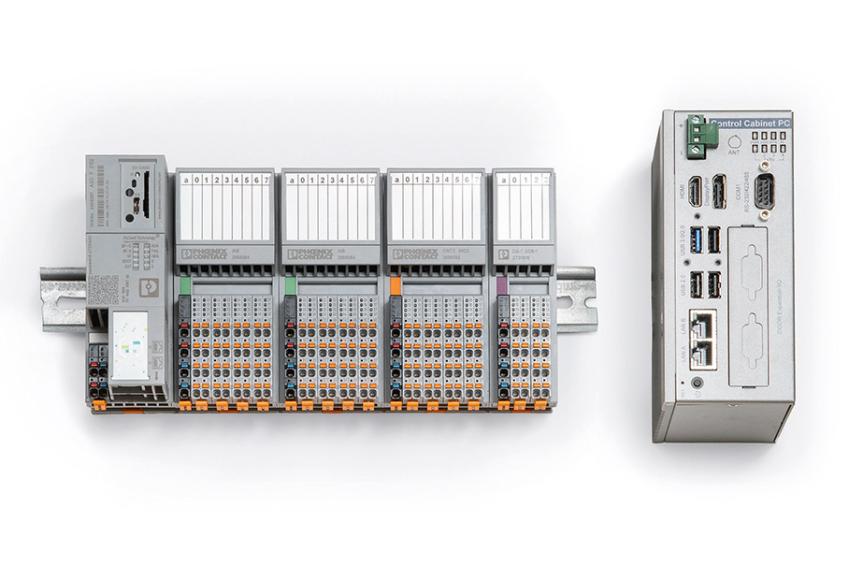

Die Übertragung der Daten erfolgt über standardisierte Schnittstellen wie OPC UA an Prozessleitsysteme zur Datenerfassung und Visualisierung. Außerdem ist das Smart Monitoring System bereits Cloud-ready und kann über die Microsoft Azure-Cloud mit anderen Systemen vernetzt werden. Diese Entscheidung – und damit auch die Datenhoheit – liegt jedoch immer beim Betreiber.

Autor: Moritz Pastow, Teamlead Digitalization, Lewa