Prozessthermostate - Die optimale Lösung zur Temperierung von technischen Anwendungen

Reaktortemperierungen in Pharma- und Chemielaboren sowie in Industrie- und Versuchsanlagen erfordern den Einsatz hochdynamischer Temperiersysteme.

Bei der klassischen Reaktoranwendung bringen die eingesetzten Materialien, wie Glas, Stahl oder Emaille, jeweils konkrete Vor- bzw. Nachteile für einzelne Einsatzbereiche mit. Dazu gehören unter anderem die Reaktivität des Kesselmaterials mit den bearbeiteten Produkten oder ihre Stabilität gegenüber Druck und Temperatur. Auch bei der hochdynamischen Temperierung üben die Materialien einen Einfluss aus, wie etwa durch die unterschiedliche Wärmeübertragung der Materialien oder durch unterschiedliche Wanddicken.

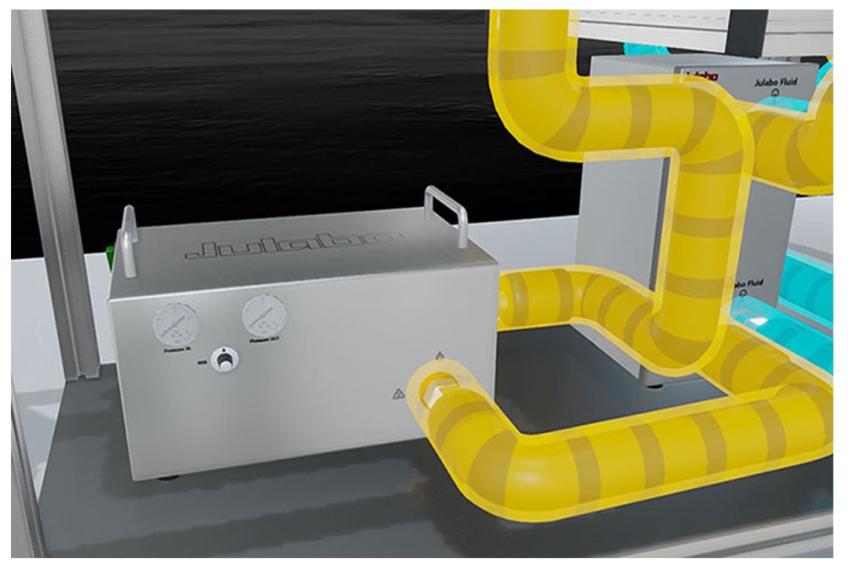

Die häufig eingesetzten Doppelmantelreaktoren aus Glas und Stahl bestehen aus einem Innengefäß für die zu temperierenden Reaktionskomponenten, das von einem Mantel umschlossen wird, in dem das Temperiermedium zirkuliert.

Bei dieser Art der Reaktortemperierung pumpt das Temperiersystem das Temperiermedium permanent durch den Reaktormantel. Es ist mit ihm über Anschlüsse verbunden. Schlagartige Temperaturveränderungen im Reaktorinneren werden durch schnelles Aufheizen oder Abkühlen der Temperierflüssigkeit dynamisch ausgeglichen. Dieses Aufheizen oder Abkühlen findet innerhalb des Temperiersystems statt.

Wer sich mit der Optimierung eines chemischen Reaktionsprozesses beschäftigt, benötigt einen bestmöglichen Kompromiss, um einer hohen Selektivität, Qualität und damit Produktivität eines chemischen Produktionsprozesses gerecht zu werden. Ein wichtiger Punkt ist dabei, die optimale Reaktionstemperatur bei den einzelnen Prozessschritten zu bestimmen — denn die Funktionalität des Temperiersystems und die Effizienz der Reaktionsführung hängen eng zusammen. Beim Erreichen dieser Ziele spielen die drei Systemkomponenten Wärmetauscher, Pumpe und Regelelektronik eine maßgebliche Rolle.

Für den Einsatz bei Miniplant-, Pilot und Destillationsanlagen, Chemie- und Bioreaktoren, Kalorimetern sowie Autoklaven sind Hochdynamische Temperiersysteme mit einer optimierten Thermodynamik selbst bei schwierigen oder stark schwankenden Anlagenbedingungen die erste Wahl.

Dabei sind nicht nur die primären Leistungsdaten eines Temperiergeräts von Bedeutung. Vielmehr ist es das optimierte Zusammenspiel von Heiz,- Kälte- und Pumpleistung. Kälte- und Heizleistung haben großen Einfluss auf die Geschwindigkeit, mit der bestimmte Temperaturwerte erreicht werden. Für die Ermittlung der benötigten Leistung müssen unter anderem folgende Faktoren berücksichtigt werden: Masse des Temperierguts, erforderliche Temperaturunterschiede, gewünschte Abkühl- oder Aufheizzeiten und die spezifische Wärmekapazität des Temperiermediums.

Um die Leistung eines Geräts zu steigern, sind für ausgewählte Modelle Temperaturerweiterungskits erhältlich. Sie ermöglichen die Abdeckung eines größeren Temperaturbereichs mit nur einem Temperiermedium. Mit Hilfe der Zusatzausstattung kann der Temperierkreislauf im System mit Überdruck beaufschlagt werden. Dadurch kann der Siedepunkt des Temperiermediums erhöht und damit die Arbeitstemperatur erhöht werden. Für das Medium Thermal HL30 (Wasser-Glykol-Gemisch) sind das zum Beispiel bis zu + 150 °C.

Kommen Temperiersysteme über den gesamten Arbeitstemperaturbereich mit derselben Temperierflüssigkeit aus, ersparen sich die Anwender häufige Wechsel des Mediums und haben eine vereinfachte Bevorratung. Zugleich ist das System flexibler und zeitsparender einsetzbar. Ohne Pause für Entleerung, Reinigung und Neubefüllung können zum Beispiel Versuchsreihen in kurzen Zeitabständen mit unterschiedlichen Temperaturen laufen.

Da nicht alle Anwendungen mit einer Standardlösung temperiert werden können, besteht die Möglichkeit, vorhandene Systeme zu erweitern. Mit der Julabo Business Unit Solutions (BUS) hat sich ein Entwicklungsteam aus Ingenieuren und Konstrukteuren gezielt darauf spezialisiert, bestehende Gerätemodelle individuell nach Kundenwunsch zu optimieren oder modifizieren. Langjährige Erfahrung und maximale Flexibilität bieten die perfekte Grundlage für außergewöhnliche Anforderungen.

Hier geht´s zum Whitepaper.