Mit Digitalisierung eine neue Unternehmenswelt schaffen

Digitalisierung und Industrie 4.0 aus Sicht des Unternehmensberaters T.A.Cook

Die vierte industrielle Revolution hat längst begonnen. Unternehmen vernetzen und automatisieren ihre Produktion und nutzen dazu Daten in nie dagewesenem Ausmaß. Der Prozess wird Jahre oder Jahrzehnte dauern. Aufzuhalten ist er nicht mehr. Manager sollten deshalb weniger fragen, was der Wandel kostet – sondern welche Chancen er bietet.

Wer ein gutes Beispiel digitaler Transformation erleben möchte, muss nur einen Linienflug buchen. Selbstverständlich online. Die gesamte Reise, vom Check-In bis hin zur sicheren Landung am Zielflughafen – nahezu alles funktioniert digital. Auch der Pilot bekommt im Cockpit alle Informationen für den Flug in digitaler Form. In der Luft übernehmen phasenweise autonom reagierende Computer die Kontrolle, während das Flugzeug parallel Systemdaten an die Bodencrews übermittelt.

So können Techniker Wartungs- und Inspektionszeiträume dynamisch festlegen und die Stillstandzeiten von Maschinen minimieren. Und sie können Ursachenforschung bei möglichen Schwachstellen betreiben. Um systematische, sich wiederholende Fehler auszuschließen, werten Experten vom sog. Engine Condition Monitoring hunderttausende Datensätze von Flügen aus. Daten, die Rückschlüsse auf mögliche Schwachstellen oder drohende individuelle Schäden zulassen, so dass Bauteile ausgetauscht und vorausschauend gewartet werden kann.

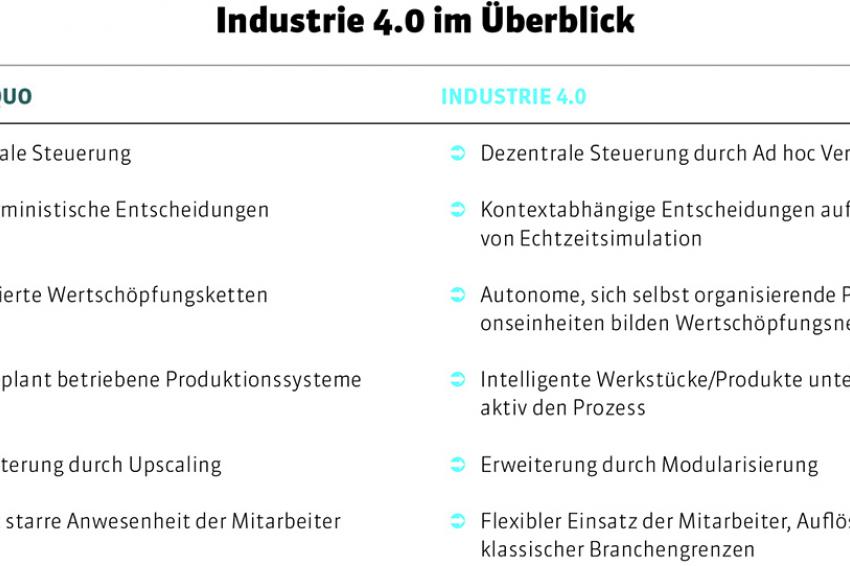

Zugegeben: Das Beispiel ist stark vereinfacht, doch 2017 war das sicherste Jahr seit Anbeginn der Fluggeschichte. Und zeigt, dass Airlines schon Vieles von dem richtig machen, was seit einigen Jahren auch andere Branchen umtreibt: Industrie 4.0 Unternehmen aus der Prozessindustrie konzentrieren sich derzeit vor allem auf Big-Data Analysen, Maschine-zu-Maschine-Kommunikation und Augmented Reality, etwa um Wartungs- und Instandhaltungsarbeiten zu optimieren. Und sie vernetzen sich mit Kunden und Lieferanten, um Prozesse flexibler zu machen und Produkte bei kleinen Losgrößen zu individualisieren. Damit wollen sie auf veränderte Gewohnheiten der Endkunden reagieren, die immer häufiger digitalisierte und personalisierte Produkte und Dienstleistungen kaufen.

Das Unternehmen vorbereiten

Aber nur Unmengen an Daten zu erheben, Sensoren zu verbauen und die IT-Infrastruktur aufzurüsten, macht noch keine Industrie 4.0 – sondern schafft bestenfalls die Voraussetzungen. Noch wichtiger ist die Entscheidung, welche dieser Daten genauer analysiert und welche Systeme sinnvoll miteinander vernetzt werden sollten, um effizienter und flexibler produzieren zu können. Dabei hilft der Blick über den Tellerrand. In der Instandhaltung setzt sich ein Modell durch, das in der Gastronomie bereits praktiziert wird. Für Bestellungen haben sich mobile Handheld-Geräte durchgesetzt oder die Kunden geben ihre Bestellung gleich selbst über ein Tablet ein. Die Vorteile: Weniger Arbeit für Kellner und Köche, weniger Fehler.

Der Automobilzulieferer Bosch hat dieses Prinzip in seinem Stammwerk auf die Fertigung des elektronischen Stabilitätssystems (ESP) übertragen. Die Anlage meldet per Smartphone oder Tablet technische Probleme oder Störungen einer Maschine, im Idealfall samt Foto und Beschaffungsliste für Ersatzteile. Einen Teil der Aufträge löst das System automatisch selbst aus. Ausgangspunkt ist das sog. „Condition Monitoring“ von Daten, die Sensoren an den Maschinen laufend erfassen und an eine Analyse-Software übermitteln.

Für die komplexen Industrie 4.0-Anwendungen ist zu erwarten, dass die Integration nicht einfach wird. Denn wenn ein Unternehmen seine Mitarbeiter digital beauftragen möchte, muss es zuvor alle Anlagenkomponenten, ihre Lebenserwartung und auch Ersatzteile digital erfassen und in einem einheitlichen System als sogenannter „Digital Twin“ verfügbar machen. Industrie 4.0 macht nur Sinn, wenn Unternehmen ganzheitlich agieren, also Prozesse, Organisation und Technologien miteinander verbinden.

Mit Startup-Kultur die Organisation und die Prozesse umsteuern

Jedoch ist eine Revolution von innen heraus bei großen Organisationen schwierig. Viele Menschen müssen von einem Kurswechsel überzeugt werden und es dauert, bis der Richtungswechsel konzernweit gelungen ist. Viele Unternehmen kooperieren deshalb mit Startups, die an für Anlagenbetreiber interessanten Themen arbeiten.

Der französische Ölkonzern Total hat 2016 seine Inkubator Plant 4.0 gestartet und innovative Startups eingeladen, sich mit ihren Industrie-4.0-Lösungen zu Themen wie Echtzeitmonitoring, Predictive Maintenance, kollaborative Prozesse oder Augmented Interfaces zu bewerben. Die besten vier Gründerteams erhielten die Chance, ihre Konzepte in einer Partnerschaft mit Total auf deren Anlagen zu entwickeln, zu testen und zu vermarkten. Die Herausforderung besteht nun darin, die Konzepte der Gründer auf lange Sicht konzernweit zu implementieren.

Mitarbeiter begeistern

Der Weg zur Industrie 4.0 ist ein umfassender Change-Prozess. Bereits erfolgreiche Firmen berichten von einem kulturellen Wandel als entscheidenden Faktor. Firmen haben über Jahre ihr Wissen und besondere Instandhaltungsprozesse aufgebaut. Viele Mitarbeiter sind also schon lange involviert, neue und bessere Lösungen zu finden und die Leistung zu steigern. Die Aufgabe des Management ist es, zu kommunizieren, dass die Verbesserungen funktionieren und den Mitarbeitern zu zeigen, welchen Beitrag sie dazu geleistet haben.

Der umfassende Blick auf die Umwälzungen macht deutlich, dass der Weg zur Industrie 4.0 eher ein Langstrecken-Rennen wird als ein Sprint. Wer zu langsam aus den Startlöchern kommt, wird es dennoch schwer haben: Die Prozessindustrie als Teil der Old-Economy hat nach wie vor ein Faible für physisch greifbare Systeme und Produkte. Aber: Sie muss ebenso umdenken – unabhängig von unmittelbaren Kosten- und Effizienzvorteilen durch Digitalisierung – und akzeptieren, dass die digitale Transformation nicht aufzuhalten ist.