Der S&OP-Prozess – Oldtimer oder Evergreen? (Teil 1)

Implementierung und Auswirkungen von S&OP-Prozessen

Immer lieferfähig ohne Lagerbestände! „DIE“ Vision eines jeden Supply Chain Verantwortlichen. Doch auch, wenn diese letztendlich nicht erreichbar sein wird, sollte zur Befriedigung aller Kundenwünsche das Streben danach im Zentrum des Handelns stehen. Der Weg in Richtung Vision kann z.B. von zwei Seiten aus beschritten werden: Entweder besitzt die Fertigung „unendliche“ Kapazität bzw. ist hochgradig flexibel - Umstellzeiten spielen praktisch keine Rolle - oder es gibt eine absolut zuverlässige Planung aller zukünftigen Kundenbedarfe. Jeder Praktiker rümpft jetzt zwar die Nase, weil auch diese speziellen Varianten noch mehr oder weniger weit von der Realität entfernt sind. Dennoch gibt es erfolgreiche und langerprobte Ansätze, sich dieser Vision nachhaltig zu nähern.

Dieser zweiteilige Artikel befasst sich mit dem Sales & Operations Planning (S&OP) Prozess, deshalb wird auf die fertigungsbezogene Variante nicht weiter eingegangen. Der S&OP-Prozess ist eine (logische) Weiterentwicklung von Planungsstrategien der 1960er - 70er Jahre. Insbesondere geprägt von den Arbeiten Oliver Wights in den 1980er Jahren entstand ein ganzheitlicher Planungsansatz, der aus den Marktbedarfen (Primärbedarfe) die Materialbedarfe (Sekundärbedarfe) sowie die notwendigen Fertigungs- und ggf. auch Personalkapazitäten ableitet. Lagerbestandsmengen werden ebenfalls mit einbezogen. Übergreifend werden so Geschäfts-, Absatz- und Fertigungs- sowie Finanzplanung in einen längerfristigen Zusammenhang gebracht.

Für die Unterstützung und effiziente Durchführung des S&OP-Prozesses stehen bereits seit vielen Jahren leistungsfähige ERP-Systeme verschiedener Anbieter bereit. Der S&OP-Prozess existiert seit ca. 30 Jahren. Kundenanforderungen und Kundenverhalten haben sich in diesen drei Jahrzehnten drastisch gewandelt. Ist der S&OP-Prozess diesen Anforderungen noch gewachsen und hat dadurch an Aktualität und insbesondere Leistungsfähigkeit eingebüßt?

Zunächst werden im folgenden Ziele, Ablauf und Fragestellungen zur Implementierung des S&OP-Prozesses und danach Veränderungen und die daraus möglichen Konsequenzen (Teil 2) abgehandelt.

Ziele und Ausrichtung

Der S&OP-Prozess ist ein ganzheitlicher, funktionsübergreifender, strukturierter und standardisierter Prozess, der nach einem festen zeitlichen, meist monatlichen Rhythmus abläuft. In einem fixierten Zeitraum werden rollierend für typischerweise 18-24 Monate im Voraus die erwarteten Marktbedarfe mit den bereitgestellten Fertigungskapazitäten und der Verfügbarkeit von Rohstoffen bzw. Vorstufen abgeglichen. Dadurch sollen frühzeitig Engpässe bzw. Überangebote erkannt und geeignete Korrekturmaßnahmen eingeleitet werden.

Aufgrund des Zeithorizonts des S&OP-Prozesses sind längerfristige Prognosen nicht so präzise wie in einer operativ geprägten Kurzfristplanung. Eine maschinenbezogene Reihenfolgeplanung wird nicht bereitgestellt und ist auch nicht gewollt, denn es geht primär um den Gesamtüberblick über alle Ressourcen und die mittelfristige Geschäfts- und Finanzentwicklung. Daher ist auch eine geeignete Abgrenzung zwischen S&OP- und Kurzfristplanung festzulegen. Diese sollte nicht unverrückbar und bei Bedarf auch flexibel handhabbar sein.

Ein weiteres wichtiges Ziel ist die Einbindung des Senior Managements durch Abstimmungs- und Beschlussmeeting(s). Dies unterstützt einerseits eine umfassende Kommunikation sowie andererseits die Möglichkeit, kurzfristig Maßnahmen festlegen und abgestimmte Entscheidungen treffen zu können. Dringend notwendige operative Abstimmungen (‚Feuerwehraktionen‘) bleiben davon zwar unberührt, sollten aber auf ein Minimum reduziert werden.

Ablauf der S&OP-Prozesse

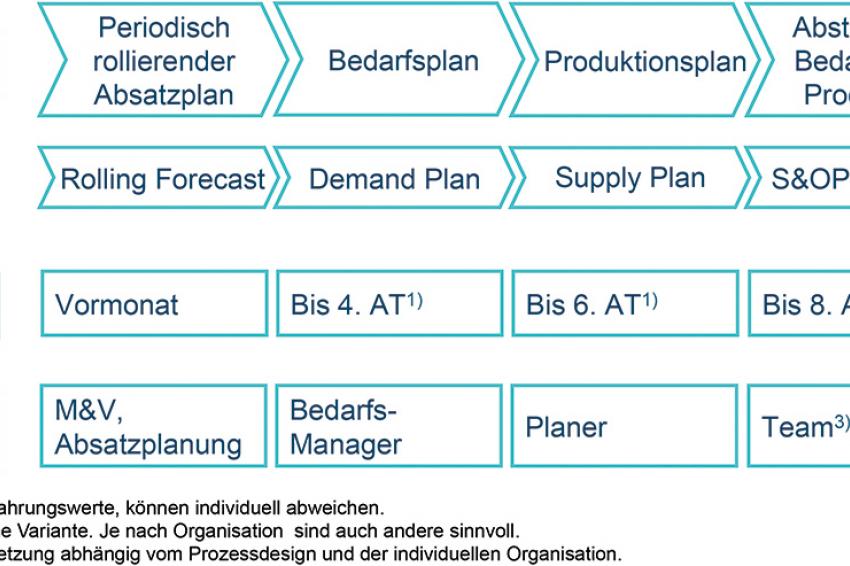

Die typische Grundsequenz eines S&OP-Prozesses bilden die folgenden Abschnitte:

- Absatzplanung (Rolling Forecast)

- Bedarfsplan (Demand Plan)

- Abgleich der Kundenbedarfe mit der Verfügbarkeit

- Produktions- und Beschaffungsplan

- Abstimmungs- und Beschlussmeeting(s)

Diese fixierte Grundstruktur muss bei jeder Implementierung des S&OP-Prozesses auf die individuellen Anforderungen und Marktgegebenheiten des Unternehmens ausgerichtet werden. Eine Übertragung der Einführung nach Copy/Paste von Unternehmen A auf Unternehmen B ist nicht zu empfehlen.

S&OP-Implementierung – Potenziale und Herausforderungen

Die Implementierung des S&OP-Prozesses beinhaltet für die Unternehmen durchweg große Veränderungen. Den vielfältigen Potenzialen stehen auch - meist innerbetriebliche - Herausforderungen gegenüber.

Zu den Potenzialen zählen u.a.

- Funktionsübergreifende Zusammenarbeit und Prozessorientierung

- Transparenz entlang des gesamten Supply Chain Prozesses

- Fokussierung auf prospektive anstelle retrospektive Geschäftssteuerung, möglichst keine oder nur geringe Feuerwehraktionen

- Früherkennung von Produktionsengpässen und –überkapazitäten

- Gleichgewicht zwischen Marktbedarfen und Lieferbereitschaft

- Klare (Prozess)Verantwortlichkeiten

- Geregelte und strukturierte Kommunikationswege

- „EINE“ Zahlenbasis

- Einbindung von Kunden und Lieferanten in den S&OP-Prozess

- Deutlich vereinfachte Budgetplanung

Folgende konkrete Verbesserungen ließen sich in verschiedenen Industriezweigen im Durchschnitt erreichen (Quellen: AMR, Aberdeen, Ventana, und Oliver Wight):

- Prognosegenauigkeit + 30%

- Liefertreue (On time in full) + 30%

- Lagerumschlag + 25%

- Anlagenauslastung + 40%

- Verbesserung der Produktivität + 35%

- Sicherheitsbestände – 20%

Neben diesen branchenübergreifenden Kennzahlen seien hier noch einige Ergebnisse verschiedener Unternehmen aus der Prozessindustrie genannt. Eine im S&OP-Prozess wichtige Kennzahl ist die Prognosegenauigkeit oder auch Absatzplanabweichung. In einem Unternehmen mit einem überschaubaren Kundenstamm (B2B) und weltweit nur wenigen weiteren Marktteilnehmern wurden auf der Ebene Artikel/Kunde/Planmonat Prognosegenauigkeiten von weit über 95% erreicht. Alle Werte darunter waren unakzeptabel. Dagegen ließen sich in einem anderen Unternehmen mit einer gemischten Kundenstruktur (B2B und B2C) in einem Fast-Moving-Consumer-Goods-nahen Umfeld Werte in der Größenordnung zwischen 80% und 95% erzielen. Aufgrund der anderen Kunden- und Produktportfoliostruktur waren diese Werte bereits gute Resultate.

Schon diese beiden Beispiele zeigen, dass jedes Unternehmen in seinen S&OP-Aktivitäten stets individuell zu betrachten ist. Für Vergleiche oder Benchmarks zwischen unterschiedlichen Unternehmen sind die betrachteten Kennzahlen sehr sorgfältig auszuwählen, um am Ende nicht Äpfel mit Birnen zu vergleichen. Eine weitere wichtige Kennzahl ist die Entwicklung der Lagerbestände, die im konkreten Fall in Reichweitentagen angegeben wird. Der monetäre Wert steht hier nicht im Vordergrund, wenn es z.B. um Lager- und Fertigungskapazitäten geht. Über einen mehrjährigen Zeitraum hinweg konnten in einem Unternehmen die Lagerreichweiten (über alle Materialgruppen) von anfänglich ca. 180 Tagen bis auf ca. 110 Tage gesenkt werden, ohne dass sich dadurch die ohnehin niedrige Anzahl an Stock-outs erhöhte.

Es dürfen aber auch einige besondere Herausforderungen oder gar Fallstricke nicht außer Acht gelassen werden. Dies gilt umso mehr, je länger der abzulösende Ausgangszustand funktionsorientiert ausgerichtet ist. Die Herausforderung besteht hierbei insbesondere, sich nicht weiter an den Funktionen, sondern stattdessen an den Prozessen zu orientieren.

Solange die gesamte Unternehmensplanung bislang als (geschäfts/kalender)jährliche, monetär geprägte Budgetplanung ausgerichtet war und nicht wirklich absatzgetrieben, kommen gerade auf die Funktionen Vertrieb und Marketing ganz neue Anforderungen zu. Der S&OP-Prozess erfordert eine mindestens 18-, besser jedoch 24-monatige, rollierende Planung, um viele der zuvor aufgezählten Vorteile überhaupt erreichen zu können. Dies geht in vielen Unternehmen mit einem Paradigmenwechsel einher. Deshalb ist es unerlässlich, frühzeitig die Beteiligten für die neuen Anforderungen zu sensibilisieren und – sinnvollerweise über die Implementierung hinaus – den gesamten Prozess durch ein zielgerichtetes Coaching und Changemanagement zu begleiten. Denn wenn bereits die Absatzplanung nicht zuverlässig ist, kann auch der gesamte S&OP-Prozess seine Potenziale nicht entfalten.

Im zweiten Teil des Artikels wird im Weiteren auf die Veränderung der Märkte und die daraus folgenden Auswirkungen auf den S&OP-Prozess beschrieben (erscheint in CHEManager 17/2016).