Roter Faden:Sparpotential

Batchbin-System ermöglicht die beliebige Anordnung aller Einzelkomponenten einer Silier-, Chargier-, Misch- und Abfüllanlage

Roter Faden:Sparpotential

Batchbin-System ermöglicht die beliebige Anordnung aller Einzelkomponenten einer Silier-, Chargier-, Misch- und Abfüllanlage

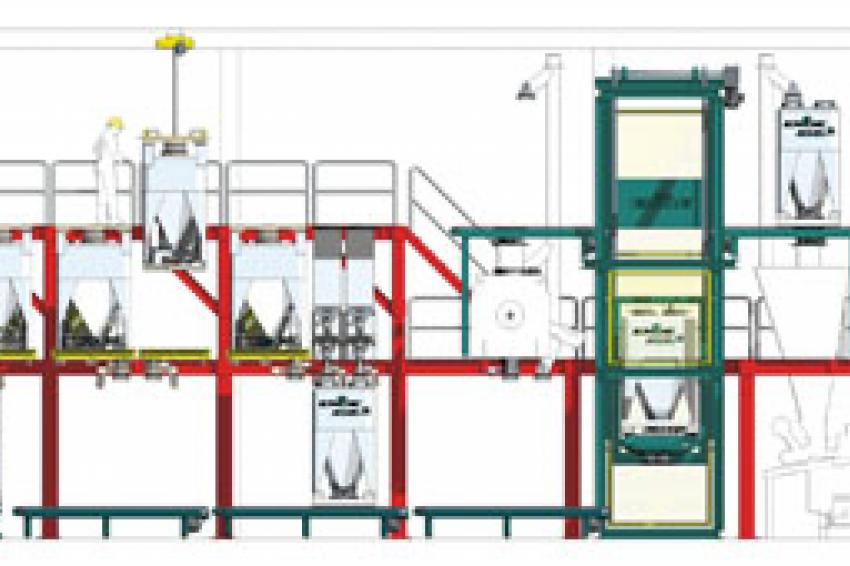

Die stetig steigenden Anforderungen an Pulverproduktionsanlagen, immer neue Produkte, kompliziertere Rezepturen und mehr Additive stellen die Betriebsleiter oft vor scheinbar unlösbare Aufgaben. Es bedarf innovativer, flexibler Anlagenkonzepte, um diesen Herausforderungen gerecht zu werden. Mit dem international patentierten Batchbin-System ist Emde Industrie-Technik genau dieser Zielsetzung einen wesentlichen Schritt näher gekommen. Ein Chargen-Shuttle, der „Batchbin", sammelt alle Additive einer Rezeptur ein und übergibt das Gemenge an den nächsten Prozess, meist an einen Mischer. Der Transport erfolgt über spezielle Fördertechnik und erlaubt die Bewegung des Shuttles in jede Richtung, horizontal und vertikal. Damit können alle Dosierstationen, sowohl bestehende als auch zukünftige, in den Kreislauf eingebunden werden.

Die fertig dosierte Charge kann dann an jedem gewünschten Punkt übergeben werden; selbst auf anderen Ebenen oder sogar in Nebengebäuden. Lange mechanische oder pneumatische Transportwege mit der Gefahr der Produktverschleppung und Kontamination entfallen. Vorteile also, die den Produzenten hochwertiger Fertigprodukte direkt entgegenkommen. In einer bestehenden Anlage können hinzukommende Additive einfach und weitestgehend ortsunabhängig zusätzlich dosiert aufgegeben werden. Neue Fertigproduktlinien, für z. B. ein anderes Liefergebinde (Big Bag, Lose-Verladung in LKW, Säcke o.ä.) werden ebenso einfach angebunden und in das Gesamtkonzept integriert. Bei einer Neuanlage gelten die gleichen Nutzen für die Zukunftsplanung. Alle möglichen späteren Erweiterungen können von vornherein mitkonzipiert werden und später nach Bedarf angedockt werden. Dafür erlaubt das modular aufgebaute System dem Planer mit immer gleichen Bausteinen praktisch jede beliebige Anordnung aller Einzelkomponenten einer komplexen Silier-, Chargier- Misch- und Abfüllanlage.

Das enorme Potential, das sich dem Betreiber durch die Emde-Batchbin Lösung eröffnet, ist so einfach wie genial. Setzt man nämlich dem System ein weiteres Shuttle hinzu, so verdoppelt man die Leistung. Es wird also z.B. eine zweite Mischer-/ Fertigproduktlinie von nur einer Dosieranlage aus versorgt. Je nach Größe des Shuttle-Kreislaufes ist auch eine dritte oder vierte Misch-/ Verpackungslinie anbindbar. Eine unglaubliche Leistungs-Vervierfachung ist bei einer durchschnittlichen Mischanlagenbaugröße ohne Probleme möglich. Es können von dieser einen Chargieranlage letztlich bis zu vier Produktionslinien mit unterschiedlichen Fertigprodukten versorgt werden. Emde darf sich ein weiteres Mal über strahlende Gesichter der Anlagenbetreiber freuen. Denn zwei Kostenfaktoren werden deutlich minimiert: die erforderliche Lagerfläche der Fertigprodukte verringert sich erheblich durch die sehr flexible Produktion und der Reinigungsaufwand durch häufige Rezepturwechsel reduziert sich.

Das passende Anlagenkonzept wird in enger Zusammenarbeit mit dem Kunden erarbeitet. Hierbei werden die Aufstellungswünsche des Kunden - soweit das Baukastensystem dieses zulässt - und die speziellen Produktanforderungen an die Systemkomponenten natürlich berücksichtigt. Eine 3D-Planung ermöglicht eine schnelle Integration weiterer Systemkomponenten oder auch eine komplette Um- oder Neuplanung der Anlage. Über eine 3D-Animation wird das Projekt dem Kunden vorgestellt.

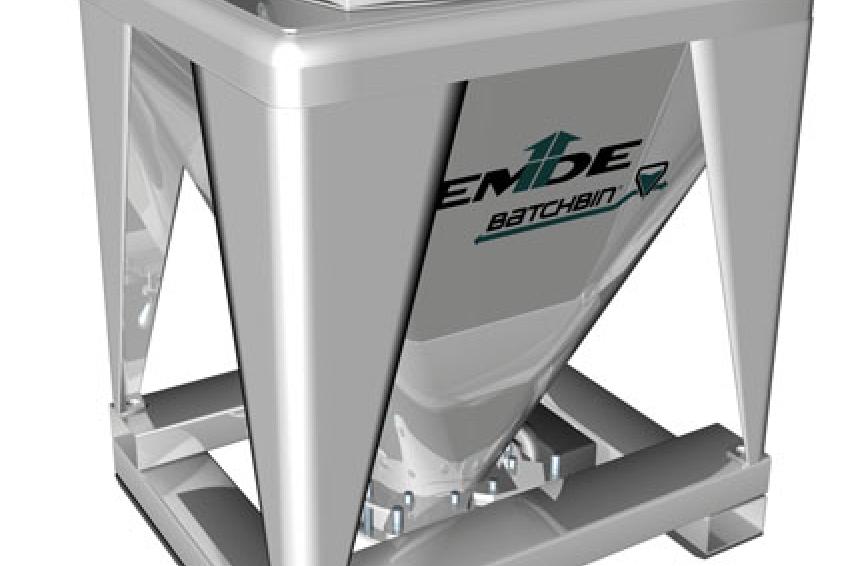

Das Erfolgsgeheimnis liegt nicht nur im Konzept, sondern auch im Detail. Die ausgeklügelten Andocksysteme garantieren einen sauberen Dauerbetrieb. Das spezielle Design der Edelstahl-Shuttles und eine mehrstufige Belüftungstechnik stellen die vollständige Entleerung sicher. Je nach Bedarf sichern zusätzliche Kolbenvibratore oder Klopfer den Austrag. Vier selbst schließende Spezialklappen am Shuttle oben ermöglichen die gleichzeitige Zudosierung mehrerer Additive sowie einen Abluftanschluss bei großen Aufgabemengen. Spezielle Zentrierungen und Sensorik garantieren ein exaktes Anfahren der Stationen. Durch das Feedback der Anwender ist es gelungen, eine Bauform zu entwickeln, die auch bei schwierigen Pulverprodukten funktioniert. Das Norm-Shuttle mit 1.250 l Volumen ist einer Palettengröße angepasst. Ein Junior System mit 550 l dient der Zusammenstellung von Kleinkomponenten und ein 1.600 l - Shuttle deckt den Bereich von Anlagen mit höchster Durchsatzleistung ab.

Additive als Big Bag-, Fass- oder Sackware werden auf einer Beschickungsebene über an das Fließverhalten der Produkte angepasste Big Bag-, Fass- und Sackentleerstationen in darunter liegende Vorratsbehälter, Labin genannt, entleert. Bei der Dosierung wird ebenfalls größtmögliche Flexibilität angeboten. So können die einzelnen Additive aus bestehenden oder anwenderspezifisch optimierten Materialwegen in das Shuttle dosiert werden. Die Labin-Behälter sind auf Wunsch auf Wägerahmen aufgesetzt um direkt aus diesen heraus auf das Shuttle zu dosieren. Die Loss in Weight Dosierung erlaubt gleichzeitiges Dosieren von bis zu 4 Pulvern je Shuttle und Station. Die Dosierung erfolgt mit einer kurzen Austragsschnecke oder Zellenradschleusen im Grob-/ Feinstrom und für höchste Genauigkeiten mit einer zusätzlich im Labin integrierten Kleinstmengen-Dosierschnecke. Die Besonderheit der Labins ist, dass sie je nach Produktionsplanung getauscht werden können. Speziell bei begrenzten Platzverhältnissen oder Sonderrezepturen kann man jeweils nur die Additivsilos aufsetzen, die gerade benötigt werden.

Das Emde-Batchbin System eignet sich auch zum Handling des Fertigproduktes. Es werden also nicht nur die dosierten Pulvergemenge per Shuttle zum Mischer gebracht, sondern auch das gemischte Produkt wieder in Shuttles abgefüllt. Eine vollkommene Sortenreinheit und Chargenrückverfolgung ist dadurch gewährleistet. Entmischung oder Kontaminierung wird ausgeschlossen. Zusätzlich macht man sich den Vorteil der örtlichen Unabhängigkeit ein weiteres Mal zu Nutze: mit dem Robotower -Vertikaltransport können einzelne Mischer, frei wählbar und austauschbar, verschiedenen Verpackungslinien zugeordnet werden. Im direkten Vergleich zum traditionellem Mischanlagenbau kann man die Großsilos direkt auf den Boden stellen. Dies hat enorme kostenreduzierende Auswirkungen: die Gesamt-Bauhöhe einer Mischanlage wird deutlich geringer und der Stahlbauaufwand entsprechend kleiner.

Eine sehr komfortable Anlagenbedienung gewährleistet das intelligente Rezepturverwaltungs- und Steuerungssystem. Jedes Shuttle ist mit einem Chip ausgestattet und wird in jeder Füll- oder Entleerposition eingelesen. Eine Abfrage ergibt, ob für diese Charge an der Füllstation Material dazukommt, eine Entleerung stattfindet oder gar nichts passiert. Danach eine kurze Abfrage, ob der nächste Förderer frei ist und weiter geht´s. Es kann jedes Shuttle beliebig aus dem Kreislauf herausgenommen werden, zum Beispiel für eine Laborprüfung, und an beliebiger Stelle wieder aufgegeben werden.

Daran, dass Baukastensysteme nicht nur nach oben, sondern auch nach unten keine Grenzen haben, erinnert sich der eine oder andere schmerzlich aus Zeiten der zu klein ausgefallenen Lego- Schachtel zu Weihnachten. Eben dort können die Emde-Batchbin Module eine Antwort auf eine strategische Herausforderung der Kunden bieten. Es geht um die Entwicklung neuer Standorte, oft solcher mit begrenzter Infrastruktur und schwierig einzuschätzendem Risiko. Aus den identischen Normbauteilen wird eine „Basic Production Unit" inklusive aller Nebenaggregate in einem 40"- Container geliefert. Mit etwas mehr Personalaufwand aber geringsten Investitionskosten kann in gleicher Qualität produziert werden. Dieses Anlagenkonzept ist sehr mobil und kann jederzeit an einem anderen Aufstellungsort wieder in Betrieb genommen werden. Mit den Emde-Batchbin Modulen kann diese „Basic Production Unit" schrittweise auf höhere Leistungen und sogar eine Vollautomatisierung ausgebaut werden. Die bekannten Vorteile des Systems, im speziellen die niedrige Bauhöhe, sind für dieses Konzept unverzichtbar.

Das System ist seit Jahren praxisbewährt und erfüllt die Anforderungen an einen stabilen 24-Stunden-Betrieb auch unter härtesten Betriebsbedingungen.

Kontakt

EMDE Industrie-Technik GmbH

Koppelheck

56377 Nassau

Deutschland

+49 2604 9703 0

+49 2604 9703 33