Zukunft Ethernet

Erhöht das Ethernet die Wettbewerbsfähigkeit der Prozessindustrie?

Die Prozessindustrie will in Zukunft die ungeplanten Stillstandszeiten weiter senken und dazu eine neue, echtzeitfähige Anlagenkommunikation nutzen. Es ist eine intelligente Generation von Feldgeräten nötig, um Daten für die vorbeugende Wartung und Instandhaltung zu generieren.Wie weit sind Hersteller und Anwender in der Prozessautomation bereits auf diesem Weg vorangekommen? Dieser Frage ist Strategieberater Thomas Menze in einer Marktstudie nachgegangen. Die Ergebnisse fasst er in diesem Beitrag zusammen.

Eine Studie aus dem Jahr 2009 von der Unternehmensberatung Frost & Sullivan sagt einen steigenden Trend für die Industrial-Ethernet-Technologie voraus. Mit dem Ethernet als Übertragungsschicht ist eine einfache horizontale und vertikale Vernetzung von Anlagen möglich. Deshalb kommt die Studie zu dem Ergebnis, dass im Jahr 2015 Industrial-Ethernet-Produkte für mehr als 300 Mio. € verkauft werden. Wie wird dieser Trend die Prozessautomation beeinflussen?

Vertikale Netzwerke für mehr Wettbewerbsfähigkeit in der Prozessindustrie

Vertikale Integration ist die Bezeichnung für die durchgängige Kommunikation von der ERP (Enterprise Resource Planning) bis hin zur Feldebene. Technisch ist die vertikale Vernetzung schon lange möglich, bisher mussten aber immer wieder Interface-Bausteine benutzt werden, um die verschiedenen Datenprotokolle umzusetzen. Die Vorteile einer vertikalen Integration sind klar, nur so lassen sich die zukünftigen Anforderungen an die vorbeugende Wartung und Ersatzteilhaltung realisieren. So kann die Prozessindustrie die ungeplanten Anlagen-Stillstände auf ein Mindestmaß reduzieren und die eigene Produktivität und Wettbewerbsfähigkeit erhöhen. Es müssen aber die besonderen Anforderungen von Anwendern in der Prozessindustrie beachtet werden. Dazu zählen insbesondere Ex-Schutz, Hilfsenergie-Versorgung, Robustheit und Standardisierung der Kommunikationsnetze.

Mit einen Ethernet-Netzwerk lassen sich die technischen Anforderungen der vertikalen Vernetzung bereits heute erfüllen, aber ob damit auch die Anforderungen der Anwender erfüllt werden, ist zurzeit unklar. Die Prozessindustrie ist keine homogene Branche, wie die Automobil- oder Verpackungsindustrie. Die Anwender haben zum Teil extrem unterschiedliche Anforderungen an Ihr Automatisierungskonzept. Zum Beispiel sind die Anforderungen einer Raffinerie im Vergleich zu pharmazeutischen Anlagen komplett anders. In der Raffiniere gibt es extreme Umgebungsbedingungen und der kontinuierliche Prozess hat höchste Priorität. In der Pharmazie ist der Explosionsschutz und die durchgängige Validierung der Produkte äußerst kritisch. Ein neuer Kommunikationsstandard muss alle diese Anforderungen gleichermaßen erfüllen.

Die Investitionssicherheit in der Prozessindustrie

Investitionssicherheit ist ein weiteres wichtiges Kriterium. Die Anlagenlebensdauer ist zum Teil auf mehrere Jahrzehnte ausgelegt. Diese Tatsache erschwert die Akzeptanz von neuen Kommunikationskonzepten. Es muss für die Lebensdauer der Anlagen sichergestellt werden, dass die Ersatzteilversorgung und die Erweiterung des Netzwerkes, möglich sind. Außerdem sollen die Bediener mit dem Betrieb des Kommunikationsnetzwerks vertraut sein. Zur Inbetriebnahme und Fehlersuche werden entsprechende Diagnose-Geräte vorausgesetzt. All diese Forderungen verlängern die Einführung und Akzeptanz von neuen Kommunikationskonzepten in der Prozessautomation.

Diese Tatsachen haben in der Vergangenheit die Einführung der digitalen Signalübertragung in der Prozessautomation beeinflusst und werden jetzt die flächendeckende Einführung des Ethernet beeinflussen. Aus diesem Grund gibt es heute noch in den Prozess-Anlagen eine große installierte Basis für die Signalübertragung mit analogen Normsignalen (4...20 mA).

Ethernet, der neue übergeordnete Übertragungsstandard?

Viele Hersteller argumentieren mit Kosteneinsparungen, die durch ein einheitliches Ethernet-Netzwerk erreicht werden. Der Grund für diese Einsparungen sind reduzierte Verkabelung, Vermeiden von Gateways und die durchgängige Selbstdiagnose des Netzwerks. Ein weiteres Argument ist, dass Ethernet bereits in der Bürokommunikation und der Fabrikautomation in großen Stückzahlen verwendet wird. Wenn nun die Prozessautomation diesem Trend folgt, dann stehen kostengünstige und betriebsbewährte Standardkomponenten für die Vernetzung zur Verfügung. Die Vorteile dieser Lösung sind einleuchtend, die durchgängige vertikale Vernetzung vereinfacht die Einbindung der Anlagen in die Asset-Management-Systeme und es kann auf Gateway-Lösungen verzichtet werden. Außerdem können ab sofort die modernen IT-Funktionen wie mobiles Computing mittels WLAN oder die Echtzeitfähigkeit im Netzwerk genutzt werden.

Diese technischen Möglichkeiten unterstützen die Forderungen der Anwenden, in den Anlagen ungeplanten Stillstand zu vermeiden oder vorbeugende Wartung anzuwenden. Welche Gründe lassen den Anwender jetzt noch zögern, die neue Übertragungstechnik zu nutzen?

Wo wird Ethernet in der Prozessautomation bereits verwendet?

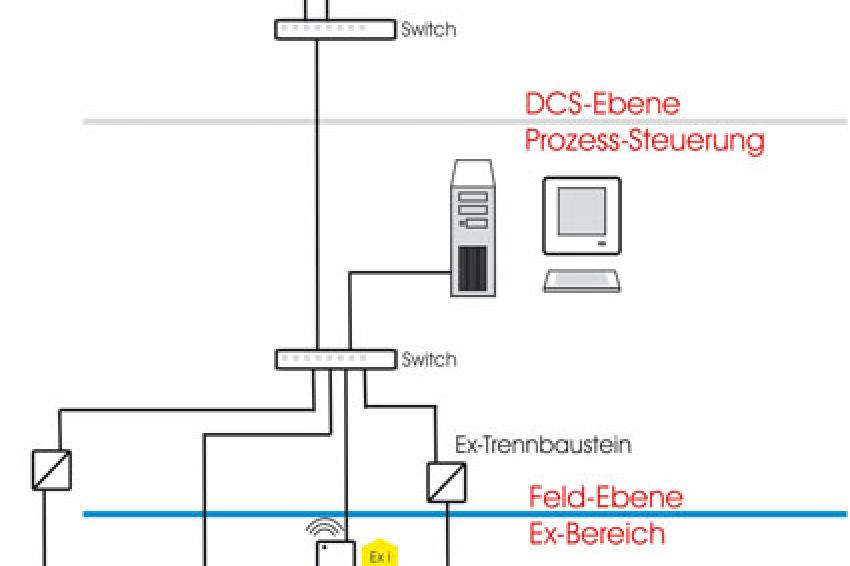

Die Kommunikation zwischen ERP und Leitebene (DCS-Ebene), aber auch die Kommunikation zwischen den Steuerungen auf der Leitebene wird mittels Ethernet realisiert. Darüber hinaus sind bei der Kommunikation zwischen abgesetzten Bedien- und Beobachtungsstationen (HMI) und „Pakage Units" die alten proprietären Kommunikations-Standards durch das Ethernet verdrängt worden. Der Grund für die Verbreitung in diesem Nischen-Bereich ist, dass mittels Ethernet die herstellerunabhängige Vernetzung dieser Baugruppen einfach möglich ist. In diesen Bereichen wird die Verwendung von Ethernet weiter voranschreiten.

Die Verbreitung von Ethernet in der Feldebene ist dagegen anders. Es gibt zwar bereits technische Lösungen um das Ethernet bis an das Feldgerät zu bringen. Jedoch dominieren hier die Gerätefeldbusse und Remote I/O-Systeme. Ein Grund dafür ist sicher, dass es noch keine Feldgeräte mit integrierter Ethernet-Schnittstelle gibt. Technisch ist auch das machbar, mangels Standardisierung und Kundenforderung, sind aber bisher solche Feldgeräte nicht verfügbar. Außerdem kann das Ethernet seine technischen Stärken in der Feldebene nicht nutzen. In der Feldebene wird eher eine geringe Reaktions- und Zykluszeit benötigt.

Wird das Ethernet bis zum Feldgerät verlegt, sind neue Anforderungen an die Topologie der Feldverkabelung zu stellen. Die Prozessindustrie hat über viele Jahre hinweg hoch verfügbare Standards für die feldnahe Verdrahtung entwickelt. Wird das Ethernet bis zum Feldgerät verwendet, dann ist ein neue Topologie nötig. Für eine neue Topologie liegen bis dato noch keine Erfahrungen bezüglich Verfügbarkeit und EMV-Festigkeit vor.

Wahrscheinlicher ist, dass Ethernet die etablierten Feldbusse ergänzt. Typisch wäre hier ein Remote I/O mit Ethernet-Schnittstelle oder ein Gateway zwischen Ethernet und Gerätefeldbus. Mögliche Ethernet basierende Protokolle sind Profinet oder Foundation Fieldbus HSE. Es handelt sich um Protokoll-Varianten, welche die Übertragung der standardisierten Feldbuss-Routinen im Ethernet-Netzwerk ermöglichen. Weitere Ethernet-Protokolle sind Ethernet IP und Modbus TCP. Genau diese Vielzahl macht die Anwender jedoch skeptisch, welches Protokoll die richtige Wahl ist. Dabei werden Erinnerungen aus den frühen Zeiten der Feldbus-Einführung wach. Hier ist eine Standardisierung gefordert, denn ein Wettbewerb zwischen den Protokollen wird die Einführung von Ethernet basierenden Diensten in der Feldebene eher bremsen als beschleunigen.

IT-Sicherheit ist ein Muss!

Wenn die vertikale Anlagenkommunikation in der Prozessindustrie realisiert wird, dann gibt es noch eine neue Herausforderung. Die Sicherheit in der Kommunikation. Wenn in der Prozessanlage das Ethernet durchgängig verfügbar ist, muss dafür gesorgt werden, dass keine unerlaubten Manipulationen von außen, z. B. durch Computer-Viren möglich sind. Es ist eine erschreckende Vorstellung, dass eine Raffinerie durch einen Virus im Kommunikationsnetzwerk abgeschaltet werden kann. Für die Prozess-Kommunikation ist das eine neue Herausforderung, die gelöst werden muss. Insbesondere ist es wichtig, eine Manipulation lokal zu isolieren und die globale Verbreitung zu verhindern. In der Bürokommunikation werden dazu sogenannte Firewalls genutzt, ob dieser Schutz so in der Prozessautomation verwendet werden kann, wird die Zukunft zeigen.

Fazit Ethernet

Die Anwender werden entscheiden, wie weit ein neuer Kommunikations-Standard in der Prozess-Automation genutzt wird. Neben der technische Frage „was kann Ethernet besser", wird der Investitionsschutz über die Anlagenlaufzeit darüber entscheiden, wie weit sich das Ethernet verbreiten wird.

Trotzdem ist das Ethernet bereits in vielen Nischenbereichen in der Prozessautomation angekommen. Bei diesen Anwendungen werden die Forderungen der Anwender erfüllt. Die herstellerunabhängige Vernetzung ist vereinfacht worden und durch die Standard-Ethernet-Komponenten ist auch die Investitionssicherheit gegeben. Hier ist sicher zuerst mit einer weiter steigenden Verbreitung der Ethernet-basierenden Kommunikation zu rechnen.

Ethernet in the field

Was sagen die Anwender?

In der NE74 werden die Namur-Anforderungen an einen Feldbus definiert. Wenn Ethernet diese Merkmale erfüllt, dann könnte es bis hin zum Feldgerät genutzt werden. Zu klären ist aber der wirkliche Mehrwert von „Ethernet in the field". Es ist an der Zeit, dass Anwender und Hersteller gemeinsam die Vor- und Nachteile vom Ethernet für die Prozessautomation diskutieren und klären. Den Standpunkt der Anwender fasst nachfolgend David Humphrey, Director of European Research der ARC Advisory Group Germany, zusammen.

Globale Bewertung von Ethernet für die Prozessindustrie

Der Bedarf an Echtzeitinformation steigt weiter an, um Fertigungsprozesse transparenter zu machen. Getrieben durch diesen Trend, wird die Steuerungstechnik weiter mit den unternehmensweiten Netzwerken vernetzt. Ethernet hat sich in der Fabrikautomation bereits als de-facto Standard durchgesetzt. Dagegen werden in der Prozessindustrie, zumindest auf der Feldebene, bis auf weiteres konventionelle Feldbusse verwendet.

Technisch kann auch heute der Signalaustausch bis zum Feldgerät mittels Ethernet realisiert werden, doch was ist der Vorteil dieser Lösung? Die Standardisierung für die Energieversorgung der Feldgeräte über den „physical Layer Ethernet" liegt noch nicht vor. Genauso wenig gibt es ein einheitliches Explosionsschutz-Konzept.

Es stellt sich also die Frage, ob das Ethernet die richtige Topologie ist, um die Feldgeräte mit der Steuerungsebene zu verbinden. Die betriebsbewährten Gerätebusse wie Foundation Fieldbus H1 oder Profibus PA erfüllen diese Aufgaben problemlos. Mit Gateways ist die einfache Integration der Gerätebusse in die übergeordneten Ethernet-Netzwerke der Steuerungsebene möglich.

Jede neue Technologie muss einen Mehrwert bieten, um die etablierten Systeme zu ersetzten. Der Haupt-Vorteil des Ethernet ist seine hohe Bandbreite. Die Übertragungsgeschwindigkeit ist aber in der Feldebene, bei der Signalverarbeitung, nicht so wichtig. Deshalb ist das Ethernet sicher gut für die zeitkritischen, übergeordneten Steuerungsebenen geeignet, jedoch zählt dieser Vorteil nicht in der Feldebene.

Kontakt

SPPC GmbH

Stuttgart