Wirkzusammenhänge begreifen

Teil IV – Die Förderstrompulsation von Verdrängerpumpen

Leider nur allzu oft lehrt die praktische Erfahrung, dass Leitungssysteme mehrere kritische Resonanzfrequenzen haben. Grundsätzlich bedeutet die Existenz von Resonanzfrequenzen aber noch nicht, dass es im Leitungssystem auch zwangsläufig zu Resonanzproblemen kommt. Damit es zu Resonanzproblemen kommen kann, müssen die Resonanzfrequenzen nämlich zunächst einmal angeregt werden. Umgangssprachlich sagt man, die Resonanzfrequenzen müssen durch die Anregung „getroffen“ werden.

Die ersten beiden Teile dieses Beitrags präsentierten die simulative Bewertung der Schwingungssituation eines Rohrleitungssystems, wenn eine Resonanz getroffen wird. Der dritte Teil des Beitrags zeigte, dass die simulative Druckschwingungsanalyse dann auch in der Lage ist, dynamische Lastfälle zu berechnen, die für eine dauerfeste Auslegung des Rohrleitungssystems wichtig sind. Im aktuellen Beitrag wird beschrieben, welchen Anteil die prinzipbedingte Förderstrompulsation von Verdrängerpumpen auf die Druckschwingungssituation eines Leitungssystems hat. Die Förderstrompulsation einer Pumpe muss allerdings ohne störenden Prüfstandseinfluss gemessen werden. Im zweiten Teil des Beitrags wird eine hierzu geeignete Prüfvorrichtung präsentiert.

Das Problem

Die Anregung eines Leitungssystems durch Druckschwingungen erfolgt hauptsächlich über die Förderstrompulsation der angeschlossenen Verdrängerpumpen bzw. die daraus resultierenden Druckwellen. Die Frequenz der Druckwellen ist direkt an die Drehzahl der Pumpe gekoppelt. Bei modernen drehzahlgeregelten Pumpenantrieben wird das Leitungssystem allerdings durch wechselnde Drehzahlen in einem breiten Frequenzspektrum angeregt. Unglücklicherweise erhöht sich hierdurch die Wahrscheinlichkeit, dass eine Resonanzfrequenz des Leitungssystems getroffen wird. Ob es jetzt zu einem Resonanzproblem kommt, hängt von der Systemdämpfung und der Amplitude der initialen Druckpulsation ab.

Eine Amplitudenreduktion erfährt die Druckwelle hierbei durch die interne Reibung im Fluid, die teilweise Reflexion an Verschraubungen bzw. Querschnittswechseln und vor allem durch das viskoelastische Verhalten eventuell vorhandener Schlauchleitungen, die mit der Druckwelle interagieren. Ein Teil der Energie der Druckwelle wird hierbei in Wärme umgewandelt (dissipiert). Am gegenüberliegenden Ende angekommen, läuft der Rest der Druckwelle in den Verbraucher ein und wird in diesem unter Umständen noch weiter gedämpft. Was jetzt noch von der Druckwelle übrig ist, wird im Verbraucher reflektiert, tritt aus dem Bauteil aus und läuft durch das Leitungssystem wieder zurück in Richtung Pumpe, wobei natürlich wiederum Energie dissipiert wird.

Im gezeigten Idealfall ist die Systemdämpfung so groß, dass eine von der Pumpe ins System eingebrachte Druckwelle auf ihrem Weg hin und zurück durch das System komplett dissipiert wird. Selbst wenn die Resonanz getroffen wird, kommt es hierdurch zu keinem Resonanzproblem.

Häufig ist die Förderstrompulsation der Pumpe, bzw. die daraus resultierende Druckpulsation, aber so groß, dass die Druckwelle nicht komplett dissipiert wird. Vereinfacht gesagt bleibt von der Druckwelle auf ihrem Weg durch das Leitungssystem immer noch so viel „übrig“, dass sie es zurück bis zur Pumpe schafft.

Die beiden Druckwellen überlagern sich und es entsteht eine zweite Druckwelle, die in ihrer Amplitude etwas größer ist als die zuerst von der Pumpe in das System eingebrachte Druckwelle. Von dieser zweiten Druckwelle ist bei ihrer erneuten Rückkehr zur Pumpe natürlich noch mehr „übrig“ geblieben als von der ersten Druckwelle, sodass die dritte Druckwelle eine noch größere Amplitude hat. Das Resonanzproblem nimmt seinen Lauf und die Druckamplituden erreichen binnen weniger Schwingungen große Werte.

Mögliche Lösungsstrategien

An dieser Stelle kommt gewöhnlich die simulative Druckschwingungsanalyse zum Einsatz, um kostspielige Messkampagnen am realen Leitungssystem möglichst zu vermeiden. Die Simulation ist anschließend auch das ideale Werkzeug für die Dimensionierung und die richtige Positionierung benötigter Abhilfemaßnahmen. Einsatzziel der Abhilfemaßnahmen ist es, die Systemfrequenzen soweit zu verschieben bzw. die Systemdämpfung solange zu erhöhen, bis im interessierenden Betriebsbereich kein Resonanzproblem mehr auftritt. Durch die Abhilfemaßnahmen wird das Leitungssystem häufig deutlich komplexer und aufgrund zusätzlich verbauter Komponenten in der Regel auch deutlich teuer.

Eine alternative Lösungsstrategie ist es, die initial durch die Pumpe in das Leitungssystem eingebrachte Anregung soweit zu reduzieren, dass die vorhandene Systemdämpfung ausreicht, um die Entstehung eines Resonanzproblems zu verhindern. Hierzu muss allerdings die Förderstrompulsation der Pumpe zunächst einmal bekannt sein, um Modifikation an der Pumpe hinsichtlich ihrer amplitudenreduzierenden Wirkung bewerten zu können.

Was sich zunächst einfach anhört, ist in der Realität eine nicht ganz triviale Aufgabe.

Die von der Pumpe erzeugten Druckwellen werden durch Reflexionen im angeschlossenen Leitungssystem überlagert, sodass der zeitliche und räumliche Verlauf der Druckpulsationen spezifisch für den aktuellen Betriebspunkt und die jeweilige Einbausituation ist. Aus dem entstandenen „Wellensalat“ kann nicht mehr auf die charakteristische Förderstrompulsation der Pumpe geschlossen werden. Um das Pulsationsverhalten möglichst allgemein und unabhängig von der Einbausituation bewerten zu können, ist es aber zwingend notwendig, den Einfluss des Leitungssystems auf den zeitlichen Druckverlauf weitestgehend zu eliminieren.

Die RaLa-Prüfvorrichtung

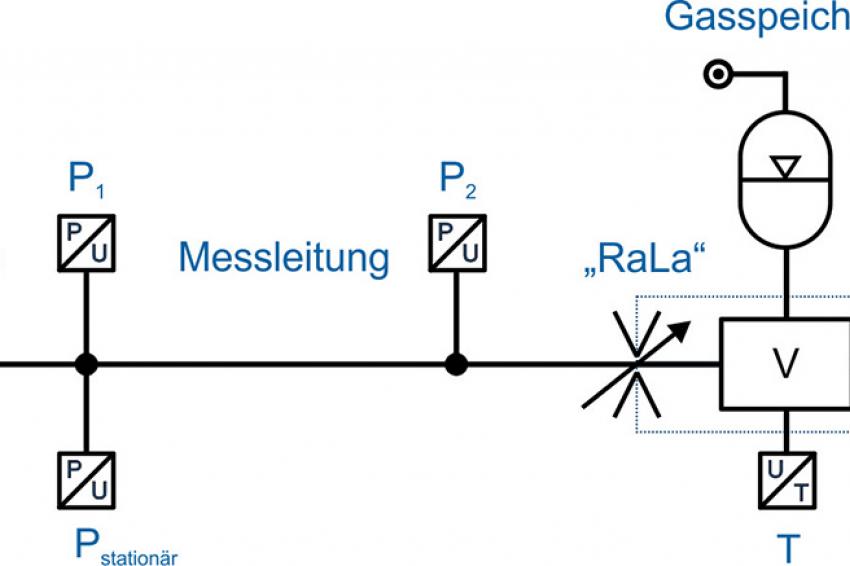

Die RaLa-Prüfvorrichtung ist ein seit Jahrzehnten bewährtes Prüfelement zur Messung der charakteristischen Förderstrompulsation von Verdrängerpumpen. Der Begriff RaLa (reflexionsarmer Leitungsabschluss) bezeichnet eine Anordnung aus einem variablen Widerstand (RaLa-Widerstand), einem nachgeschalteten Volumen und einer Druckregelvorrichtung, die über eine Messleitung mit der Pumpe verbunden sind.

Entlang der Rohrleitung sind die Sensoren angebracht, mit denen der mittlere Druck und die Druckpulsationen in der Rohrleitung gemessen werden. Durch Verstellen des RaLa-Widerstands wird die Impedanz der Prüfvorrichtung an die Impedanz der Messleitung angepasst, wodurch der gewünschte (näherungsweise) reflexionsfreie Zustand entsteht.

Allerdings reicht es nicht aus, nur die Impedanz des RaLa-Widerstands zu berücksichtigen. Um den reflexionsarmen Zustand zu erreichen, muss vielmehr die Eingangsimpedanz der gesamten RaLa-Prüfvorrichtung auf die Impedanz der Messleitung abgestimmt werden. Hierdurch ergeben sich Restriktionen hinsichtlich der konstruktiven Ausführung des RaLas. Der verstellbare Widerstand und das Volumen müssen abhängig von der Größe des Prüflings dimensioniert werden. Soll der Prüfling darüber hinaus bei variabler Drehzahl vermessen werden, so ist es auch notwendig, die Impedanz des RaLa-Widerstands während der Messkampagne neu zu justieren. Dies erfolgt im einfachsten Fall durch ein simples Handrad, lässt sich aber natürlich auch komfortabel durch einen Stellantrieb realisieren. Die automatische RaLa-Abstimmung ermöglicht eine automatisierte Messung der charakteristischen Volumenstrompulsation bei unterschiedlichen Betriebspunkten oder sogar bei einem Drehzahlhochlauf.

Das RaLa-Messprinzip lässt sich gleichermaßen für die Druck- und die Saugseite einer Verdrängerpumpe anwenden. Die Versorgung der Pumpensaugseite stellt hierbei jedoch erhöhte Anforderungen an die Gestaltung des RaLa, da der RaLa-Widerstand von einem möglichst konstanten Volumenstrom „rückwärts“ durchflossen werden muss.

Die RaLa-Messung

Der reflexionsfreie Zustand ist dadurch gekennzeichnet, dass sich die gemessenen zeitlichen Druckverläufe an zwei definierten Stellen entlang der Rohrleitung nur durch die Amplitude (bedingt durch Reibung) und die Phasenlage (bedingt durch den räumlichen Abstand) unterscheiden, jedoch qualitativ (näherungsweise) übereinstimmen. Bildlich lässt sich dieser Zustand auch mit einer unendlich langen Messleitung vergleichen, bei der die von der Pumpe erzeugten Druckwellen niemals reflektiert werden.

Die gemessene Druckpulsation ist jetzt nur noch von der Förderstrompulsation der Pumpe abhängig.

Der Einsatzbereich einer RaLa-Prüfvorrichtung

Der Einsatz einer RaLa-Prüfvorrichtung empfiehlt sich primär für Entwickler von Verdrängerpumpen, deren Aufgabe die Optimierung der internen Umsteuervorgänge ist, um die spezifische Förderstrompulsation der Pumpen zu reduzieren. Die RaLa-Prüfvorrichtung kommt aber auch bei der Qualitätssicherung zum Einsatz, um einen „Fingerprint“ der spezifischen Förderstrompulsation einer Pumpe zu ermitteln, um diesen im Rahmen von Benchmark-Untersuchungen mit anderen Pumpentypen oder Pumpen anderer Hersteller zu vergleichen. Letztlich kann die RaLa-Prüfvorrichtung aber auch „nur“ zur Bestimmung der Druckpulsationsamplitude einer Pumpe genutzt werden, sodass diese bei der Auslegung von Dämpfungs- bzw. Tilgungsmaßnahmen für das nachgelagerte Leitungssystem berücksichtigt werden kann, um Über- bzw. Unterdimensionierungen der Maßnahmen zu vermeiden.

Ausführungsvarianten einer RaLa-Prüfvorrichtung

Bei industriellen Anwendungen sind häufig die Pulsationen auf der Hochdruckseite der Verdrängerpumpen von Interesse, da die angeschlossenen Leitungssysteme in der Regel Eigenfrequenzen aufweisen, die mit den Drehzahlen der Pumpe korrelieren. Hier kommen RaLa-Prüfvorrichtungen zum Einsatz, die bis 400 bar, in spezieller Ausführung auch bis 2.000 bar druckfest sind. Die Nennvolumenströme liegen zwischen wenigen Litern pro Minute und mehreren hundert Litern pro Minute. In Automobilanwendungen sind auch Pulsationen auf der Pumpensaugseite von Interesse, da es bei Anregung der Zuleitungen zur Pumpe zu Geräuschentwicklung oder zur Anregung von Strukturschwingungen kommen kann. Die Bauform dieser RaLa ist an die besonderen Anforderungen des Niederdruckbetriebs angepasst. Die Druckfestigkeit ist bis 100 bar gegeben. Die Ausführung der RaLa-Prüfvorrichtung reicht vom einfachen Handrad-RaLa bis hin zum elektrisch positionierbaren RaLa, inklusive komplettem Teilprüfstand, bestehend aus maßgeschneiderter Messelektronik und Messdatenerfassung, individuell angepasster Fluidversorgung und der Einbindung in den Entwicklungsprüfstand.

Downloads

Kontakt

FLUIDON Gesellschaft für Fluidtechnik mbH

Jülicher Str. 338a

52070 Aachen

Deutschland

+49 241 960926 0