Werkstoffe mit Empfehlungsschreiben?

Destillationskolonne: Auch als besonders beständig eingestufte Duplexstähle können korrodieren

CITplus - TÜV Süd Chemie Service zeigt am Beispiel einer Destillationskolonne, dass selbst die als besonders beständig eingestuften Duplexstähle korrodieren können.

Sichere Anlagen mit hoher Verfügbarkeit verlangen nach besonders widerstandsfähigen Werkstoffen - doch das allein genügt nicht. Die Werkstoffe müssen auf den spezifischen Einsatzzweck abgestimmt sein, weiter sollte der Zustand der Komponenten regelmäßig kontrolliert werden. Im Vorfeld sind Korrosionsversuche und später, im Falle von Ausfällen, sorgfältige Schadensanalysen ein wichtiges Hilfsmittel, um eine Werkstoffempfehlung für eine zu planende oder eine auszutauschende Komponente geben zu können.

Schadensauslöser: saure Chlorid-Lösung mit Zusätzen

In einer Chemieanlage ist eine Destillationskolonne nach zehn Jahren kontinuierlichen Betriebs ausgefallen. Von Korrosion betroffen waren verschiedene Bereiche der Zarge, die im Schadensbild unterschiedlich stark ausgeprägt waren - am stärksten im Sumpf der Kolonne. Ausgelöst wurde der Schaden durch das Medium im Sumpf der Anlage: eine saure, sauerstofffreie, wässrige Chlorid-Lösung mit stark oxidierenden Zusätzen. Die Temperatur der Lösung betrug im unteren Teil der Kolonne 125 °C und im oberen Teil noch etwa 90 °C. Gefertigt war die Anlage aus rostfreiem, austenitischem Stahl (1.4571, Titan stabilisiert).

Die damals Verantwortlichen sollten einen alternativen Werkstoff finden, der widerstandsfähiger gegenüber Korrosionsangriffen war. Um die spezifischen Anforderungen des Einsatzzwecks und ihre Auswirkungen zu ermitteln, wurden verschiedenste Laboruntersuchungen vorgenommen. Duplexstahl (1.4462) stellte sich als geeignet heraus. Die jeweiligen Komponenten wurden aus diesem Werkstoff nachgefertigt. Um die Widerstandsfähigkeit gegenüber Korrosionsangriffen noch weiter zu verstärken, wurde die Oberfläche der Innenwand zusätzlich gezielt abtragend gebeizt.

Auf Spurensuche beim Anlagen-Shutdown

Nach Inbetriebnahme wurde die Destillationskolonne in den Folgejahren bei jedem Shut-Down zur Wartung auch auf Korrosion untersucht. Nach fünf Jahren gab es einen ersten Positivbefund. Die Innenoberfläche im Sumpf zeigte muldenförmige Löcher und die Schweißnaht grabenartige Anfressungen. TÜV Süd-Experten untersuchten daraufhin die Beständigkeit des Werkstoffes elektrochemisch. Die Chlorid-Lösung diente als Testmedium. Das Ergebnis: Bereits bei 90 °C bestand eine hohe Wahrscheinlichkeit für Lochkorrosion. Unter Betriebsbedingungen betrug die Temperatur der Chlorid-Lösung im Sumpf sogar 125 °C.

Um Aussagen über ein mögliches Korrosionswachstum treffen und dokumentieren zu können, wurde die Ausdehnung der Löcher in ausgewählten Oberflächenbereichen auf Folie übertragen und über die Jahre verglichen. Auch ein mögliches Fortschreiten der Korrosion in die Tiefe wurde gemessen und kontrolliert. Die Dokumentation deutete auf einmalige und stagnierende Lochkorrosion hin, da sich weder neue Löcher gebildet, noch bestehende vertieft hatten. Im Gegensatz zu Spannungsrisskorrosion ist Lochkorrosion bis zu einem gewissen Grad tolerierbar.

Titan ersetzt Duplexstahl nach Laboranalyse

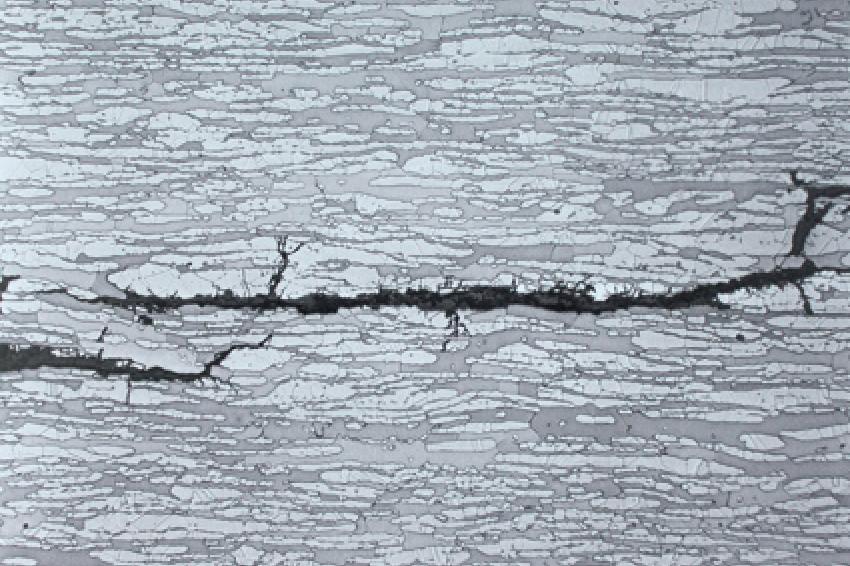

Nach vier weiteren Jahren fand im Vorfeld einer Druckprüfung zusätzlich eine genauere Untersuchung statt. Ein Farbeindringtest bei einigen der grabenartigen Anfressungen an der Bodenrund- und-längsnaht blieb ohne klaren Befund. Deshalb wurde die Oberfläche der Schweißnaht vorsichtig abgeschliffen. Der Farbeindringtest deckte nun auf, dass Risse in der Naht vorlagen. Diese hatten fast die gesamte Wand durchdrungen. Herausgetrennte Stücke wurden im Labor metallografisch untersucht. Die dabei festgestellte Spannungsrisskorrosion verlief fast ausschließlich im Austenitkorn. Doch wie lässt sich das Schadensbild erklären?

Duplexstahl besteht aus unterschiedlichen Phasen. Im Blech verlaufen die beiden Phasen des austenitisch-ferritischen Gefüges parallel zur Oberfläche. Der Korrosionsvorgang greift die austenitischen Körner an und wird durch die benachbarten ferritischen Körner „ausgebremst". So kommt es im Erscheinungsbild zu dem flachen, muldenförmigen Korrosionsangriff - der vermeintlichen Lochkorrosion. An der Schweißnaht verlaufen die beiden Phasen des austenitisch-ferritischen Gefüges senkrecht zur Oberfläche. Zugeigenspannungen durch das Schweißen wirken parallel zur Oberfläche. Es entstehen Risskeime, die senkrecht zur Oberfläche verlaufen. Der Korrosionsangriff im Austenitkorn kann so weit verzweigt in die Tiefe eindringen. Das Sumpfteil wurde durch das für diesen Einsatzzweck korrosionsbeständigere Titan nachgefertigt, ersetzt und wieder in Betrieb genommen.

Sorgfältiges Monitoring, Expertise und viel Erfahrung

Das Fallbeispiel zeigt, dass selbst die Widerstandsfähigkeit korrosionsbeständigen Duplexstahls begrenzt ist. Abhängig von den Betriebsparametern kann es zu Spannungsrisskorrosion kommen. Der Schaden an Zarge und Schweißnaht erscheint aufgrund der unterschiedlichen Orientierung der Körner verschieden. Der Farbeindringtest blieb deshalb zunächst ohne klares Ergebnis, weil die Risse mit Korrosionsprodukt gefüllt waren. Im Korrosionsversuch im Labor konnte der Befund nachgestellt werden. Weil das so ist, sollten auch Duplexstähle auf ihre Beständigkeit gegenüber Spannungsrisskorrosion geprüft werden.

Kontakt

Intellisource GmbH

Solmstr. 6a

60486 Frankfurt

Deutschland