Sicherheit und Transparenz im Dampfnetz

Wirbelzähler Prowirl von Endress+Hauser optimiert Dampfsysteme

Dampf ist in der chemischen Industrie eine der wichtigsten aber auch teuersten Energieformen im Anlagenbetrieb. Versorgungssicherheit und Effizienz in der Erzeugung, dem Transport und der Nutzung von Dampf stehen daher häufig im Fokus der Betreiber. Dazu kommt die Transparenz über die Dampfmenge bis hin zu den einzelnen Verbrauchern.

Bereits seit mehr als 30 Jahren sind Wirbelzähler-Durchflussmessgeräte hierzu in den chemischen Anlagen im Einsatz und quasi ein Standard Messverfahren. Der Wirbelzähler Prowirl 200 von Endress+Hauser bietet gerade für die Dampfmessung besondere Funktionen an, die für mehr Sicherheit und Transparenz im Dampfnetz stehen. Neben der eigentlichen Messaufgabe zur Mengenerfassung in den einzelnen Produktionseinheiten sind die Geräte mit einer neuen Funktion zur Nassdampfmessung ausgestattet. Nachfolgend zeigen wir, wie und warum die Nassdampffunktion Möglichkeiten bietet, um den Betrieb von Dampfnetzen zu optimieren und Verluste zu vermeiden.

Ein Messsignal – zwei Messwerte

Bisher war es üblich, nur die Frequenz der Wirbel für die Durchflussmengenmessung auszuwerten. Mit moderner Elektronik ist heute ausreichend Leistung für umfangreichere Berechnungen vorhanden. Diese ermöglicht nun eine vollständige Auswertung des Signalverlaufes des Rohsignals vom Sensor. Beim hier zugrundeliegenden kapazitiven Wirbelsensor ergibt sich für die Durchflussmessung im Normalfall eine Sinusform. Wechselt der Dampfzustand von „trocken“ auf „nass“, wird diese Sinusform in Höhe und Form beeinflusst. Zudem entsteht eine rhythmische Pulsation, die sich dem ursprünglichen Sinussignal überlagert.

Damit ergibt sich die Möglichkeit zur Trennung der Signale in ein Durchflusssignal und einen zweiten Messwert, der auf die Masse des vorbeifließenden Kondensats zurückzuführen ist. Mittels eines Algorithmus können nunmehr weitere Messgrößen berechnet und dem Anwender zur Verfügung gestellt werden. So zum Beispiel der Masseanteil an Kondensat, die Dampfqualität oder jeweils der Energieinhalt von Dampf und Kondensat.

Bereits 1991 wurden von I.B.Hussein und I.Owen die Ergebnisse einer wissenschaftlichen Untersuchung veröffentlicht zu der Frage, welchen Einfluss eine schlechte Dampfqualität auf unterschiedliche Durchflussmessprinzipien hat. Dabei wurde eine Auswirkung auf die Messgenauigkeit festgestellt: Alle in dieser Untersuchung angewandten Messprinzipien weisen einen positiven Fehler auf, d.h. die Geräte zeigen bei schlechter werdender Dampfqualität immer einen größeren Durchflussmesswert an. Die Höhe der Abweichung ist jedoch bei jedem Messprinzip unterschiedlich; sie liegt in der Größenordnung von 4 bis 8%. Ursache ist ein verändertes Strömungsprofil im Dampf.

Für eine genaue Durchflussmessung benötigt jedes Messgerät ein turbulentes Profil, bei dem sich über den gesamten Rohrquerschnitt der Dampf gleich schnell bewegt. Bei schlechter Dampfqualität fließt aber auch das Kondensat durch die Rohrleitung, allerdings mit einer viel geringeren Geschwindigkeit. Dies verursacht eine Veränderung hin zu einem laminaren Strömungsprofil. Das bedeutet, dass in der Mitte der Rohrleitung der Dampf schneller fließt als am Rand. Der Messwert an den Durchflussmessgeräten wird von eben dieser erhöhten Geschwindigkeit gebildet. Eine Korrektur ist denkbar, da der zusätzliche Messfehler konstant zur Dampfqualität ist. Bisher gab es jedoch keine Möglichkeit, während des Betriebes im industriellen Maßstab permanent die Dampfqualität zu messen. Dieses Problem löst nun die Dampfqualitätsmessung im Wirbelzähler. Der Durchflusswert wird um den Strömungsprofileinfluss korrigiert.

Nassdampf vermeiden

Im Dampfnetz gilt es, den Sattdampf effizient zur jeweiligen Verbrauchsstelle zu transportieren und dort – sowie auf dem Weg dorthin – die Entstehung von Nassdampf und den Anfall von Kondensat zu vermeiden. Jeder Tropfen entstehendes Kondensat bedeutet Energieverlust und stellt ein Sicherheitsrisiko durch mögliche Dampfschläge für die Anlage und das Betriebspersonal dar.

Die Ursache für die Entstehung von Nassdampf sind meist Wärmeverluste, zum Beispiel durch fehlende oder schadhafte Isolation an Teilen der Dampfleitungen. Der entstehende Nassdampf verursacht vielfältige Probleme. So kann das in der Dampfleitung entstehende Wasser zu Wasserschlägen und Schwallströmungen führen. Der Wirkungsgrad des Dampfsystems ist reduziert, da Nassdampf weit weniger Energie enthält als trockener Sattdampf. Falls die Bildung von Nassdampf durch das Überschäumen von Kesselwasser zustande kommt, kann dies Spannungsrisskorrosion zur Folge haben. Nassdampf ist aber auch an der Verbrauchsstelle problematisch. Wenn der Kondensatabscheider am Auslass des Kessels nicht funktioniert, kann der Wärmetauscher volllaufen, was den Wirkungsgrad des Wärmeübergangs dramatisch verschlechtert. Ein weiteres mögliches Problem entsteht, wenn der Abscheider für die Produktion von trockenem Sattdampf nicht richtig funktioniert. Hier kann ebenfalls Nassdampf entstehen und der Wirkungsgrad entsprechend abfallen.

Auf der Seite der Sicherheit steht das rechtzeitige Erkennen von Anlagenzuständen, die zu den gefürchteten Dampfschlägen führen können. Das hilft mögliche Schäden im Dampfsystem zu verhindern und Anlagenausfälle zu vermeiden.

Alle diese Beispiele zeigen: Nassdampf kann überall im Prozessheiz- und Rohrleitungssystem entstehen – auch wenn davon ausgegangen wird, dass Heißdampf produziert wird. In den vergangenen Jahren haben immer mehr Kunden ihre Sorgen zu diesem Problemkreis geäußert. Die häufigste Frage dabei war, wie man herausfinden kann, ob Nassdampf vorliegt oder nicht.

Dampfprüfstand in Forschungskooperation

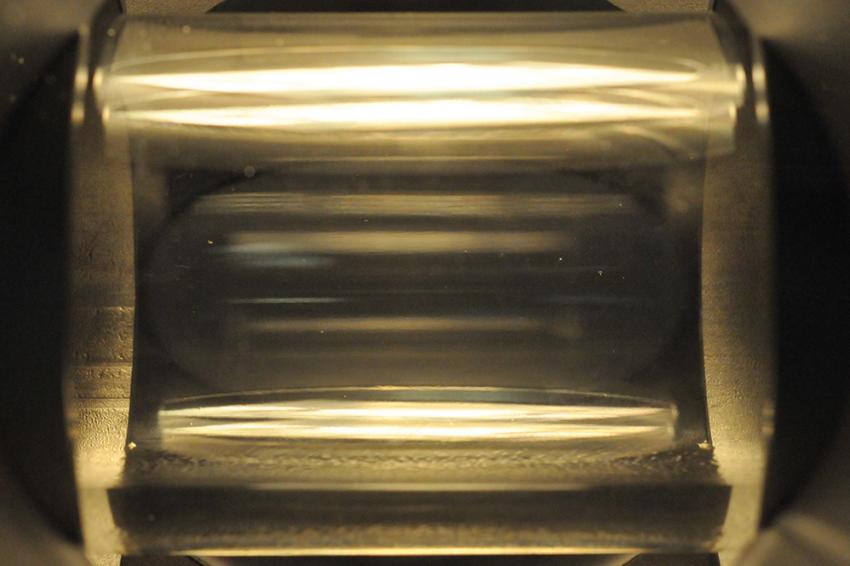

Gemeinsam mit der Fachhochschule Nordwestschweiz in Windisch hat Endress+Hauser deshalb in eine Dampf-Testanlage investiert, um praxistaugliche Verfahren zur Nassdampferkennung und Messung zu entwickeln. Auf dieser Testanlage wurde Dampf mit unterschiedlichem Dampfgehalt hergestellt und die Auswirkungen des Feuchtigkeitsgehalts im Dampf auf den Wirbelzähler Proline Prowirl untersucht. Für die Nennweiten DN 25 bis DN 100 ließen sich Dampfgehalte zwischen 70% und 100% realisieren. Dabei sind Dampfdrücke bis zu 10 bar rel. möglich. Der Nassdampf wurde auf verschiedene Arten erzeugt, indem Wasser als flüssige Strömung, Sprühnebel oder mittels eines Kühlrohrs zugeführt wurde. In allen drei Fällen zeigten die Untersuchungen, dass zunehmend nasser Dampf in horizontal verlaufenden Leitungen zunächst eine kanalartige Strömung am Boden der Leitung bildete, die sich dann in den oberen Bereich der Leitungswände verschmierte. Dieses Verhalten war unabhängig von der Zuführungsart des flüssigen Wassers zu beobachten.

80% Dampfgehalt bedeutet, dass 20% der Masse des gesamten Wassergehalts als Wasser vorliegt, das weitaus weniger Energie enthält als der gasförmige Dampf. Bei Kosten von 40 € pro Tonne Dampf können so bereits bis zu 8 € auf dem Transportweg verloren gehen.

Geräteprüfung ohne Ausbau

Versorgungsnetze müssen 24 h am Tag und 365 Tage im Jahr sicher funktionieren. Kommt es zum Ausfall von Komponenten im Dampfnetz, droht häufig ein Produktionsstillstand. Alle in Versorgungsleitungen installierten Messgeräte müssen deswegen besonders langzeitstabil und robust sein und müssen kontinuierlich genau messen. Gerade in Abrechnungsmessungen stellt der Nachweis der Qualität der Messergebnisse den Dampfversorger jedoch häufig vor große Probleme. Die Prüfung bzw. Rekalibrierung der Geräte ist ohne Ausbau und einem damit verbundenen Anlagenstillstand meist nicht möglich. Hier bietet der neue Prowirl 200 mit der integrierten Heartbeat Technology und einer detaillierten Prüfung mit einer Prüftiefe >98% ohne Ausbau neue Möglichkeiten. Die Prüfung auf Knopfdruck auch aus der Leitwarte heraus liefert ein dokumentiertes und nachweisbares Prüfergebnis, das auch den ISO 9001 Anforderungen standhält. Aufwändige Rekalibrierungen und damit verbundene Anlagenstillstände gehören damit der Vergangenheit an.

Fazit

In der Optimierung von Dampfsystemen steckt noch viel Potenzial. Durch gezielten Einsatz von Wirbelzählern bei Hauptmessung und Untermessungen bei den Verbrauchern wird mehr Transparenz im Dampfsystem erzeugt. Durch die zusätzliche Information zur Dampfqualität lassen sich rechtzeitig Energieverluste aufdecken und abstellen. Mit der Vermeidung von Kondensat-Ansammlungen sinkt auch die Gefahr von Dampfschlägen. Somit steigen die Effizienz und die Sicherheit im Dampfsystem.